基于STEP-NC的銑削加工智能化工藝規(guī)劃系統(tǒng)及其實現(xiàn)

歐陽華兵

(上海電機學院機械學院,上海 200245)

為了實現(xiàn)產(chǎn)品信息在CAD/CAPP/CAM/CNC間的雙向數(shù)據(jù)交換、集成與共享,德國Aachen大學WZL機床研究所于1994年在其所承擔的歐洲項目OPTIMAL中首次提出了STEP-NC的概念。此后,STEP-NC引起了全球許多國際化組織、團體和科研院所的重視,歐盟、美國、瑞士、日本、韓國等工業(yè)發(fā)達國家也相繼加入了STEP-NC的研究隊伍中,啟動了STEP-NC相關的研究項目,典型的有:歐洲的OPTIMAL,美國的 Super Modal和日本的 Digital Master[1-2]等。2001 年成立了國際性研究組織 IMS STEPNC,組織制定了一種全新的CNC產(chǎn)品數(shù)據(jù)接口標準ISO 14649(簡稱為STEP-NC),該標準與STEP標準完全兼容,是STEP標準向CNC領域的擴展。目前有關STEP-NC的研究主要集中在兩個方面:(1)建立和完善STEP-NC標準,將該標準擴展到不同的工業(yè)應用領域中;(2)面向STEP-NC標準的工業(yè)化應用,推動STEP-NC盡快投入到實際工業(yè)應用中[3]。

基于STEP-NC的加工程序由零件幾何信息和加工信息組成,采用基于零件加工特征和加工工步的方式來描述零件的加工過程,與傳統(tǒng)ISO 6983標準的G/M代碼不同,它不再依賴于機床的刀具運動語句,無需任何處理就能在所有基于STEP-NC的CNC系統(tǒng)中運行[4-5]。由于 STEP-NC標準對于數(shù)控加工的意義不僅表現(xiàn)在數(shù)據(jù)接口的變化,而且還表現(xiàn)在它將打破數(shù)控系統(tǒng)生產(chǎn)商在機床數(shù)控系統(tǒng)方面的壟斷地位,使零件的加工程序不再完全依賴于具體的數(shù)控系統(tǒng),從而在很大程度上解決了零件制造過程中存在的數(shù)據(jù)共享和信息集成等問題[6]。

基于STEP-NC標準的數(shù)控系統(tǒng)將是未來數(shù)控技術發(fā)展的一個重要方向,而STEP-NC標準的核心則體現(xiàn)在基于零件加工特征的智能化工藝規(guī)劃中。因此,在面向STEP-NC標準的數(shù)控加工中,對基于零件加工特征的智能化工藝規(guī)劃展開研究就顯得至關重要。

針對上述問題,文中重點對基于STEP-NC銑削加工的智能化工藝規(guī)劃系統(tǒng)展開系統(tǒng)研究,構建了基于STEP-NC銑削加工的智能化工藝規(guī)劃系統(tǒng)框架,重點闡述了該系統(tǒng)所涉及的若干關鍵技術,并開發(fā)了相應的原型系統(tǒng)。

1 銑削加工智能化工藝規(guī)劃系統(tǒng)框架

基于STEP-NC標準的銑削加工數(shù)據(jù)模型采用面向?qū)ο蟮姆椒疤卣骷夹g,STEP-NC的加工程序就是以零件加工特征與加工操作組合而成的加工工步序列,它采用了與傳統(tǒng)基于ISO 6983標準完全不同的中性文件表示機制,加工特征描述了零件幾何形狀及其加工信息;加工操作描述了加工特征所采用的加工方法、刀具和工藝參數(shù)等[7]。因此,面向 STEP-NC銑削加工的CAPP系統(tǒng)與傳統(tǒng)的CAPP系統(tǒng)存在極大的差異,必須對其進行專門研究。

根據(jù)STEP-NC銑削加工CAPP系統(tǒng)的特點,構建了面向STEP-NC銑削加工的智能化工藝規(guī)劃系統(tǒng)(Intelligent Computer Aided Process Planning System Based on STEP-NC,ST-ICAPP),該系統(tǒng)的總體結構框架如圖1所示。

圖1 ST-ICAPP系統(tǒng)總體框架

該原型系統(tǒng)包括零件特征信息層、零件裝夾規(guī)劃層、非線性工藝路線智能規(guī)劃層、數(shù)控加工程序的生成層等4個層次。

2 ST-ICAPP系統(tǒng)若干關鍵技術問題

基于STEP-NC銑削加工的智能化ST-ICAPP系統(tǒng)旨在根據(jù)零件的設計模型信息,進行工藝路線的智能化決策,生成加工零件的最優(yōu)工藝路線,為后期零件加工活動提供數(shù)據(jù)準備。下面對ST-ICAPP系統(tǒng)所涉及的若干關鍵技術:幾何特征提取及其加工特征識別、基于可制造性分析的零件裝夾規(guī)劃、零件智能化工藝路線生成與優(yōu)化和STEP-NC加工程序生成等進行闡述。

2.1 幾何特征提取及加工特征識別

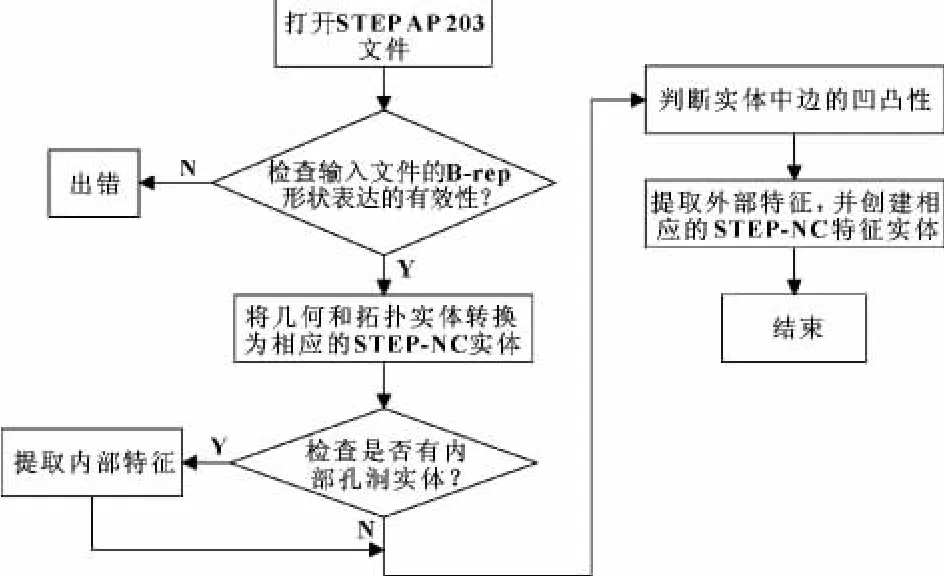

幾何特征提取根據(jù)零件設計模型STEP AP 203中性文件,獲取工藝規(guī)劃等后期工藝活動所需加工特征及其特征參數(shù)。由于STEP AP 203中性文件不符合面向工藝設計STEP AP 224工藝文件要求,故須將STEP AP 203文件轉(zhuǎn)換為STEP AP 224文件。

為此,采用對STEP AP 203中性文件進行解析的策略,將采用EXPRESS語言描述的實體數(shù)據(jù)類型轉(zhuǎn)換為ACCESS數(shù)據(jù)庫類型的數(shù)據(jù),再通過提取出中性文件中的實體幾何信息及其拓撲信息,將不同實體信息存儲到數(shù)據(jù)庫相應表格中,以便對其進行操作和處理[8],其算法流程如圖 2 所示[9]。

吸取上述化學鍍鎳溶液1 mL,置于300 mL燒杯中之后加水至100 mL,接著用氫氧化鈉溶液調(diào)節(jié)試液的pH至11.5,再加30%的雙氧水1 mL,試液中未出現(xiàn)氫氧化鎳沉淀。放置24 h使雙氧水分解后再加入30%的雙氧水1 mL,也沒有沉淀生成,24 h后再加30%的雙氧水1 mL,仍未見沉淀生成。可見用雙氧水氧化檸檬酸,需要一次性加入一定的量之后才能使檸檬酸失去配位能力。

圖2 基于STEP-NC的加工特征識別

另外,由于當前大多數(shù)CAD系統(tǒng)都采用特征造型方式來構建零件三維實體模型,其輸出的STEP文件采用邊-面-體格式表示,這與面向STEP-NC標準所采用的加工特征集描述零件的方式不同[10]。根據(jù)保存在數(shù)據(jù)庫中的實體幾何和拓撲信息,提出了對這些信息進行特征識別的策略[8]。為了保證加工特征符合STEP-NC標準,還需為加工特征添加相應的工藝信息,生成包含加工特征集的STEP AP 224文件,從而為下游工藝規(guī)劃提供相應的輸入信息。

2.2 基于可制造性分析的零件裝夾規(guī)劃

為了保證所生成工藝路線的合理性,在零件工藝規(guī)劃之前還應對零件的工藝性及可制造性進行分析與評價,減少工藝規(guī)劃問題求解的復雜性,保證所生成的工藝路線具有可制造性,提高工藝路線規(guī)劃的效率[10-11]。

為了判斷整個零件是否具有可制造性,可拆分為組成該零件的所有加工特征是否具有可制造性。如果有任何一個加工特征不能滿足可制造性要求,則必須對其進行修改,同時系統(tǒng)還會出現(xiàn)相應的錯誤提示信息;反之,如果所有加工特征都滿足可制造性要求,系統(tǒng)機械分析每個加工特征所對應的可行刀具進給方向 (TAD),實現(xiàn)滿足零件可制造性的裝夾規(guī)劃,為特征加工操作方案生成提供支持。

針對加工特征的可制造性評價問題,提出了面向STEP-NC的基于啟發(fā)式搜索的零件聚類裝夾規(guī)劃算法[12]。該算法按照刀具進給方向 (Tool Access Direction,TAD)及其裝夾約束條件,判斷每個加工特征的所有潛在的加工方法,如果不滿足加工方法條件,則認為該特征無法加工,返回零件的重新設計建議;只有當所有的加工特征都存在可行加工方法時,才將這些加工特征與其加工方法組合構成STEP-NC的加工工步,隨后再按照刀具更換次數(shù)最少的原則,實現(xiàn)對零件的合理裝夾,完成基于可制造性分析的零件裝夾規(guī)劃,并為后期工藝路線生成與優(yōu)化提供合理的數(shù)據(jù)準備。

2.3 零件工藝路線的智能化生成與優(yōu)化

與常規(guī)工藝路線規(guī)劃不同,面向STEP-NC的非線性工藝路線以基于加工特征的工步為對象,將零件的工藝路線規(guī)劃過程拆分為組成該零件所有加工特征的工步規(guī)劃組合,這在一定程度上降低了工藝路線規(guī)劃的復雜性。

在工藝路線設計過程中,以符合ISO 14649標準并滿足可制造性要求的加工特征為研究對象,基于ISO 14649 Part 11、12標準的工藝知識實現(xiàn)對每個加工操作類型的智能化推理與決策,其算法流程如圖3所示[13]。

圖3 基于智能搜索的混合式GA算法工藝路線優(yōu)化

首先給出了智能獲取工步中加工操作、機床和刀具等主要信息的人工神經(jīng)網(wǎng)絡算法;進而提出了一種基于人工神經(jīng)網(wǎng)絡的反向推理方法,用于生成加工特征的所有可行加工方案;提出了采用模糊邏輯算法的智能化求解策略,實現(xiàn)了銑削加工過程中加工參數(shù)的智能優(yōu)化選擇;基于STEP-NC的非線性工藝路線規(guī)劃模型,提出了采用加工操作優(yōu)先圖 (OPG)的智能搜索和遺傳算法相結合的混合式工藝路線生成及優(yōu)化算法,以加工成本最低為約束條件,實現(xiàn)零件工藝路線的智能化決策與優(yōu)化。

2.4 STEP-NC數(shù)控加工程序生成

生成的STEP-NC工藝路線是否合理,還需進一步進行仿真測試和驗證。為了保持系統(tǒng)的完整性,該原型系統(tǒng)還對STEP-NC數(shù)控加工程序生成過程進行了相應處理。

為了使STEP-NC數(shù)控加工程序能與基于G代碼的常規(guī)CNC控制器相兼容,在生成STEP-NC數(shù)控加工程序時,考慮采用兩種不同的輸出方式:一種是直接根據(jù)STEP-NC工藝規(guī)劃文件生成符合STEP-NC控制器的數(shù)控加工程序;另一種是對STEP-NC加工代碼進行轉(zhuǎn)換,生成符合ISO 6983標準的G代碼加工程序,以便于在常規(guī)CNC數(shù)控機床上進行加工。

3 ST-ICAPP原型系統(tǒng)實例驗證

以Microsoft Windows7為平臺,以面向?qū)ο蟆⒅С志W(wǎng)絡和數(shù)據(jù)庫的VB.NET為編程開發(fā)工具,以大型商用軟件SolidWorks 2011作為CAD開發(fā)平臺,充分利用 SolidWorks API函數(shù)[14],以 Microsoft Access 2010為數(shù)據(jù)庫管理系統(tǒng),運用前文所述的面向STEP-NC銑削加工的智能化CAPP系統(tǒng)若干關鍵技術,重點對該原型系統(tǒng)開發(fā)展開研究。

ST-ICAPP原型系統(tǒng)的用戶接口采用VB.NET的ActiveX Automation技術,通過SolidWorks提供的API函數(shù),實現(xiàn)零件公差、表面粗糙度、材料等設計信息和工藝信息的訪問。為了使該原型系統(tǒng)與Solid-Works系統(tǒng)完全兼容,采用動態(tài)鏈接庫DLL形式的COM組件,以插件方式集成到SolidWorks平臺的菜單中,提供了與SolidWorks完全兼容的友好工作環(huán)境,實現(xiàn)ST-ICAPP各模塊相應功能的有效集成、功能定制與擴展。ST-ICAPP原型系統(tǒng)的主菜單如圖4所示。

圖4 ST-ICAPP系統(tǒng)主菜單

為了演示ST-ICAPP原型系統(tǒng)在零件非線性工藝規(guī)劃中的應用,對前文所述面向STEP-NC銑削加工的智能化工藝路線規(guī)劃的理論方法進行驗證,以圖5所示的實例零件為例,對該零件的非線性工藝規(guī)劃的幾個關鍵過程進行說明,該零件材料為45號鋼,毛坯采用方料。

圖5 實例零件模型、設計特征及其加工特征的識別

3.1 零件特征識別

通過SolidWorks打開已構建的零件三維模型,點擊“ST-ICAPP”→“零件信息獲取”→“特征識別”菜單,系統(tǒng)運行特征識別算法,將零件的設計特征轉(zhuǎn)換為相應的加工特征,并以特征樹的形式顯示在SolidWorks的特征管理器,生成符合STEP-NC標準的加工特征序列,如圖5所示。

單擊特征樹的每個特征將在零件模型上動態(tài)高亮顯示該特征模型,如單擊特征樹中的不規(guī)則槽按鈕,即可顯示其對應的模型。

3.2 工藝信息處理

在完成加工特征識別后,為了生成符合STEP-NC標準的加工特征,還需為加工特征添加相應的工藝信息。

ST-ICAPP原型系統(tǒng)主要考慮了零件尺寸公差、幾何公差、表面粗糙度、零件材料及其材料硬度等工藝信息,下面以零件尺寸公差處理對其進行說明。

點擊“ST-ICAPP”→“獲取零件信息”→“工藝信息處理”菜單,在SolidWorks屬性管理器頁彈出工藝信息處理頁面,如圖6所示。選擇某一個加工特征,展開“工藝信息處理”屬性管理器窗口中的特征參數(shù)、定位基準尺寸及幾何公差、表面粗糙度及材料硬度等選項欄,添加缺少的工藝信息。如圖6中選擇孔特征,顯示出其直徑值大小為5 mm,分別輸入該孔的上、下偏差+0.05和-0.05,系統(tǒng)將該孔半徑及其上下偏差值以一定的格式進行存儲,為后續(xù)工藝規(guī)劃提供工藝信息。

圖6 加工特征的工藝信息處理

另外,通過定位基準尺寸及幾何公差,可對特征的定位尺寸及其幾何公差進行設置;通過表面粗糙度和材料硬度分別設置待加工特征表面的表面粗糙度值及其加工材料硬度。對上述兩種公差信息的處理可采用類似特征參數(shù)的處理方法。

3.3 基于可制造性的零件裝夾規(guī)劃

在獲取零件信息后,點擊“ST-ICAPP”→“零件裝夾規(guī)劃”菜單。系統(tǒng)按TAD為每個加工特征選擇可行的TAD,生成零件的裝夾規(guī)劃,如圖7所示。

圖7 基于可制造性的零件裝夾規(guī)劃

3.4 零件工藝路線的優(yōu)化

根據(jù)已識別出的加工特征及其生成的可行加工工步序列,以零件加工成本最小作為工藝路線優(yōu)化的目標函數(shù),采用基于精英策略的混合式遺傳算法進行求解,最終實現(xiàn)零件工步序列的優(yōu)化,生成最優(yōu)或近似最優(yōu)的零件工藝路線。

點擊“ST-ICAPP”→“零件工藝路線優(yōu)化”菜單,彈出如圖8所示參數(shù)設置界面,用戶可采用默認方式,也可交互編輯相關參數(shù),如遺傳算法的種群大小、最大迭代次數(shù)、交叉概率、變異概率和動態(tài)選擇策略等,系統(tǒng)將采用遺傳算法進行計算,獲取滿足零件加工成本最低的零件工藝路線,實現(xiàn)零件工藝路線的優(yōu)化。

圖8 工藝路線優(yōu)化的參數(shù)設置

點擊“ST-ICAPP”→“顯示優(yōu)化后的工藝路線”菜單,還可查看已生成的最優(yōu)工藝路線,如圖9所示,該工藝路線以特征樹形式在SolidWorks屬性管理器頁中顯示。如果用戶不滿意,還可繼續(xù)更改設置,重新生成零件的工藝路線。圖9中箭頭分別表示不規(guī)則槽1特征的粗銑和輪廓精銑加工操作。

圖9 生成的零件最優(yōu)工藝路線

4 結論

從數(shù)控銑削加工角度出發(fā),以開發(fā)符合STEP-NC標準的智能化ST-ICAPP系統(tǒng)為主要研究目標,闡述了該系統(tǒng)開發(fā)過程所涉及的若干關鍵技術問題。基于SolidWorks平臺開發(fā)了面向STEP-NC銑削加工的STICAPP原型系統(tǒng),分析了該原型系統(tǒng)實現(xiàn)的總體框架,并結合典型零件實例的工藝路線規(guī)劃,對所構建的ST-ICAPP原型系統(tǒng)的具體應用過程中涉及的主要關鍵問題進行了說明,驗證了ST-ICAPP系統(tǒng)的關鍵技術,進一步表明文中所闡述基于STEP-NC銑削加工智能化工藝規(guī)劃系統(tǒng)的合理性和可行性。

[1]XU X W,WANG H,MAO J,et al.STEP-compliant NC Research:The Search for Intelligent CAD/CAPP/CAM/CNC Integration[J].International Journal of Production Research,2005,43(17):3703 -3743.

[2]劉日良,張先芝,張承瑞.STEP兼容式數(shù)控加工技術研究進展[J].計算機集成制造系統(tǒng),2007,13(8):1608-1615.

[3]富宏亞,胡泊,韓德東.STEP-NC數(shù)控技術研究進展[J].計算機集成制造系統(tǒng),2014,20(03):569 -578.

[4]田錫天,杜娟,張振明,等.STEP-CAPP系統(tǒng)中的非線性工藝設計和工藝優(yōu)化技術[J].計算機集成制造系統(tǒng),2007,13(2):228 -233.

[5] HARDWICK M,ZHAO Y F,PROCTOR F M,et al.A Roadmap for STEP-NC-enabled Interoperable Manufacturing[J].The International Journal of Advanced Manufacturing Technology,2013,68(5/6/7/8):1023 -1037.

[6]XU X W,NEWMAN S T.Making CNC Machine Tools More Open,Interoperable and Intelligent-A Review of the Technologies[J].Computers in Industry,2006,57(2):141 -152.

[7]XU X,WANG L,NEWMAN S T.Computer-aided Process Planning-A Critical Review of Recent Developments and Future Trends[J].The International Journal of Integrated Manufacturing,2011,24(1):1 -31.

[8]歐陽華兵.面向STEP-NC銑削加工的智能化CAPP若干關鍵技術研究[D].上海:同濟大學,2012.

[9]BHANDARKAR M P,NAGI R.STEP-based Feature Extraction from STEP Geometry for Agile Manufacturing[J].Computers in Industry,2000,41:3 -24.

[10]杜娟,田錫天,朱名銓,等.基于STEP和STEP-NC的CAD/CAPP/CAM/CNC系統(tǒng)集成技術研究[J].計算機集成制造系統(tǒng),2005,11(4):487 -491.

[11]李洲洋,田錫天,陳國定.基于 STEP-NC的 CAD/CAPP/CNC系統(tǒng)集成技術研究[J].中國機械工程,2005,17(21):2243-2248.

[12]歐陽華兵,沈斌.面向STEP-NC基于加工特征規(guī)則聚類的零件裝夾規(guī)劃[J].計算機集成制造系統(tǒng),2012,18(5):973-980.

[13]歐陽華兵,沈斌.面向STEP-NC基于混合式遺傳算法的工藝路線優(yōu)化[J].計算機集成制造系統(tǒng),2012,18(1):66-75.

[14]SolidWorks公司.SolidWorks高級教程:二次開發(fā)與 API[M].北京:機械工業(yè)出版社,2009.