PTA裝置精制反應器出料閥的選用

李騫

(中國昆侖工程公司,北京 100037)

?

PTA裝置精制反應器出料閥的選用

李騫

(中國昆侖工程公司,北京 100037)

摘要:為了避免PTA生產裝置的精制反應器物料出口控制閥在長期使用中出現故障,進而影響裝置連續運行,在設計過程中需根據使用工況選擇合適的閥門口徑和結構形式,同時采用耐腐蝕的內部材料以滿足使用需求。從工程應用的角度對此閥門進行闡述,并結合實際項目的運行、維護狀況進行說明。探討如何使閥門在高溫、高壓的閃蒸工況時保持良好穩定的工作狀態。

關鍵詞:PTA裝置精制反應器出料閥門角閥

1概述

精制反應器是PTA生產裝置精制單元的重要設備,其反應條件為高溫、高壓工況。通過加入氫氣將TA漿料中的雜質(主要為4-CBA)還原為可溶于水的PT酸,再通過下游一系列結晶器進行降壓閃蒸,從溶液中逐步結晶析出符合要求的PTA晶粒。由于該設備操作工況苛刻,其出料控制閥(PV-007)始終是設計和使用的難點,并且隨著裝置大型化的不斷發展,該閥門所需承受的工況愈顯嚴苛,在項目實際運行過程中暴露出一系列問題。筆者將從工程應用角度對此閥門的設計和選用進行分析、說明。

2工況說明及口徑計算

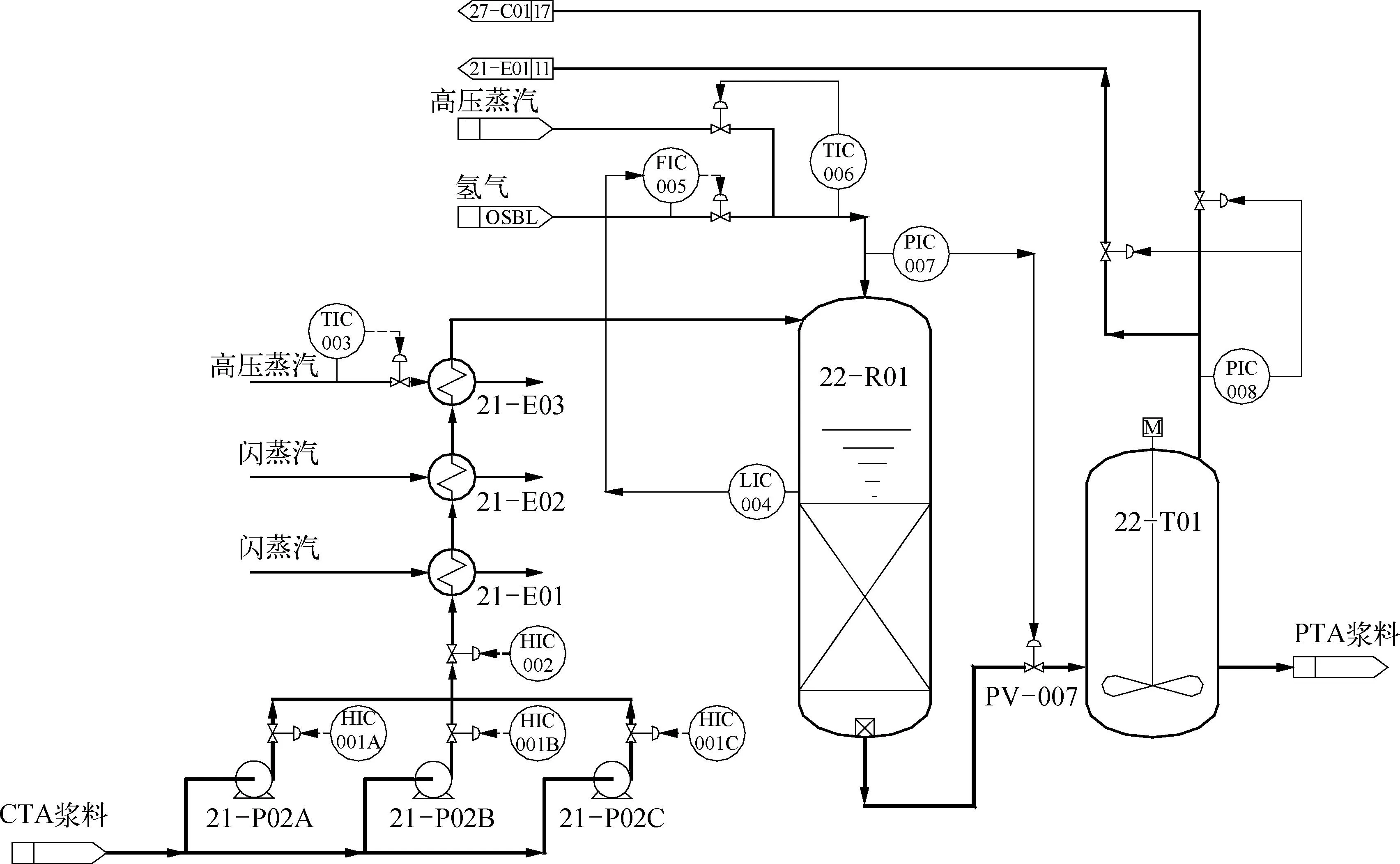

閥門是工藝流程的一部分,其工作狀況與所處位置和操作方法密切相關。合適的設計和選型必須充分了解和考慮相關流程的特點并結合實際操作方法。CTA粉料打漿后由精制進料泵(21-P02A/B/C)增壓,經一組漿料加熱器(21-E01/E02/E03)加熱升溫后送至精制反應器(22-R01);物料在精制反應器內進行加氫反應后經由控制閥(PV-007)進入精制第一結晶器(22-T01)進行閃蒸結晶,流程過程如圖1所示。

控制閥PV-007是精制工段控制產能和調節產品品質的主要設備,因而在整個流程的開/停車和生產運行過程中均起到至關重要的作用。其存在操作和開車兩個工況,筆者選取近期投產的某項目作為示例,具體工況參數見表1所列。

2.1操作工況

流體經過閥芯之后隨即出現閃蒸,并且是一個比較特殊的固/液/汽三相工況,無法直接引用ISA S75.01Flowequationsforsizingcontrolvavles中的公式進行詳細計算。由于固相析出對總體積的影響較小,因而在忽略固相的情況下,對表1中的操作工況進行計算得出此時所需CV=204。考慮閥門流量特性及塊狀物料的影響,此處較為合適的開度范圍應控制在30%~45%,在圓整后選擇了額定CVS=600的閥內件(此時開度應為34%)。但在裝置實際運行中,雖然各項參數均與計算條件相符,但閥門的開度僅為28%,與計算結果存在較大偏差。因此,以目前的計算方法得出的數據不能直接用于閥門流通能力的選擇。

圖1 PTA裝置精制反應器流程示意

使用工況操作工況開車工況工藝介質TA漿料(固含量約30%,以水作為溶劑)水介質流量/(t·h-1)595250介質溫度/℃28740逐步升至287入口壓力p1/MPa8.08.0(可能達到10.0)閥門壓降dp/MPa4.04.0~5.0(可能達到8.0)飽和蒸汽壓pv/MPa6.69(A)根據介質溫度確定臨界壓力pc/MPa22.1(A)22.1(A)

雖然通過理論計算無法得出準確數據,但對于閥門流通能力的選擇還是有規律可循。根據以往項目數據的積累、驗證,此閥門所需額定流通能力CVS與裝置小時產能基本為正向線性關系。因此,CVS值可借此經驗,通過以成熟項目中相同位置閥門的CVS為基點,再對照當前項目的小時產能進行線性化估算確定。考慮到裝置生產需要,閥內件的選擇需根據實際情況選用最恰當的尺寸,但閥體可適當留有余量,以便日后提升產能。

2.2開車工況

結晶器22-T01在開始時并沒有建立壓力,需要經過循環過程使其內部壓力逐步提升,而22-R01的壓力取決于泵的出口壓力和整個流路壓降。為了避免給PV-007造成過為嚴苛的工況,需使用HV-001A/B/C,HV-002,PV-007來共同分擔所需壓降。該操作過程中閥門所需承受的最大負荷,必須在設計時就進行充分的考慮,以保證開車過程中閥門的正常運行。需要特別注意此時由于流量不高,閥門開度將比正常運行時小很多,應嚴格避免其在小于10%的開度時工作,否則將會對閥內件密封面造成嚴重沖蝕,從而破壞閥門密封性能。

總結上述工況分析和計算,可以得出此處閥門存在以下特點:

1) 介質為飽和狀態TA溶液,易結晶、沉積。

2) 溫度、壓力較高,溶液處于含氫飽和狀態,因而存在氫腐蝕趨勢。

3) 閥門壓降大,在閃蒸狀態下介質流速很高,沖刷性強。

4) 經節流后流體為三相狀態,計算數據難于直接應用于流通能力選擇。

5) 裝置運行及開車過程中此閥門有可能承擔超出正常操作范圍的壓降。

其中,第4)和5)項已在上文中給出分析和解決方案,其余事項將在下文中進行分析、處理。

3閥門結構

此處介質在減溫、減壓過程中會出現結晶,而該閥門長期在閃蒸工況下工作,因而在設計中選擇采用貼壁角閥形式。即閥門與設備之間使用凸緣法蘭(PAD)進行連接,閥座伸入凸緣法蘭內;閥芯向設備內伸入時流道開啟,關閉時閥芯與設備內壁齊平。此種結構使介質的閃蒸發生在設備內部,從而避免含顆粒高速流體對閥體的沖刷。

為了應對介質易結晶、沖刷性強的特點,閥體內流道應采用大曲率半徑,且平滑順暢、無死角。60度或45度閥體是較好的選擇,可以最大限度地降低流阻系數和對流道內壁的沖刷。但有時由于設備及管道布置的限制而采用90度閥體時,曲率半徑的選擇和流道設計就更加重要。閥體結構如圖2所示。

圖2 閥門結構示意

向外開啟的閥芯結構具有自清潔功能,保證了流道通暢,有效防止物料堆積。由于該閥門為罐側安裝且口徑較大,因而閥芯處常規采用4個導向片進行支撐即可滿足要求。但隨著產量提升閥門口徑也在不斷增大,導向片支撐方式對于大尺寸閥芯的支撐不穩定且容易出現不對中的狀況,這使得正常運行時閥芯易產生振動。經過長時間振動導向片會對閥座造成損壞,進而破壞密封面,影響閥門密封性能。因此,目前在大型化的PTA裝置上此閥門采用了閥籠導向結構,該結構在閥芯外側設置了一個閥籠,閥籠側部開有4個方孔,以保證所需的流通面積。閥芯部分由閥籠及頂部導向軸共同提供支撐力,在閥芯移動的全行程范圍內均可提供穩固的導向支撐。閥籠頂部蓋板使用自鎖螺母/螺栓進行固定,以便在閥芯維護、更換時可進行拆卸。

4閥門材質

4.1閥體材質

此閥門所處位置為高溫、高壓的含氫工況,使用常規不銹鋼測試時,沖刷異常嚴重。在以往項目中該閥體采用了ASTM A494 CW-2M為鑄件材料。該材料是以鎳、鉬為基體的高強度合金,具有較高的機械強度、良好的耐腐蝕性和抗沖刷性。同時由于碳含量極低,且有良好的抗晶間腐蝕性能,可以承受此位置氫腐蝕的侵害。因此,ASTM A494 CW-2M是此位置理想的材料選擇。

但隨著大尺寸閥體的需求,由于ASTM A494 CW-2M鑄造流動性較低,其鑄造難度很大,鑄件成品率大幅降低。在保證閥門使用要求的前提下為了提高鑄件成品率,經與制造商進行了多次方案分析、討論,最終決定改為采用同樣以鎳、鉬為基體的高強度合金ASTM A494 CW-12MW作為閥體鑄造材料。該材料增加了碳和硅的含量,因而在同等鑄造條件下具有相對好的流動性,但由于相對提高了碳含量,考慮選用依據時僅存在理論支持,尚缺乏實際使用中抗氫腐蝕的數據積累。在連續運行6個月后的例行維護檢修中未發現嚴重磨損和氫腐蝕的痕跡,因而證明此材質適用于此工況。

閥體鑄件的關鍵位置需進行X射線探傷,確保鑄件沒有裂痕、收縮孔等缺陷,并需供貨商提供相應的第三方檢驗報告。

4.2閥內件材質

氫腐蝕會降低材料耐沖刷能力,而閥內件腐蝕裕度相對較小。因而為了應對介質強沖刷,根據多個項目的應用經驗此處選擇ASTM B348 Gr.5作為閥內件材料進行加工制造。

閥芯、閥桿及閥芯導向結構需采用棒材或鍛件作為原料,整體機加工而成,不得進行焊接,以提高其耐用度并避免局部耐腐蝕性能的降低。為了進一步增加材料抗沖刷性能,閥芯、閥桿應進行滲氮硬化處理。鈦材表面的滲氮技術目前比較成熟,處理后材料表面會形成含有錫的氮化層,其硬度將由HV198~240,提升至HV630~870。該滲氮層與基底材料之間沒有不連續界面,結合強度高,從而提高材質硬度和耐磨性。

4.3填料形式

閥桿密封填料采用雙層石墨密封環結構,兩層填料中需設有填料套環。定期通過注油孔向其注入油脂保持其潤滑度,降低阻力系數。同時在填料函下部設計一個蒸汽凝液注入口,接入高壓凝液在閥門工作時對襯套進行持續沖洗,防止漿料顆粒進入填料函內部,此項措施還有吸收閥桿振動的作用。

5其他措施

此閥門是精制反應器至下游設備之間唯一的節流控制元件,下游設備安全閥數據確定后需對其在泄放條件下的流通量進行安全核算,以確保其在該條件下的最大流通量不超過下游設備安全閥的最大泄放能力。如果核算超過限制,則需根據計算結果對此閥門進行最大行程的機械限位。

在該閥門所處的設備內部,需在其出口處制作防護擋板,以避免高速閃蒸物料對設備攪拌器造成沖擊,否則高速物料將直接沖擊攪拌器槳葉和軸,使其偏向一側,造成其頂部密封軸承偏磨。

6結束語

由于此閥門對精制工段的運行至關重要,因而其連續穩定的工作性能直接關系到裝置的平穩運行以及產品指標。經過多個項目長時間運行、驗證,該閥體的結構和材質選用在此工況下可以滿足長期連續生產的要求。

參考文獻:

[1]陸培文.調節閥實用技術.北京: 機械工業出版社,2006.

[2]小若正倫.金屬的腐蝕破壞與防蝕技術.北京: 化學工業出版社,1998.

[3]朱飛.PTA裝置加氫反應器出料控制閥國產化改造的探討

.中國儀器儀表,2008(10): 48-51.

[4]李紹偉.PTA裝置中貼壁角型控制閥的設計和應用.石油化工自動化,2012(05): 56-59.

[5]ASTM. ASTM A494/A494M-00 Standard Specification for Casting, Nickel and Nickel Alloy. West Conshohocken: American Society for Testing and Materials, 2000.

[6]ASTM. ASTM B348-06a Standard Specification for Titanium and Titanium Alloy Bars and Billets. West Conshohocken: American Society for Testing and Materials, 2006.

[7]DRISKELL L, ARANT J, BAUMANN H.ISA-S75.01-1985(R1995) Flow Equations for Sizing Control Vavles. The Instrument Society of Automation, 1995.

[8]CAIN F, WEIDMAN W, BARB G. ISA-RP75.23-1995 Considerations for Evaluating Control Valve Cavitation. The Instrument Society of Automation, 1995.

[9]陸德民,張振基,黃步余.石油化工自動控制設計手冊. 3版.北京: 化學工業出版社,2000.

[10]王森,紀綱.儀表常用數據手冊. 2版.北京: 化學工業出版社,2006.

Selection of Outlet Valve of Purification Reactor for PTA Installation

Li Qian

(China Kunlun Contracting & Engineering Corporation,Beijing,100037, China)

Abstract:To avoid the outlet control valve of purification reactor in PTA plant breaking down during long period operation to further affect continuous operation of installation, it is in need to select right valve diameter and structure with adopting anti-corrosive material as inner material to meet the application requirements during design process according to the application condition. This valve is expounded from the point of engineering application. It is illustrated combining the operation and maintenance in actual practice. How to keep a good stable operation condition under high temperature and pressure for flashing working condition is discussed.

Key words:PTA plant; purification reactor; outlet valve; angle valve

中圖分類號:TH138

文獻標志碼:B

文章編號:1007-7324(2015)02-0016-03

作者簡介:李騫(1981—),男,天津人,2003年畢業于北京化工大學自動化專業,獲工學學士學位,現就職于中國昆侖工程公司電氣儀表部,主要從事自控儀表的工程設計工作,任工程師。

稿件收到日期: 2014-09-29,修改稿收到日期: 2015-01-15。