硫磺回收裝置硫冷凝器的腐蝕與防護措施

王紹華

(中石油云南石化有限公司維修保運部 云南安寧)

在石油化工裝置中,硫磺回收裝置硫冷凝器的腐蝕問題比較嚴重,該設備的使用壽命較短,腐蝕問題不僅使硫磺回收裝置增加了檢維修的工作量及檢維修費用,而且硫冷凝器的腐蝕問題所造成的裝置非計劃停工也嚴重影響的了硫磺回收裝置的長周期運行。本文結合生產(chǎn)實際情況,分析了硫冷凝器的腐蝕原因,并提出了相應的防護措施。

一、工藝原理概述

酸性氣在燃燒爐經(jīng)過燃燒,形成過程氣,離開酸性氣燃燒爐的過程氣中的廢熱能量通過廢熱鍋爐(B-0601)發(fā)生中壓蒸汽來進行回收能量,離開廢熱鍋爐的過程氣(334℃)進入一級硫冷凝器(E-0604)管程以冷凝其中的氣態(tài)硫磺,冷凝下來的液硫經(jīng)過硫封器(S-0602B)進入液硫罐(D-0605)。

一級硫冷凝器出口的過程氣依然含有大量的H2S和SO2,為了將其轉(zhuǎn)化為硫磺,過程氣中H2S和SO2還需要在兩級CLAUS反應器中繼續(xù)進行反應。離開一級硫冷凝器的過程氣(164℃)經(jīng)一級過程氣加熱器(E-0602)被裝置自產(chǎn)的中壓蒸汽間接加熱到240℃后進入一級反應器(R-0601),在一級反應器中,過程氣中的H2S和 SO2在催化劑的作用下發(fā)生CLAUS反應并達到平衡。一級反應器出口過程氣(301℃)進入二級硫冷凝器(E-0605)管程以冷凝其中的氣態(tài)硫磺,冷凝下來的液硫經(jīng)過硫封器(S-0602C)進入液硫罐(D-0605)。離開二級硫冷凝器的過程氣經(jīng)(162℃)二級過程氣加熱器(E-0603)被裝置自產(chǎn)的中壓蒸汽間接加熱到203℃后進入二級反應器(R-0602),在二級反應器中,過程氣中的H2S和SO2在催化劑的作用下發(fā)生CLAUS反應并達到平衡。二級反應器出口過程氣(227℃)進入三級硫冷凝器(E-0606)管程以冷凝其中的氣態(tài)硫磺,冷凝下來的液硫經(jīng)過硫封器(S-0602D)進入液硫罐(D-0605)。離開三級硫冷凝器的過程氣(136℃)進入捕集器(D-0607)以捕集除去過程氣中夾帶的硫霧后進入尾氣處理部分。

二、硫冷凝器腐蝕原因分析

1.高溫硫腐蝕

一、二、三級硫冷凝器在操作過程中,過程氣入口溫度高,過程氣主要包含 H2S、SO2、COS、CS2、CO2、H2O 和氣態(tài)硫磺等,據(jù)文獻介紹,這些介質(zhì)常以復合形式產(chǎn)生腐蝕,當金屬設備處于310℃以上高溫時,碳鋼就會發(fā)生高溫硫化腐蝕,故硫冷凝器過程氣入口易發(fā)生高溫硫腐蝕。在高溫條件下,活性硫與金屬直接反應,表現(xiàn)為均勻腐蝕,其中硫化氫的腐蝕性很強,化學反應為H2S+Fe→FeS+H2,S+Fe→FeS。高溫硫腐蝕速度的大小,取決于活性硫的多少,溫度在240~340℃時,硫化物開始分解,生成硫化氫,對設備也開始產(chǎn)生腐蝕,并且隨溫度的升高而腐蝕加劇,溫度升高的同時,一方面促進活性硫化物與金屬的反應,另一方面又促進非活性硫的分解。

2.露點腐蝕

SO2氣體并不產(chǎn)生露點腐蝕,產(chǎn)生露點腐蝕的是SO2轉(zhuǎn)化為SO3后與水蒸氣結合生成的硫酸,而硫酸的露點腐蝕實際上是氣液相變濃度、變溫度的復雜過程。據(jù)文獻介紹,當過程氣中含有3﹪的硫時,其露點溫度為120~150℃,因工藝中過程氣冷卻后的溫度與露點溫度比較接近,或在其范圍內(nèi)波動,故很有可能形成露點腐蝕。生產(chǎn)過程中的實際情況也證明,硫酸露點腐蝕與溫度有著明顯的關系,溫度升高時,冷凝的硫酸液滴細而分散,硫酸向金屬表面的遷移速度受到限制,從而影響了腐蝕速度。因此溫度越高硫酸露點腐蝕越輕,溫度越低腐蝕越嚴重。

3.應力腐蝕

(1)熱應力。硫冷凝器在實際操作中,管板兩側(cè)受熱不均勻而產(chǎn)生溫度差,并隨管板的厚度增加而增加,因此而產(chǎn)生的熱應力也非常明顯。同時,由于冷凝器內(nèi)熱膨脹不平衡而造成應力通過管束傳遞集中在管板與管束的連接處,加之管子與管板焊接時,焊縫及熱影響區(qū)的影響,這就造成管束與管板結合部的破壞傾向增加。

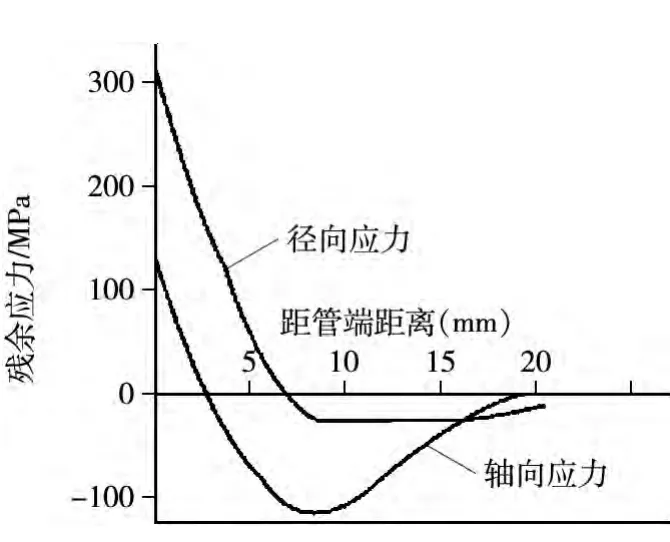

(2) 焊接應力。換熱管與管板連接的加工方法對管束與管板結合部的殘余應力有較大影響。其中,脹管后焊接,管端根部殘余應力分布如圖1所示,在管端焊縫根部軸向、徑向均為拉伸應力,由于徑向拉伸應力的作用,裂紋向軸向伸展,同時在酸性腐蝕環(huán)境下,也會發(fā)生應力腐蝕,這也是造成應力腐蝕開裂的主要原因之一。

圖1 不銹鋼管與管板焊接后管端應力分布

焊接后脹管,軸向、徑向改拉應力為壓應力,裂紋向徑向伸展,分布如圖2所示,其管端焊縫根部殘余應力降低,但脹口所產(chǎn)生的應力卻是無法避免的,因此在酸性腐蝕環(huán)境下,仍然有可能導致脹管區(qū)發(fā)生應力腐蝕。

(3)濕 H2S環(huán)境中硫化物應力腐蝕開裂。過程氣中的 H2S、SO2、H2O等形成濕態(tài)的H2S環(huán)境,在這種環(huán)境下,會發(fā)生一系列化學反應,H2S離解 為 H2S→H++HS-,陽極反應為Fe+HS-→FeS+H++2e-,陰極反應為2H++2e-→H2↑。反應所生成的氫,一部分滲入鋼中,硫化物應力腐蝕開裂的機理,一種是認為金屬的陽極溶解引起破裂擴展,另一種是滲入氫引起的脆性破裂而造成破裂擴展。

(4)連多硫酸應力腐蝕開裂。在含H2S系統(tǒng)中,奧氏體不銹鋼表面會產(chǎn)生硫化鐵,當設備表面降溫或停工過程期間,設備內(nèi)表面的含硫腐蝕產(chǎn)物和氧、水反應生成連多硫酸,當這類反應出現(xiàn)在奧氏體不銹鋼設備時,連多硫酸應力腐蝕開裂就會發(fā)生,其反應平衡方程式為8FeS+11O2+2H2O→4Fe2O3+2H2S4O6。

(5)氯化物應力腐蝕破裂。硫冷凝器殼程中的軟化水質(zhì)最重要的指標是CI-和硬度,在硫冷凝器中,管束與管板結合部的一定范圍內(nèi)有軟化水的停滯區(qū),造成CI-濃度濃縮,而硫冷凝器的殼程設計溫度又遠高于100℃(壁溫在100℃以上時,應力腐蝕破裂較易發(fā)生),在溫度及CI-濃縮雙重影響下,會導致奧氏體不銹鋼發(fā)生氯化物應力腐蝕破裂。

硫冷凝器殼程中軟化水質(zhì)的硬度過大,就有可能使換熱管壁結垢,造成局部過熱,引起水中CI-富集,當CI-濃度濃縮到一定值時極易在結垢處引發(fā)孔蝕,造成管束穿孔泄露,而孔蝕的發(fā)生往往也會誘發(fā)應力腐蝕破裂。

三、硫冷凝器腐蝕的防護措施

1.合理的防腐設計

為了防止高溫硫化腐蝕,管程箱和入口管板應用耐熱襯里加以保護,避免過程氣直接接觸鋼板。如將一、二、三硫冷凝器入口端管程殼體內(nèi)襯耐酸隔熱襯里,固定管板高溫側(cè)采用熱噴鋁防腐。

2.選用耐蝕性更好的材料

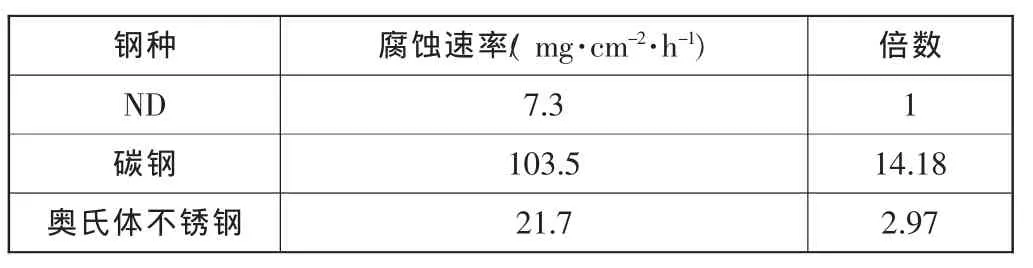

鑒于碳鋼和不銹鋼的耐蝕性能較差,因此可以考慮選用耐蝕性能更好的材料,如ND鋼。ND鋼是一種比較理想的抗露點腐蝕的材料,ND鋼的力學性能與20#鋼相似,而且焊接性能良好。ND鋼之所以耐露點腐蝕,是因為它比普通碳鋼有更強的鈍化能力,ND鋼中加入了微量元素Cu,Sb和Cr,在腐蝕環(huán)境中,ND鋼的表面形成一層富含Cu,Sb和Cr等合金元素的致密鈍化膜,而這種鈍化膜卻非常穩(wěn)定。同時將ND鋼與其它材料的抗露點腐蝕性能加以對比,如下表1,可以看出ND鋼的耐蝕性能更好。

圖2 焊脹連接的應力分布

表1 抗露點腐蝕性能對比(70℃,50%H2SO4溶液)

3.改進設備結構設計

由于換熱管與殼體之間的溫差較大,因此管板設計宜采用撓性薄管板的結構設計,撓性薄管板除了承受內(nèi)壓以外,還能有效補償和平衡換熱管與筒體之間的熱溫差應力,而由于采用薄管板,在一定程度上也提高了熱效率,管板本身的溫差變小,因此減少了管板在工作中的熱應力。但往往在設計中,高壓換熱器采用撓性薄管板設計,原因是只有在高壓情況下管板較厚,為減小管板厚度方向上的溫差應力和吸收管束膨脹差,而采用撓性薄管板。一般低壓固定管板換熱器選用換熱殼體加膨脹節(jié)的方式吸收管束與殼體膨脹不一致的情況較多。

4.改進換熱管與管板的連接結構

換熱管與管板的連接宜采用強度焊-貼脹法,強度焊是保證換熱管與管板連接的密封性能及抗拉脫強度,貼脹是為消除換熱管與管孔之間的縫隙,此種連接方式不僅改善傳熱效果,同時還可以消除焊接殘余應力,這種方式對于硫冷凝器可能發(fā)生的高溫硫腐蝕、應力腐蝕等能夠起到很好的防護作用。但強度焊-貼脹的質(zhì)量是取得良好效果的關鍵,如果強度焊-貼脹連接時質(zhì)量存在問題,就會使換熱管與管板之間存在微間隙,而微間隙的存在卻為縫隙腐蝕創(chuàng)造了必要條件。對于換熱管采用不銹鋼的條件下,換熱管與管板焊接后,宜采用局部的固溶處理,來改善鋼不銹鋼的塑性和韌性,為沉淀硬化處理作好準備。

5.減緩腐蝕操作

(1)加強硫冷凝器軟化水質(zhì)管理,嚴格控制有關指標,尤其是CI-含量,以符合工藝規(guī)定要求。

(2)裝置停工后,不應有任何酸性介質(zhì)存在于設備內(nèi)。不需打開的設備應充滿氮氣,保持密封,防止?jié)駳獾睦淠⒈3譁囟仍谙到y(tǒng)壓力所對應的露點溫度以上。

(3)硫冷凝器內(nèi)的腐蝕產(chǎn)物(硫化亞鐵、泥狀沉積物等)不宜用水清洗,應用惰性氣體清理,并保持干燥。

(4)加強裝置平穩(wěn)操作,嚴格控制工藝指標,避免過程氣溫度大幅波動。

四、結語

硫冷凝器的腐蝕是國內(nèi)煉廠普遍存在的問題,而其腐蝕的原因也是多種多樣的,因此硫冷凝器腐蝕防護措施是涉及到設計、制造、工藝操作及設備管理等多方面的系統(tǒng)工程,在實際生產(chǎn)中,必須對硫冷凝器的腐蝕問題采取綜合治理的防護措施,才能保證硫磺回收裝置的安全穩(wěn)定長周期運行,避免由硫冷凝器的腐蝕原因而造成的非計劃停工。