立式水輪發(fā)電機(jī)推力支承系統(tǒng)運(yùn)行特性計(jì)算與分析

柴 峰,李 雷

(哈爾濱電機(jī)廠有限責(zé)任公司,哈爾濱 150040)

目前,隨著國內(nèi)電站立式發(fā)電機(jī)單機(jī)容量及機(jī)組推力載荷的逐年增加,對推力支承系統(tǒng)性能的要求也越來越嚴(yán)格,傳統(tǒng)的設(shè)計(jì)方法在結(jié)構(gòu)部件彈性形變及運(yùn)行特性分布規(guī)律精確分析上均存在一定的技術(shù)瓶頸,已無法滿足實(shí)際工程要求[1]。因此,本文從推力支承系統(tǒng)的傳統(tǒng)解析計(jì)算程序分析入手,闡述了數(shù)值計(jì)算方法的機(jī)理,結(jié)合支承結(jié)構(gòu)機(jī)械分析有限元方法,對不同工況下推力支承系統(tǒng)的主要結(jié)構(gòu)部件的彈性形變以及油膜多種特性的分布趨勢進(jìn)行精確計(jì)算和詳細(xì)分析,提出了解析法與有限元法相結(jié)合的設(shè)計(jì)方法。

1 推力支承系統(tǒng)運(yùn)行特性解析算法

藏木水電站是目前西藏地區(qū)在建最大規(guī)模水電工程,是西藏中部電網(wǎng)的主力電源。由哈爾濱電機(jī)廠有限責(zé)任公司提供的3臺發(fā)電機(jī)組已于2015年4月全部發(fā)電,機(jī)組運(yùn)行狀態(tài)穩(wěn)定,推力支承系統(tǒng)運(yùn)行特性指標(biāo)表現(xiàn)良好。藏木水電站水輪發(fā)電機(jī)采用立軸半傘式密閉自循環(huán)空冷三相凸極同步發(fā)電機(jī)結(jié)構(gòu)型式,機(jī)組主要參數(shù)如表1所示。

藏木水輪發(fā)電機(jī)推力支承系統(tǒng)位于發(fā)電機(jī)轉(zhuǎn)子下方獨(dú)立設(shè)置的推力油槽內(nèi),主要結(jié)構(gòu)型式如圖1所示。

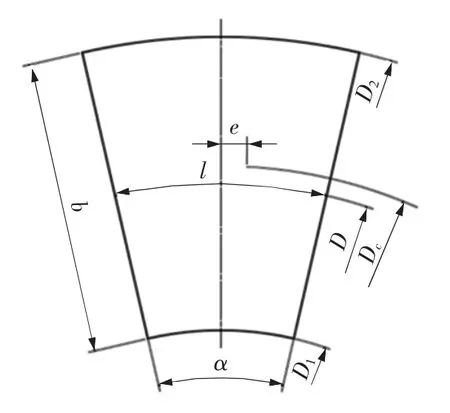

推力支承系統(tǒng)主要基于推力潤滑計(jì)算程序進(jìn)行設(shè)計(jì),該計(jì)算方法是在確定水輪發(fā)電機(jī)轉(zhuǎn)動部分重量及水輪機(jī)水推力的前提下,選取包括推力瓦內(nèi)徑、推力瓦外徑、推力瓦數(shù)量、推力瓦扇面長寬比以及推力載荷支承分布半徑在內(nèi)的一系列結(jié)構(gòu)尺寸,根據(jù)流體學(xué)及摩擦學(xué)相關(guān)理論,求解出推力支承系統(tǒng)的主要運(yùn)行特性值,再根據(jù)工程經(jīng)驗(yàn)對比各特性值的取值范圍,判斷推力支承系統(tǒng)設(shè)計(jì)尺寸的合理性,以達(dá)到設(shè)計(jì)方案潤滑效率與安全性的最優(yōu)化目的。水輪發(fā)電機(jī)推力軸承瓦主要設(shè)計(jì)尺寸如圖2所示。

表1 藏木水輪發(fā)電機(jī)及推力軸承主要參數(shù)Tab.1 Main parameters of hydro generator and its thrust bearing in Zangmu hydropower station

圖1 藏木水輪發(fā)電機(jī)推力支承系統(tǒng)結(jié)構(gòu)圖Fig.1 Thrust bearing system structural diagram of hydro generator in Zangmu hydropower station

圖2 水輪發(fā)電機(jī)推力軸承瓦主要設(shè)計(jì)尺寸Fig.2 Main design dimensions of thrust bearing bush of hydro generator

根據(jù)推力軸承運(yùn)行狀態(tài),推力潤滑計(jì)算考核的主要運(yùn)行特性,包括推力瓦平均壓力、推力瓦周速、推力瓦偏心率、推力瓦出口邊最小油膜厚度等[2]。

推力支承系統(tǒng)主要運(yùn)行參數(shù)確定方法如下:

推力瓦單位壓力為

式中:PN為機(jī)組推力總載荷,kg;m為推力瓦數(shù)量;A為單個(gè)推力瓦面積,cm2。

推力瓦平均周速為

式中:D為推力瓦平均直徑,mm;nN為機(jī)組額定轉(zhuǎn)速,r/min。

推力瓦支承直徑為

式中:β為推力瓦內(nèi)外徑比值;D2為推力瓦外徑,mm。

推力瓦周向偏心率為

式中l(wèi)為推力瓦周向長度,mm。

推力瓦出口邊最小油膜厚度為

式中:φp為推力軸承負(fù)載系數(shù),根據(jù)實(shí)驗(yàn)數(shù)據(jù)擬合曲線確定;λ為潤滑油平均粘度,kg·s/mm2;α為推力瓦夾角。

潤滑油流經(jīng)瓦面后的溫升為

式中:φt為推力軸承計(jì)算系數(shù),通過查詢實(shí)驗(yàn)數(shù)據(jù)擬合曲線并綜合考慮推力軸承負(fù)載系數(shù)、摩阻系數(shù)、循環(huán)系數(shù)來確定;γ為潤滑油密度,kg/mm3;C為潤滑油比熱容,kJ/kg·℃。

推力軸承總損耗為

式中:φμ為推力軸承摩阻系數(shù),通過查詢實(shí)驗(yàn)數(shù)據(jù)擬合曲線獲得。

從上述公式分析可知,推力瓦單位壓力由推力載荷、推力瓦數(shù)量和瓦扇形面積決定,瓦的單位壓力直接影響到潤滑油流經(jīng)瓦面后的溫升及油膜厚度。通常在不考慮推力潤滑系數(shù)影響前提下,可近似認(rèn)為潤滑油溫升與推力瓦單位壓力成正比關(guān)系,推力瓦單位壓力與油膜厚度呈負(fù)相關(guān)性,瓦單位壓力選取過大會導(dǎo)致油膜厚度偏低。推力瓦平均周速主要決定于推力瓦平均直徑和水輪發(fā)電機(jī)額定轉(zhuǎn)速,根據(jù)推力軸承運(yùn)行原理及潤滑油流體特性,推力瓦平均周速越大越容易在瓦與鏡板間形成潤滑油膜,對機(jī)組的運(yùn)行也更有利。但從理論分析可知,推力瓦平均周速過大,會導(dǎo)致推力軸承的損耗明顯上升,增加冷卻器負(fù)擔(dān)、降低機(jī)組效率,加大推力支承部件的熱變形,因此推力瓦平均周速應(yīng)在建立動態(tài)油膜的基礎(chǔ)上適當(dāng)降低。

不同發(fā)電設(shè)備制造企業(yè)都在相關(guān)理論的基礎(chǔ)上,結(jié)合實(shí)驗(yàn)數(shù)據(jù)的修正來規(guī)定運(yùn)行特性值合理范圍。為了反映上述特性值對推力支承系統(tǒng)的性能影響,工程上引入單位壓力與平均周速的乘積值(即pv值)作為設(shè)計(jì)的判斷依據(jù)。根據(jù)眾多同類型機(jī)組的運(yùn)行數(shù)據(jù),一般認(rèn)為pv值控制在700以內(nèi),推力支承系統(tǒng)性能可滿足常規(guī)機(jī)組的運(yùn)行需要,隨著推力技術(shù)的發(fā)展及新材料的開發(fā),pv值限定范圍可適當(dāng)放寬。

推力瓦采用偏心支承,偏心率取值越小,軸瓦的承載能力則較好,但楔形油膜的斜度也相應(yīng)減小(一般引入軸瓦進(jìn)出油邊油膜厚度比來表征此概念)。工程計(jì)算中通過理論計(jì)算及實(shí)驗(yàn)數(shù)據(jù)得到不同偏心率下推力支承系統(tǒng)各種計(jì)算系數(shù)分布曲線,選取不同偏心率并確定進(jìn)出油邊油膜厚度比數(shù)值,在分布曲線上確定對應(yīng)的負(fù)載系數(shù)、摩阻系數(shù)、循環(huán)系數(shù)等。偏心率對推力軸承計(jì)算系數(shù)的影響直接體現(xiàn)在潤滑油溫升等運(yùn)行特性值的計(jì)算結(jié)果上。

推力瓦與鏡板間油膜厚度是表征推力支承系統(tǒng)承載能力的關(guān)鍵特性。油膜厚度由推力瓦結(jié)構(gòu)尺寸、潤滑油粘度、瓦平均周速、瓦單位壓力等多個(gè)要素共同決定,如油膜厚度設(shè)計(jì)值偏小,則油膜承載能力和穩(wěn)定性下降,鏡板與推力瓦間易發(fā)生剛性摩擦,機(jī)組推力軸承運(yùn)行的安全性也隨之降低,而油膜厚度設(shè)計(jì)值選取過高又會造成支承系統(tǒng)潤滑性能的浪費(fèi),因此油膜厚度應(yīng)取在一個(gè)合理的區(qū)間。基于現(xiàn)有的工程經(jīng)驗(yàn),通常認(rèn)為油膜厚度大于0.04 mm是保證機(jī)組安全運(yùn)行的必要條件,同時(shí)油膜厚度盡量不大于0.1 mm,以期推力系統(tǒng)承載能力得到充分利用。

除以上運(yùn)行特性值,潤滑油溫升、推力軸承損耗也是推力潤滑計(jì)算需重點(diǎn)考慮的因素。潤滑油溫升與推力瓦瓦面溫度緊密關(guān)聯(lián),藏木水輪發(fā)電機(jī)推力瓦采用彈性金屬塑料瓦,瓦面材質(zhì)承受高溫能力較烏金瓦弱,因此潤滑油溫升要嚴(yán)格限定在安全范圍內(nèi),潤滑油溫升值需滿足推力瓦采用埋置檢溫計(jì)法測量溫度值不超過55℃[3]。

2 推力支承系統(tǒng)運(yùn)行特性有限元分析

傳統(tǒng)推力潤滑計(jì)算程序是在簡化摩擦理論的基礎(chǔ)上對潤滑模型做適當(dāng)?shù)刃幚恚蠼獬鲞\(yùn)行參數(shù)。隨著水電機(jī)組推力載荷增加,對推力軸承性能要求逐步升高,即要求推力支承系統(tǒng)運(yùn)行特性分布趨勢的準(zhǔn)確分析和主要參數(shù)的精確計(jì)算。推力支承系統(tǒng)油膜溫升、單位油膜壓力、最小油膜厚度等運(yùn)行特性除受支承部件結(jié)構(gòu)尺寸影響外,還與推力瓦應(yīng)力變形、鏡板鏡面熱彈性變形等密切相關(guān)[4]。引入有限元法可以進(jìn)一步深入研究推力潤滑特性的及各特性間關(guān)聯(lián)性。

藏木推力支承系統(tǒng)計(jì)算通過聯(lián)立雷諾方程、熱量能、油膜厚度等方程,結(jié)合推力瓦及鏡板材質(zhì)特性,求解出推力支承系統(tǒng)在機(jī)組運(yùn)行中的相關(guān)參數(shù)[5],求解方式如下:

式中:h為油膜厚度,mm;r和θ為極坐標(biāo);ω為鏡板旋轉(zhuǎn)角速度。

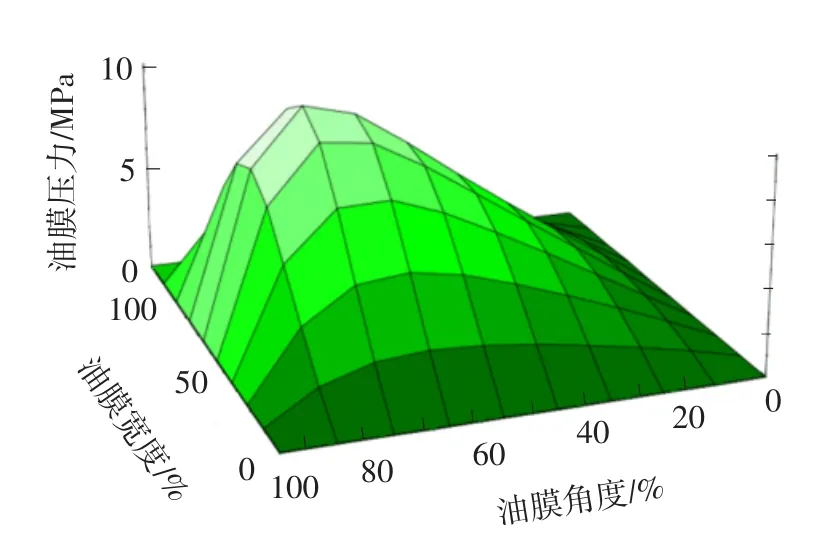

假定推力瓦面周邊的流體壓力為0,在此邊界條件下求解潤滑油厚度、壓力等運(yùn)行特性。推力軸承油膜的厚度分布如圖3所示,油膜壓力分布圖如圖4所示,油膜溫度分布如圖5所示。

圖3 推力軸承油膜厚度分布圖Fig.3 Oil film thickness distribution for thrust bearing

圖4 推力軸承油膜壓力分布圖Fig.4 Oil film pressure distribution for thrust bearing

圖5 推力軸承油膜溫度分布圖Fig.5 Oil film temperature distribution for thrust bearing

從圖3可以看出,油膜厚度、油膜壓力與油膜溫度之間的分布趨勢相互是關(guān)聯(lián)的[6]。藏木推力軸承瓦采用偏心支撐,周向位于軸瓦中線偏出油口位置,因此運(yùn)行過程中油膜厚度沿推力瓦出油邊到進(jìn)油邊方向逐漸增加,呈現(xiàn)楔形分布。而在同一徑向上,油膜厚度呈中間薄兩端厚的碗形,這是由于在支承點(diǎn)的作用下,推力瓦表面產(chǎn)生彈性形變,進(jìn)而影響到徑向油膜的厚度分布;油膜壓力的分布受推力瓦支承位置和推力瓦表面彈性形變的影響。從圖4中可知,隨油膜厚度的增加,油膜壓力分布自出油邊到進(jìn)油邊方向逐漸減弱,但油膜壓力峰值不在推力瓦出油邊緣處,而是出現(xiàn)在偏心支承點(diǎn)附近,這是由于楔形動壓油膜的動壓最大點(diǎn)出現(xiàn)在支承中心點(diǎn)附近,加之推力瓦在支承點(diǎn)附近彈性形變相對較大,造成此處壓力明顯高于其他位置。從圖5中可知,潤滑油膜溫度分布在出油邊到進(jìn)油邊方向逐漸減低,沿同一徑向方向,油膜溫度在推力瓦支撐半徑位置相對較高,這與油膜厚度及油膜壓力分布趨勢是對應(yīng)的[7]。推力瓦機(jī)械形變的有限元分析結(jié)果如圖6所示,推力頭及鏡板機(jī)械形變的分析結(jié)果如圖7所示。

圖6 推力瓦運(yùn)行特性示意圖Fig.6 Schematic diagram for thrust pad running characteristic

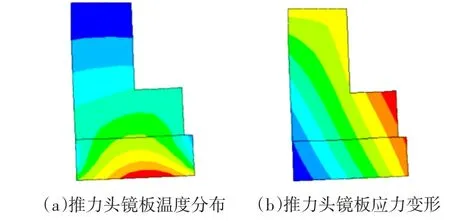

從圖6、圖7中可知,推力瓦形變最大值和溫度最高點(diǎn)主要取決于推力支承的位置,同時(shí)也受楔形油膜動壓分布規(guī)律的影響;推力頭鏡板的溫度峰值點(diǎn)與油膜運(yùn)行特性相對應(yīng),彈性形變則主要取決于部件結(jié)構(gòu)形狀和載荷施加方向[8]。支承部件的機(jī)械性能與油膜運(yùn)行特性存在一定的內(nèi)在關(guān)聯(lián),油膜溫度分布是支撐部件熱變形的決定因素之一,而支承部件的機(jī)械性能又可作為油膜運(yùn)行特性分析的參考條件,工程設(shè)計(jì)上需要將兩個(gè)計(jì)算的結(jié)果進(jìn)行外部迭代,從而得到合理的推力支承系統(tǒng)設(shè)計(jì)方案。

圖7 推力頭及鏡板運(yùn)行特性示意圖Fig.7 Schematic diagram for thrust head and operating characteristics of mirror plate

3 結(jié)論

1)推力支承系統(tǒng)設(shè)計(jì)主要考核參數(shù)是pv值和油膜厚度,工程上認(rèn)為pv值小于700、油膜厚度大于0.04 mm情況下推力支承系統(tǒng)性能可滿足常規(guī)水電機(jī)組運(yùn)行的需要。

2)軸承潤滑油溫升計(jì)算值要考慮推力瓦面材質(zhì)性能要求,原則上滿足國家標(biāo)準(zhǔn)(或項(xiàng)目合同)對推力瓦采用埋置檢溫計(jì)法測量溫度值的限定。

3)用有限元法對推力支承系統(tǒng)流體潤滑性能分析,可獲得潤滑油膜壓力、溫度、厚度的詳細(xì)分布數(shù)值,比傳統(tǒng)程序計(jì)算結(jié)果精度高,特性動態(tài)分析接近實(shí)際運(yùn)行狀況。應(yīng)用有限元方法的鏡板、推力瓦形變計(jì)算不受結(jié)構(gòu)尺寸的影響。

[1] 陳錫芳.水輪發(fā)電機(jī)結(jié)構(gòu)運(yùn)行監(jiān)測與維修[M].北京:中國水利水電出版社,2008.CHEN Xifang.Monitoring and maintenance of hydro generator structure operation[M].Beijing:China Water& Power Press,2008.

[2] 白延年.水輪發(fā)電機(jī)設(shè)計(jì)與計(jì)算[M].北京:機(jī)械工業(yè)出版社,1982.BAI Yannian.Design and calculation of hydro generator[M].Beijing:China Machine Press,1982.

[3] 中華人民共和國國家質(zhì)量監(jiān)督檢查檢疫總局.GB/T 7894-2009水輪發(fā)電機(jī)基本技術(shù)條件[S].北京:中國標(biāo)準(zhǔn)出版社,2009.

[4] 劉平安,武中德.水輪發(fā)電機(jī)彈性金屬塑料瓦推力軸承瓦面形狀[J].大電機(jī)技術(shù),2008,36(3):8-10.LIU Pingan,WU Zhongde.Surface shape of thrust bearing with teflon layer for hydro generators[J].Large Electric Machine and Hydraulic Turbine,2008,36(3):8-10.

[5] 武中德,王黎欽,曲大莊,等.大型水輪發(fā)電機(jī)推力軸承熱彈流潤滑性能分析[J].摩擦學(xué)學(xué)報(bào),2001,21(2):147-150.WU Zhongde,WANG Liqin,QU Dazhuang,et al.Analysis of thermoelastic hydrodynamic lubrication performance of thrust bearings for large hydro generators[J].Tribology,2001,21(2):147-150.

[6] 王風(fēng)才,李忠,朱均.瓦塊彈性對大型水輪發(fā)電機(jī)組徑向可傾瓦軸承潤滑性能的影響[J].摩擦學(xué)學(xué)報(bào),1999,19(3):255-260.WANG Fengcai,LI Zhong,ZHU Jun.The effects of pad deformations on large tilting pad journal bearing for tubular turbine generator set[J].Tribology,1999,19(3):255 -260.

[7] 馬震岳,董毓新.彈性金屬塑料瓦推力軸承熱彈流動力潤滑分析數(shù)值方法[J].大連理工大學(xué)學(xué)報(bào),2000,40(1):90-93.MA Zhenyue,DONG Yuxin.Thermoelastohydrodynamic lubrication of PTFE thrust bearing[J].Journal of Dalian University of Technology,2000,40(1):90-93.

[8] 宋洪占,張硯明.水輪發(fā)電機(jī)推力軸承瓦托盤或托瓦的變形分析與計(jì)算[J].防爆電機(jī),2011,46(6):17-21.SONG Hongzhan,ZHANG Yanming.Analysis and calculation on deformation of thrust bearing pad,support pad and support dish of hydraulic turbine generator[J].Explosion - Proof Electric Machine,2011,46(6):17 -21.