等溫淬火球墨鑄鐵滾動磨損與損傷性能

付志凱,王文健,丁昊昊,顧凱凱,劉啟躍

(西南交通大學 牽引動力國家重點實驗室 摩擦學研究所,成都 610031)

?

等溫淬火球墨鑄鐵滾動磨損與損傷性能

付志凱,王文健,丁昊昊,顧凱凱,劉啟躍

(西南交通大學 牽引動力國家重點實驗室 摩擦學研究所,成都 610031)

利用不同熱處理方式和球化工藝,獲得兩種顯微組織和不同硬度的等溫淬火球墨鑄鐵(Austempered Ductile Iron, ADI)材料,利用MMS-2A微機控制摩擦磨損試驗機對比研究了兩種等溫淬火球墨鑄鐵材料、車輪材料與U71Mn鋼軌匹配時的滾動磨損與損傷性能。結果表明:ADI材料與U71Mn鋼軌匹配時的摩擦因數(shù)明顯小于車輪材料;由于ADI材料具有自潤滑效果導致其磨損率明顯小于車輪材料,ADI材料的自潤滑性能也降低了對摩副U71Mn鋼軌的磨損率,其中含有較大球狀石墨和較少殘余奧氏體的ADI2材料和對摩副U71Mn鋼軌的磨損率最小;ADI材料的磨損機制主要表現(xiàn)為輕微疲勞磨損,對摩副U71Mn鋼軌的磨損機制主要表現(xiàn)為黏著和輕微疲勞磨損,而輪軌材料匹配時的塑性流動層顯著,損傷以表面疲勞裂紋和剝層損傷為主。

等溫淬火球墨鑄鐵;自潤滑;磨損率;損傷

等溫淬火球墨鑄鐵(Austempered Ductile Iron,ADI)是一種新興的具有廣闊應用前景的材料。它是通過等溫淬火熱處理或加入合金元素使球墨鑄鐵基體組織由鐵素體、珠光體變?yōu)獒槧铊F素體、富碳奧氏體和馬氏體等組織[1]。它具有強度高,質量輕,耐磨性好,耐疲勞性能好,減音性能和吸震性好,成本低等許多優(yōu)點[2]。由于它具有自潤滑作用和耐疲勞能力以及優(yōu)異的抗磨損能力,主要用于抗磨件和高性能、高精度要求的重要構件等[3,4]。

近年來ADI在西方發(fā)達國家呈現(xiàn)迅速發(fā)展的趨勢,在農業(yè)、汽車行業(yè)及鐵路等方面都有所應用[5,6],在過去的10余年間以15%的速度增長,預期今后的增長速度可能更快。我國ADI的生產應用,經過近幾年的不斷努力,也在許多行業(yè)有所應用。ADI的一些性能特點已逐步被人們認識并加以利用[1]。由于ADI的眾多優(yōu)點,國內外大量研究人員對其做了許多的實驗研究。劉金城等[2]對比研究了同硬度的ADI材料及其他金屬材料的耐磨性,結果發(fā)現(xiàn)ADI材料具有優(yōu)良耐磨性。Greno等[7]分析研究了ADI材料疲勞裂紋的擴展機制和原因。Dommarco等[8]運用滾動疲勞試驗機對比了ADI材料與AISI 440C和SAE52100軸承鋼材料的抗疲勞能力,結果表明ADI具有良好的抗裂紋擴展能力。Ahmadabadi等[9]運用磨損試驗機對比了奧氏體化過程中的不同溫度對最終ADI材料耐磨性能的影響。曾東方等[10]通過對兩種ADI 材料、合金鋼車輪材料(ER8) 和合金鋼鋼軌材料(PD3)的滾動接觸磨損實驗研究,從ADI 的自潤滑機理、組織差異和材料硬化等方面討論了ADI材料及合金鋼車輪材料分別與合金鋼鋼軌材料配副時的滾動接觸磨損性能。

ADI材料具有許多優(yōu)良特性,在多個領域也有了實際應用,但其自身與其對摩副的摩擦磨損及損傷行為的研究仍不充分。本工作利用MMS-2A微機控制摩擦磨損試驗機進行了摩擦磨損實驗,研究對比了兩種不同微觀組織的ADI材料、車輪材料與U71Mn匹配時的滾動磨損與損傷性能。

1 實驗

摩擦磨損實驗在MMS-2A型微機控制摩擦磨損試驗機上進行。通過兩個輪形試件實現(xiàn)對滾接觸,其中上試樣分別為ADI材料和車輪材料,下試樣為U71Mn熱軋鋼軌。上下試樣均為圓環(huán)形狀,外徑40mm,兩試樣的接觸寬度為5mm。上下試件的結構尺寸如圖1所示。

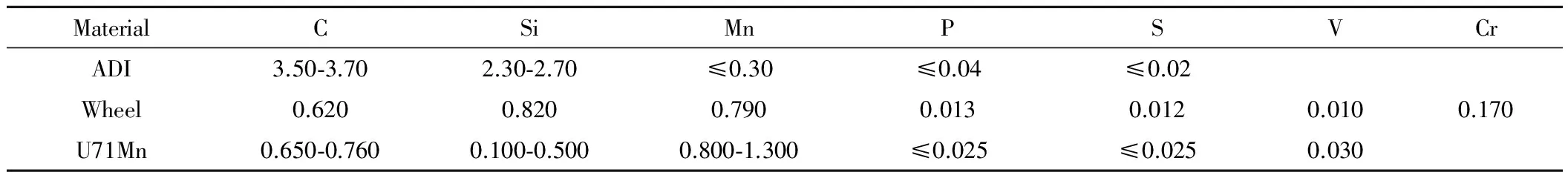

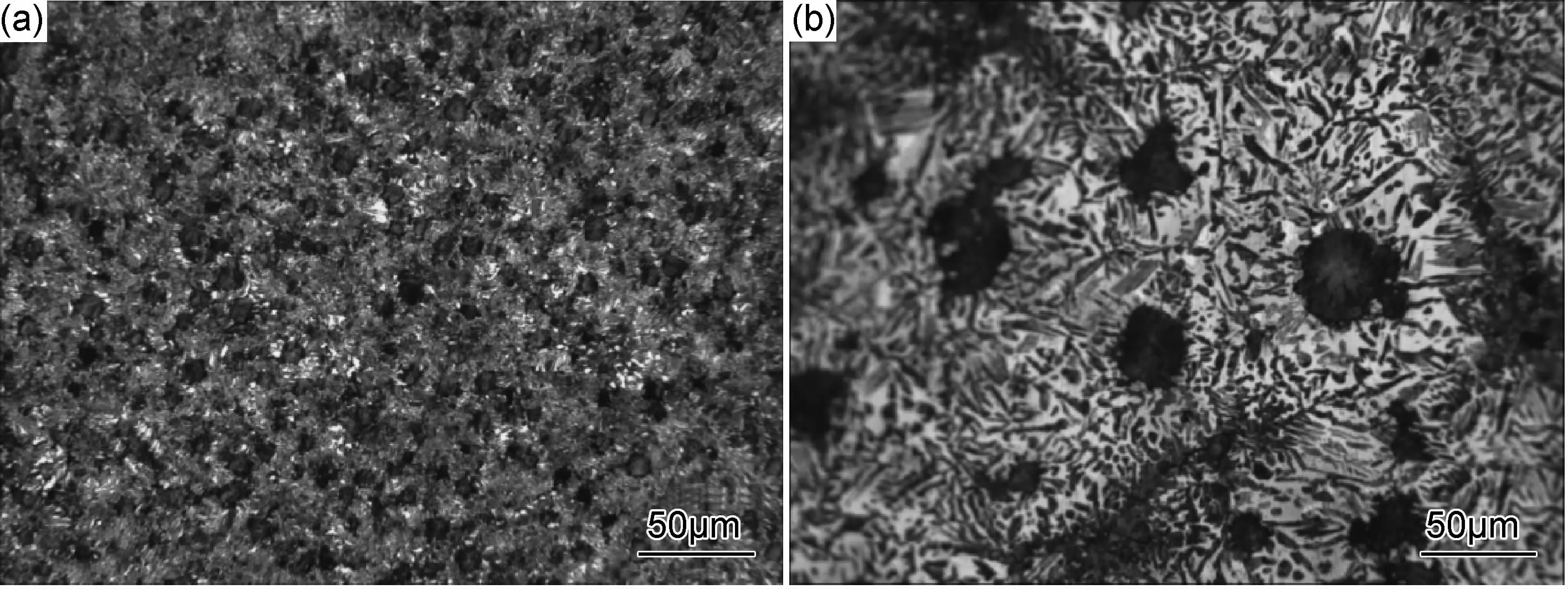

實驗參數(shù):垂向載荷為430N,最大接觸應力526MPa,上下軸轉速分別為192r/min和200r/min,轉動滑差率為3.83%;實驗時間24h。兩種ADI材料的化學成分相同,通過不同熱處理條件和球化工藝,獲得兩種顯微組織和不同硬度的等溫淬火球墨鑄鐵材料,其編號為ADI1和ADI2。進行了三組滾動匹配實驗,編號為1#(ADI1-U71Mn),2#(ADI2-U71Mn)和3#(車輪材料-U71Mn)。實驗材料化學成分見表1。圖2為ADI材料的微觀組織照片。可以看出,ADI試樣由針狀的鐵素體和鐵素體間片狀或塊狀的殘余奧氏體以及石墨球組成,其中ADI1試樣的殘余奧氏體較多,石墨球較小且分布較密,具有較低的顯微硬度,而對應的ADI2試樣材料殘余奧氏體較少,石墨球較大且分布密度相對小,具有較高的顯微硬度。

圖1 試樣尺寸示意圖Fig.1 Scheme size of specimens

表1 實驗材料化學成分(質量分數(shù)/%)

圖2 ADI材料微觀組織OM照片 (a)ADI1;(b)ADI2Fig.2 OM microstructure photographs of ADI (a)ADI1;(b)ADI2

實驗在常溫干態(tài)下進行;利用維氏硬度儀(MVK-H21)測量試樣的硬度值;利用電子分析天平(JA4103)通過稱重法測量試樣磨損量,每次測量前用超聲波清洗試樣,每個試樣測量10次取平均值;利用掃描電子顯微鏡(SEM)(JSM-6490LV)觀察試樣磨損后的表面磨痕損傷形貌;利用光學顯微鏡(OM)(OLYMPUS BX60M)觀察試樣剖面塑性變形情況。

2 結果與討論

2.1 滾動摩擦行為

圖3為試樣的表面硬度。由圖3可見,ADI2材料表面硬度明顯高于ADI1材料,車輪材料的硬度介于兩種ADI材料之間,對摩副U71Mn鋼軌材料的硬度最小。通常硬度測量方法測量的是基體和石墨的平均硬度[2],石墨球附近的硬度要小于其他部位硬度,故ADI材料中金屬基體的實際硬度比測量值要高,因此,ADI材料的實際硬度可能要比車輪和鋼軌材料的高。

圖3 試樣的表面硬度Fig.3 The surface hardness of specimens

圖4為輪軌試樣的滾動摩擦因數(shù)。可以看出:起始階段由于摩擦副表面光潔使得摩擦因數(shù)較低,表面光滑薄膜磨損后摩擦因數(shù)增大。隨時間變化經過多次循環(huán)后,摩擦表面達到動態(tài)平衡狀態(tài)[11],ADI1-U71Mn與車輪材料-U71Mn摩擦因數(shù)逐漸趨于平穩(wěn),且ADI1摩擦因數(shù)明顯小于車輪材料的摩擦因數(shù)。由于ADI材料組織中具有石墨球,磨損過程中表層部分石墨球析出并附著在磨損面形成潤滑層,使兩組ADI摩擦副具有較小摩擦因數(shù),同時ADI2表面硬度比ADI1高,ADI2表層石墨球較大,這可能導致ADI2的摩擦因數(shù)要小于ADI1材料,表明ADI材料具有良好的自潤滑性能。

圖4 試樣的滾動摩擦因數(shù)Fig.4 Rolling friction coefficient of specimens

2.2 滾動磨損行為

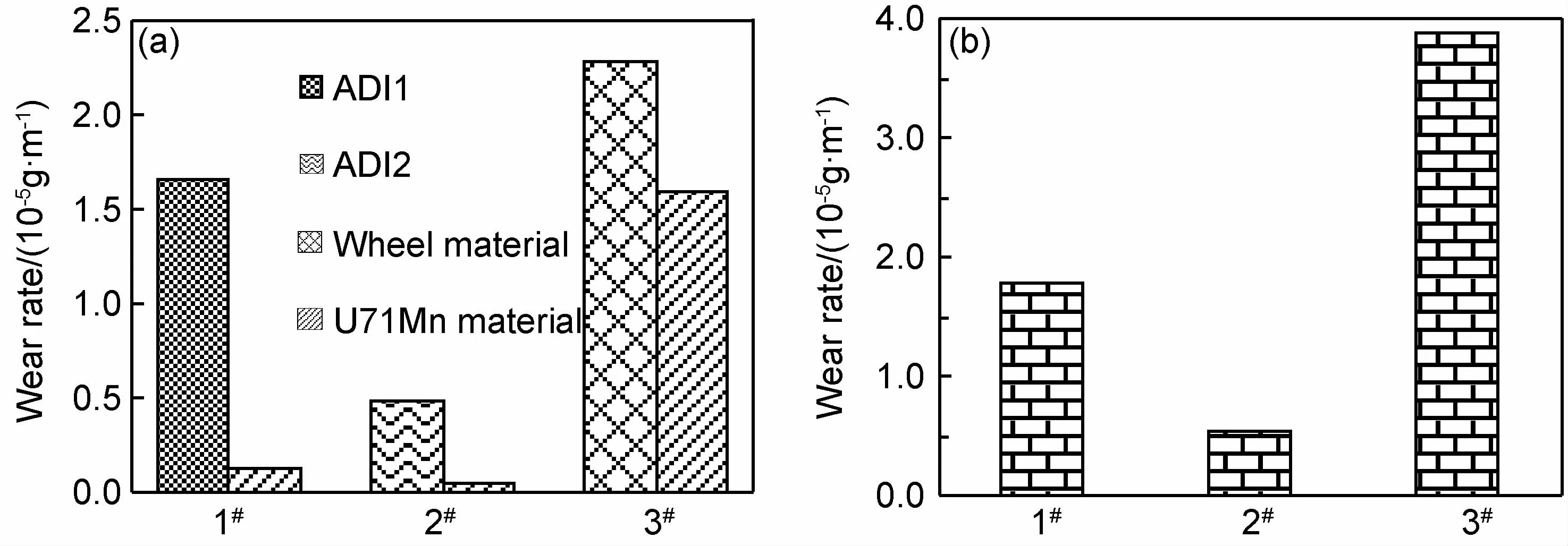

圖5為試樣的磨損率。從圖5(a)可以看出ADI的磨損率比車輪材料小得多,這是由于ADI材料在磨損過程中,靠近ADI試樣表面的石墨球逐漸滲透到接觸面,由于石墨具有較低的剪切強度, 易形成轉移膜,進而轉移到對偶材料表面形成潤滑膜,引起摩擦因數(shù)的降低[12],使得摩擦副表面處于一種良好的穩(wěn)定邊界潤滑摩擦狀態(tài),即ADI的自潤滑作用。滾動接觸過程中潤滑層石墨主要有兩個來源,即接觸面上的石墨主要來源于接觸滾動磨損中從表面上脫離出的石墨球,當其進入接觸面后形成間斷不連續(xù)的石墨層;表層石墨另一個來源是次表面的石墨球在切向力的作用下沿著滾動方向發(fā)生塑性流動,石墨球逐漸被拉伸拉長,當石墨球的細長端延伸到接觸面時,石墨即滲透到接觸面。另外ADI材料由于基體中含有殘余奧氏體,當受到磨壓外力作用時,會發(fā)生殘余奧氏體向馬氏體的轉變,致使ADI材料表面硬化,形成硬度很高的薄層,表面耐磨性得到提高[13-15],故ADI材料耐磨性好于車輪材料。此外,由于較高硬度的ADI2,在磨損后表面硬度比ADI1要高,從而使ADI2材料耐磨性更好。與ADI材料對摩U71Mn的磨損率遠小于與車輪材料對摩的U71Mn磨損率,這表明ADI材料自潤滑性明顯降低了對摩副的磨損率。從系統(tǒng)總磨損率來看,ADI材料明顯降低了摩擦副的總磨損率(圖5(b)),其中ADI2-U71Mn總磨損率最小,輪軌材料匹配時的總磨損率最大。

圖6給出了試樣表面損傷SEM照片。在反復的滾動接觸中,接觸表面在接觸應力和切向力作用下發(fā)生塑性變形,當塑性變形積累量超過變形極限時,表面起裂出現(xiàn)微裂紋,隨著磨損的進行出現(xiàn)棘輪效應,材料在裂紋處以磨屑形式剝落[16]。由于ADI材料具有自潤滑性,表面石墨潤滑層減小了切向力的作用,導致ADI1表面出現(xiàn)了較小的表面起裂與小塊剝落損傷,磨損機制主要為輕微疲勞磨損(圖6(a))。與ADI1對摩的1#U71Mn磨損表面也存在較小的表面起裂和小塊剝落,其損傷機制主要為黏著和輕微疲勞磨損(圖6(b))。觀察圖6(c)發(fā)現(xiàn),表面起裂比ADI1小很多,起裂處存在小塊剝落,并且粘有一些磨屑和輕微磨痕,比ADI1損傷輕微,磨損機制主要為輕微疲勞磨損。與ADI2對摩的2#U71Mn磨損表面平整,存在很少的表面起裂和小塊剝落,對比圖6(b)可以發(fā)現(xiàn),2#U71Mn磨損更輕微,其磨損機制主要為輕微疲勞磨損(圖6(d))。車輪材料磨損表面主要為大的表面起裂和大塊剝落為主,由于車輪材料不具有自潤滑性能,滾動接觸過程中出現(xiàn)較大的表面起裂,同時導致了較大的塊狀剝落[17],磨損機制主要為較嚴重的疲勞磨損(圖6(e))。與車輪材料對摩的3#U71Mn磨損表面粗糙且存在很多的表面起裂和較大的塊狀剝落,因此其磨損機制主要為較嚴重疲勞磨損(圖6(f))。

圖5 試樣磨損率(a)與總磨損率(b)Fig.5 The wear rate (a) and total wear rate (b) of specimens

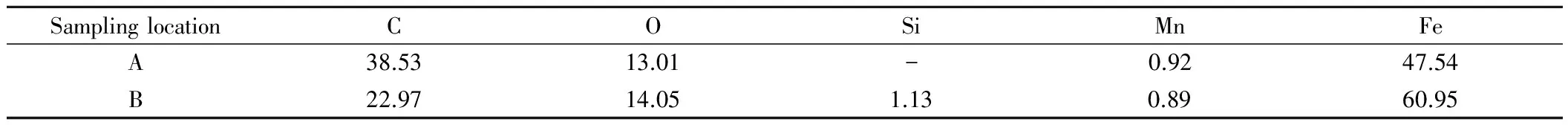

在接觸應力作用下,由ADI材料上脫落的石墨附著在U71Mn鋼軌材料表面,形成了減磨層,起到了潤滑作用,減輕了ADI與U71Mn材料的表面損傷,如圖6(b),(d)中大塊黑色區(qū)所示,對其(十字交點處)進行EDS能譜分析發(fā)現(xiàn)碳含量很高,這表明脫落的石墨在對摩副上形成了部分石墨減磨潤滑層(表2)。

圖6 試樣表面損傷SEM照片 (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)車輪材料;(f)3#U71MnFig.6 SEM photographs of surface damage of specimens (a)ADI1;(b)1#U71Mn;(c)ADI2; (d)2#U71Mn;(e)wheel material;(f)3#U71Mn

SamplinglocationCOSiMnFeA38.5313.01-0.9247.54B22.9714.051.130.8960.95

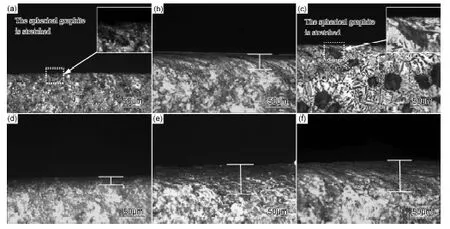

圖7為對應的試樣剖面組織OM照片。試件在滾動接觸過程中,接觸表面受到高摩擦力作用,表層金屬沿著摩擦力方向產生滑移,經過反復滾動接觸摩擦,表層金屬滑移累積形成塑性變形層[18]。由于ADI材料具有自潤滑性能,磨損過程中接觸表面會形成潤滑層,對摩擦力具有抵抗作用,從圖7(a)和圖7(c)可以看出,ADI材料的表層組織塑性變形很小,但ADI材料中的球形石墨存在明顯的拉伸變化,塑性變形小的ADI材料的表面磨損和表面損傷比車輪材料要輕微許多。1#U71Mn的塑性流變層較為明顯,而2#U71Mn的塑形流動不明顯,這也表明ADI材料組織的改善提高了對摩副的抗塑性變形能力,同時也減小了對摩副的表面磨損和損傷。車輪材料在周期性摩擦力作用下,表層組織沿摩擦力方向滑移嚴重,導致表層組織塑性變形層厚度最大,沿塑性流動方向更容易出現(xiàn)起裂,嚴重時導致剝落損傷(圖7(e)),對應的3#U71Mn塑性變形也很嚴重,其對應的表面損傷以嚴重的疲勞裂紋和剝層為主。

圖7 試樣剖面組織OM照片 (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)車輪材料;(f)3#U71MnFig.7 OM photographs of section microstructure of specimen (a)ADI1;(b)1#U71Mn;(c)ADI2;(d)2#U71Mn;(e)wheel material;(f)3#U71Mn

綜上分析可知,與車輪材料相比ADI材料抵抗塑性變形和表面損傷的能力更強,同時也減輕了對摩副的表面磨損及損傷,此外ADI材料的組織不同也會影響其自潤滑性能的發(fā)揮,石墨球的分布和顆粒大小直接影響ADI材料的耐磨性。此外,ADI材料還可提高對摩副的耐磨性,降低對摩副的表面損傷。上述實驗結果表明,ADI材料可以應用到有減磨要求的滾動摩擦副中(如輪軌摩擦副),通過其自身潤滑性能有效降低系統(tǒng)的磨損和表面損傷。

3 結論

(1)ADI材料具有自潤滑功能,與車輪材料相比ADI材料具有較小的摩擦因數(shù),含較大球形碳、較少殘余奧氏體的ADI2與U71Mn鋼軌匹配時的摩擦因數(shù)最小。

(2)ADI材料磨損率遠小于車輪材料的磨損率,其耐磨性優(yōu)于車輪材料,其中ADI2材料的磨損率最低;ADI材料同時降低了對摩副U71Mn鋼軌的磨損率。

(3)ADI材料的磨損機制主要表現(xiàn)為輕微疲勞磨損,對摩副U71Mn鋼軌的磨損機制主要表現(xiàn)為黏著和輕微疲勞磨損;輪軌材料匹配時塑性流動明顯,其損傷以表面疲勞裂紋和剝層損傷為主。

[1] 曾藝成.等溫淬火球墨鑄鐵(ADI)現(xiàn)狀及發(fā)展前景[J]. 中國鑄造裝備與技術,2007,(3):60-66.

ZENG Y C. Application and development forecast of austempered ductile iron in China[J]. China Foundry Machinery & Technology,2007,(3):60-66.

[2] 劉金城,時勝利.等溫淬火球鐵(ADI)優(yōu)越的耐磨性[J]. 鑄造技術,2005,26(4):316-320.

LIU J C, SHI S L. Unique wear resistance of ADI[J]. Foundry Technology,2005,26(4):316-320.

[3] 葉學賢.等溫淬火球墨鑄鐵(ADI)的性能及其應用[A]. 第8屆中國鑄造科工貿大會論文集[C].北京:《中國學術期刊(光盤版)》電子雜志社,2008.

YE X X. The properties and application of austempering ductile iron (ADI)[A]. The 8th China Foundry Branch Trade and Industry Conference Proceedings[C].Beijing: China Academic Journal (CD) e-magazine, 2008.

[4] KUMARI U R,RAO P P. Study of wear behaviour of austempered ductile iron[J]. Journal of Materials Science,2009,44(4):1082-1093.

[5] YANG J H, PUTATUNDA S K. Near threshold fatigue crack growth behavior of austempered ductile cast iron (ADI) processed by a novel two-step austempering process[J]. Materials Science and Engineering:A,2005,393(1-2):254-268.

[6] KATRIN M. On the suitability of ADI as an alternative material for railcar wheels[A]. Proceedings of the Tagungsband zum CIATF Technical Forum[C]. Dusseldorf: CIATF,1999.

[7] GRENO G L,OTEGUI J L, BOERI R E. Mechanisms of fatigue crack growth in austempered ductile iron[J]. International Journal of Fatigue,1999, 21(1):35-43.

[8] DOMMARCO R C , BASTIAS P C , DALL'O H A, et al. Rolling contact fatigue (RCF) resistance of austempered ductile iron (ADI)[J]. Wear,1998, 221(1):69-74.

[9] AHMADABADI M N, GHASEMI H M , OSIA M . Effects of successive austempering on the tribological behavior of ductile cast iron[J]. Wear, 1999,231(2):293-300.

[10] 曾東方,魯連濤,張繼旺,等.等溫淬火球墨鑄鐵的滾動接觸磨損性能研究[J].摩擦學學報,2012,32(2):171-175.

ZENG D F, LU L T,ZHANG J W, et al. Rolling contact wear property of austempered ductile iron[J]. Tribology,2012,32(2):171-175.

[11] 施儉亮,付業(yè)偉,李賀軍,等.炭纖維含量對新型陶瓷摩擦材料性能的影響[J]. 材料工程,2013,(2):45-49.

SHI J L,FU Y W,LI H J, et al. Effects of carbon fiber content on the performance of new advanced ceramic brake materials[J]. Journal of Materials Engineering, 2013,(2):45-49.

[12] 胡志彪,李賀軍,付前剛,等.低摩擦系數(shù)固體潤滑涂層研究進展[J]. 材料工程,2006,(3):60-63.

HU Z B,LI H J,FU Q G, et al. Research progress on low friction coefficient solid lubricating coatings[J]. Journal of Materials Engineering, 2006,(3):60-63.

[13] 王成剛,蘇濤,王懷林.等溫淬火球墨鑄鐵(ADI)及其在汽車上的應用[J]. 汽車工藝與材料,2003,(11):5-7.

WANG C G, SU T, WANG H L. Austempered ductile iron (ADI) and its application in automotive vehicles[J]. Automobile Technology & Material, 2003,(11):5-7.

[14] 王立人,黃人達,陳茂春.奧氏體-貝氏體球鐵滑動摩擦磨損特性的試驗研究[J]. 湖南大學學報:自然科學版,1992,19(6):12-17.

WANG L R, HUANG R D, CHEN M C. An experimental study of the sliding friction and wear behaviors of ADI[J]. Journal of Hunan University:Natural Sciences,1992,19(6):12-17.

[15] 高頌,劉金海,邊泊乾,等.等溫淬火工藝對ADI耐磨性的影響[J]. 鑄造技術,2008,29(3):386-390.

GAO S, LIU J H, BIAN B Q, et al. Effect of austempering on the wear resistance of austempered ductile iron[J]. Foundry Technology,2008,29(3):386-390.

[16] TYFOUR W R, BEYNON J H, KAPOOR A. The steady state wear behaviour of pearlitic rail steel under dry rolling-sliding contact conditions[J]. Wear, 1995, 180(1-2):79-89.

[17] 王文健,張向龍,張繼旺,等.碳含量對車輪鋼滾動摩擦磨損性能影響[J]. 鐵道學報,2012,34(2):32-35.

WANG W J, ZHANG X L, ZHANG J W, et al. Effect of carbon content on rolling friction and wear behavior of wheel steel[J]. Journal of the China Railway Society,2012,34(2):32-35.

[18] 熊嘉陽,金學松.鐵路曲線鋼軌初始波磨演化分析[J].機械工程學報, 2006, 42(6):60-66.

XIONG J Y,JIN X S. Analysis on evolution of initial rail corrugation[J]. Chinese Journal of Mechanical Engineering,2006,42(6): 60-66.

Rolling Wear and Damage Properties of Austempered Ductile Iron

FU Zhi-kai,WANG Wen-jian,DING Hao-hao,GU Kai-kai,LIU Qi-yue

(Institute of Tribology,State Key Laboratory of Traction Power, Southwest Jiaotong University,Chengdu 610031,China)

Two kinds of austempered ductile iron (ADI) with different microstructure and hardness were obtained by using different heat treatment and spheroidizing process. The rolling wear and damage properties of two kinds of ADI, wheel material and U71Mn rail were investigated using MMS-2A testing apparatus. The results show that the friction coefficient of ADI and U71Mn materials is obviously lower than that of wheel material. The wear rate of ADI material is obviously smaller than that of wheel material due to a function of self-lubricating. Furthermore, the self-lubricating of ADI material decreases the wear rate of U71Mn rail material. The wear rates of ADI2 with large spherical graphite nodule dimension and less residual austenite and U71Mn rail are the smallest. The wear mechanism of ADI material is slight fatigue wear and the wear mechanism of corresponding U71Mn rail material is adhesion and slight fatigue wear. However, there is obvious plastic flow when the wheel/rail materials are applied. The surface fatigue crack and delamination damage are the main wear mechanism.

ADI;self-lubricating;wear rate;damage

10.11868/j.issn.1001-4381.2015.05.013

TH117.1

A

1001-4381(2015)05-0075-06

國家自然科學基金資助項目(51174282,U1134202);國家重點實驗室自主研究課題(TPL1301)

2013-11-11;

2014-11-25

王文健(1980-),男,博士,副研究員,主要從事輪軌關系與摩擦學研究,聯(lián)系地址:四川省成都市二環(huán)路北一段西南交通大學(610031),E-mail:wwj527@163.com