θ投影法和復合模型在預測耐熱鋼蠕變行為的比較分析

江 馮,李 萍,程從前,劉春慧,趙 杰

(大連理工大學 材料科學與工程學院,遼寧 大連116024)

?

θ投影法和復合模型在預測耐熱鋼蠕變行為的比較分析

江 馮,李 萍,程從前,劉春慧,趙 杰

(大連理工大學 材料科學與工程學院,遼寧 大連116024)

比較分析了復合模型法和θ投影法在描述P92鋼蠕變行為時的差異。結果表明:兩者在擬合P92鋼蠕變-時間關系曲線上均有較高的精度,但在描述蠕變速率-時間曲線上,θ投影法呈現較大的誤差而復合模型則有良好的關聯結果。在外推蠕變速率時,θ投影法的外推結果發生較大偏折,而復合模型的預測結果更接近實際變化趨勢。基于蠕變曲線外推持久壽命的結果表明:5%~50%范圍內的斷裂應變對壽命預測結果影響較小,兩種模型預測的持久壽命值之間也相差不大。

θ投影法;復合模型;蠕變速率;壽命預測

隨著經濟的快速發展和對電能需求日益增加,許多高參數大容量的超(超)臨界機組投入使用。然而在高溫高壓下長期服役的高溫構件會發生蠕變變形使得構件失效的概率增加,因而精確預測壽命和持久強度對高溫爐管的使用年限和設計極其重要。高溫持久壽命和蠕變是評價高溫強度的重要性能指標,傳統壽命預測和強度設計的方法是TTP參數法[1-3],但TTP參數外推法中參數值與應力之間不是線性關系,因而在運用高應力外推低應力的時候不能外推太久,否則預測曲線會偏離實際持久性能,從而造成在工程應用中的危險[4],因蠕變與高溫持久壽命之間的密切關系,一些研究者提出結合短時蠕變實驗結果預測長時的持久性能,如θ投影法[5],Omega法[6],Graham-Walles法[7]等。這些方法一般是通過擬合實驗所得的蠕變曲線得到蠕變曲線方程,從而能夠預測各溫度和應力下蠕變曲線,然后結合斷裂應變可以實現持久壽命的預測,因此近年來受到研究者普遍關注,并將這些方法運用在許多耐熱鋼中[8,9]。與此同時,一些報道也指出在利用這些方法預測時仍然可能出現較大的預測誤差,而是否能夠準確描述蠕變行為是關系預測精度的關鍵。Oikawa等[10]在預測鐵素體耐熱鋼蠕變壽命時,對θ投影法進行相應的修正并運用修正后的θ投影法對CrMoV和12Cr(H46)等鋼的蠕變壽命進行了預測,其精度可達到90%。Sandstrom[11]指出在預測蠕變壽命時應運用多種描述蠕變曲線的方法進而提高預測精度,并分別運用θ投影法描述蠕變第一階段和Omega法描述蠕變第三階段。然而在已有報道中,相當部分主要以預測方程是否與蠕變實驗曲線吻合為判定準則,而對于人們更為關注的外推效果評述不夠。

本工作運用θ投影法和θ投影法結合Graham-Walles法的復合模型評價P92鋼的蠕變性能。運用兩種蠕變模型進行了外推P92鋼的最小蠕變速率與應力曲線的比較分析并在不同蠕變應變下也比較分析了兩者外推最小蠕變速率與斷裂時間的曲線。同時考察不同蠕變應變對壽命預測的影響,結合蠕變信息和蠕變模型對比分析了預測持久壽命的精度。

1 實驗材料及分析方法

選定P92鋼作為實驗材料,其成分符合ASME A335標準,溫度為600℃,應力為200,205,215,225,235MPa和溫度在650℃,應力為125,135,150,165,175MPa進行蠕變實驗,并采用以下兩種蠕變參數法擬合并對比分析蠕變行為。

θ投影法:把蠕變過程看成由蠕變第1階段的硬化過程和蠕變第3階段的軟化過程所組成,整個蠕變曲線的表達式為:

εt=θ1[1-exp(-θ2t)]+θ3[exp(θ4t)-1]

(1)

復合模型:Graham-Walles法描述蠕變第一階段和θ投影法描述蠕變第三階段,其表達式為:

ε=g1×tg2+θ3[exp(θ4t)-1]

(2)

式(1)和(2)中,ε是t時的蠕變變形量,θ和g是與應力和溫度有關的參數且滿足以下關系:

lgθi(gi)=ai+biσ+ciT+diσT(i=1,2,3,4)

(3)

式中,ai,bi,ci和di為材料常數,通過非線性最小二乘法擬合式(3)中的參數值,從而可知任意溫度和應力下的θ和g值,結合式(1)和(2)則可計算相應的蠕變曲線。

(4)

(5)

同理對表達式(2)對時間t求二次導數,當導數為0時對應的時間即為最小蠕變速率對應的時間tm,即式(6)中的tm。通過式(7)可以求得最小蠕變速率。

(6)

(7)

為得到θ投影法和復合模型外推最小蠕變速率與時間的關系,結合所得的θ參數和式(1)即知到達一定蠕變應變時的時間,從而外推最小蠕變速率與時間的曲線。同理結合所得的g參數和式(2)即知到達一定蠕變應變時的時間,從而外推最小蠕變速率與時間的曲線。通過運用蠕變模型外推蠕變速率與應力和時間的關系,本工作旨在運用不同蠕變模型描述蠕變行為之間進行對比分析。同時在不同的斷裂應變時,進行外推持久性能比較分析。

2 結果與討論

2.1 蠕變曲線的描述及蠕變曲線預測的比較分析

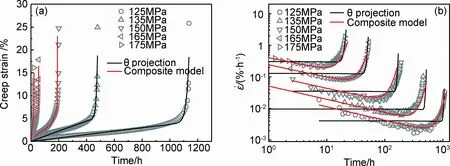

基于蠕變模型外推蠕變曲線與蠕變速率曲線,并將兩者與實驗數據點進行對比,分析兩種模型外推的差異。圖1(a)是650℃不同應力下運用模型外推的蠕變曲線,圖1(b)是運用模型外推的蠕變速率曲線。

圖1 蠕變模型擬合的曲線與實驗數據的對比 (a)蠕變曲線;(b)蠕變速率曲線Fig.1 Comparison of creep model directly fit curves and experimental data (a)creep curves;(b)creep rate curves

從圖1(a)可知運用θ投影法和復合模型直接擬合蠕變曲線時,擬合曲線與實驗數據吻合,擬合精度均在0.90205到0.99984之間。表明兩種模型的預測方程能表征P92鋼的應變與時間曲線。圖1(b)是擬合參數關聯溫度和應力后運用兩種模型外推的蠕變速率與時間的關系曲線,從圖1(b)可知θ投影法能較好的描述蠕變曲線第三階段,但θ投影法外推的蠕變速率曲線在第一階段與P92真實蠕變速率曲線有較大差異。有報道指出[12]在許多材料中蠕變第一階段是整個塑性變形的重要組成部分,從圖1中也可知P92鋼的蠕變曲線基本上是由第一階段和第三階段組成,第一階段占整個蠕變斷裂時間的比例較大。如果蠕變第一階段不能正確描述可能會對長時間的蠕變曲線外推和壽命預測精度有影響。然而復合模型卻能精確地描述P92鋼蠕變曲線的第一階段和第三階段,因復合模型的預測方程在描述蠕變第一階段時,其蠕變速率與時間在雙對數坐標下呈線性關系,與P92鋼的蠕變速率隨時間的變化規律一致。而θ投影法能很好地描述蠕變第三階段,所以復合模型運用θ投影法來描述第三階段并結合Graham-Walles法描述第一階段來預測P92鋼的蠕變行為就較θ投影法更能精確地描述P92鋼的蠕變特性。

2.2 蠕變模型預測蠕變速率的比較分析

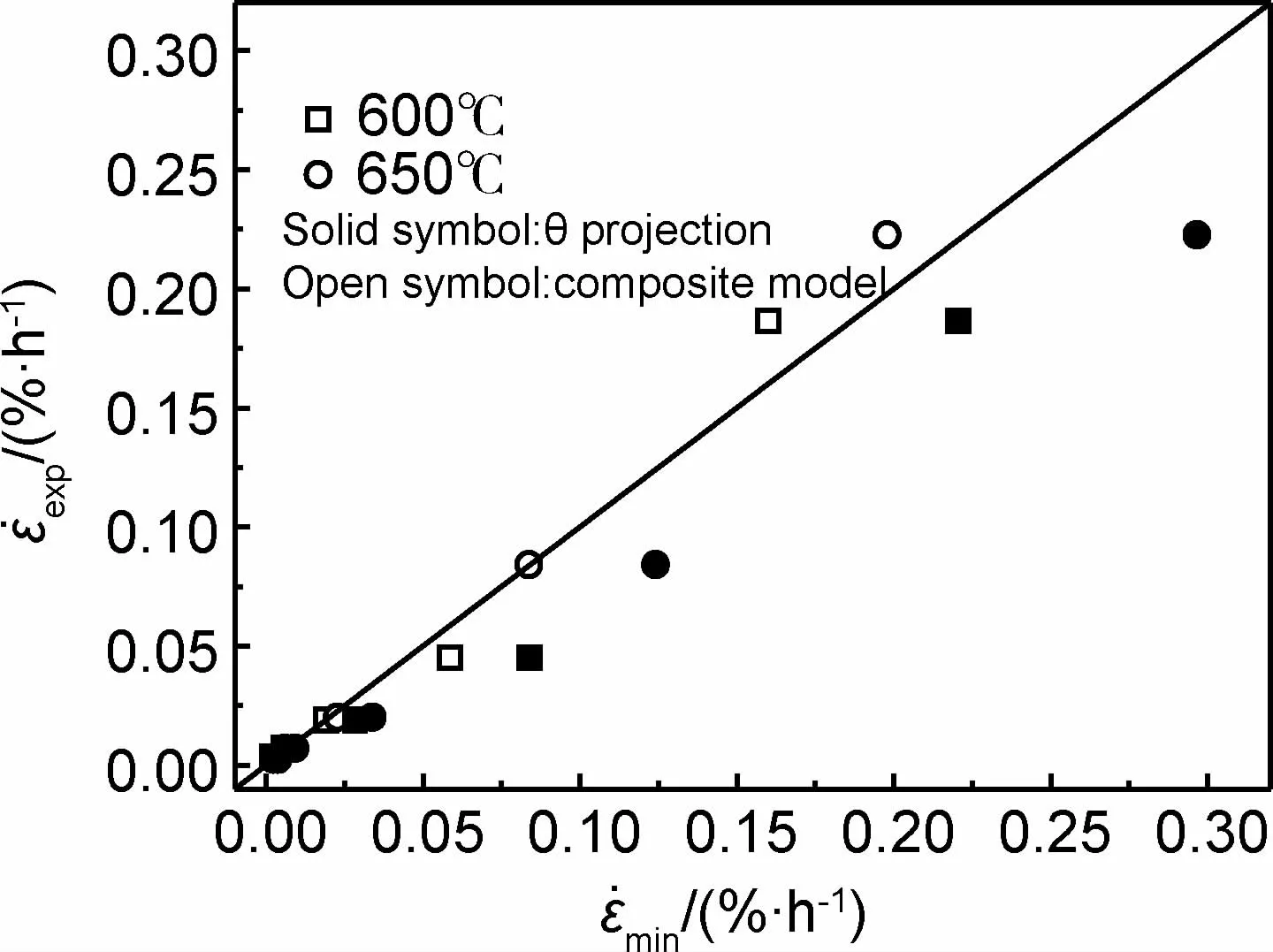

圖2 基于θ投影法和復合模型預測最小蠕變速率與實測值的對比分析Fig.2 Comparison of extrapolated minimum creep rates with experimental value based on θ projection and composite model

圖2可知θ投影法預測值與實測值之間偏差較大,通過預測值與實測值的差值分析,θ投影法的預測值與實測值相對誤差的最大值達到了86.2%。而復合模型的預測值與實測值均較好的分布在Y=X的直線上,復合模型的預測值與實測值相對誤差的最大值為30.2%,表明預測值與實測值的符合性較好。出現這種現象的原因可能是θ投影法不能較好地描述P92鋼的蠕變第一階段,因而預測精度也較復合模型稍差。從圖1(b)中兩種模型預測的蠕變速率曲線也能表征兩者最小蠕變速率的差異。

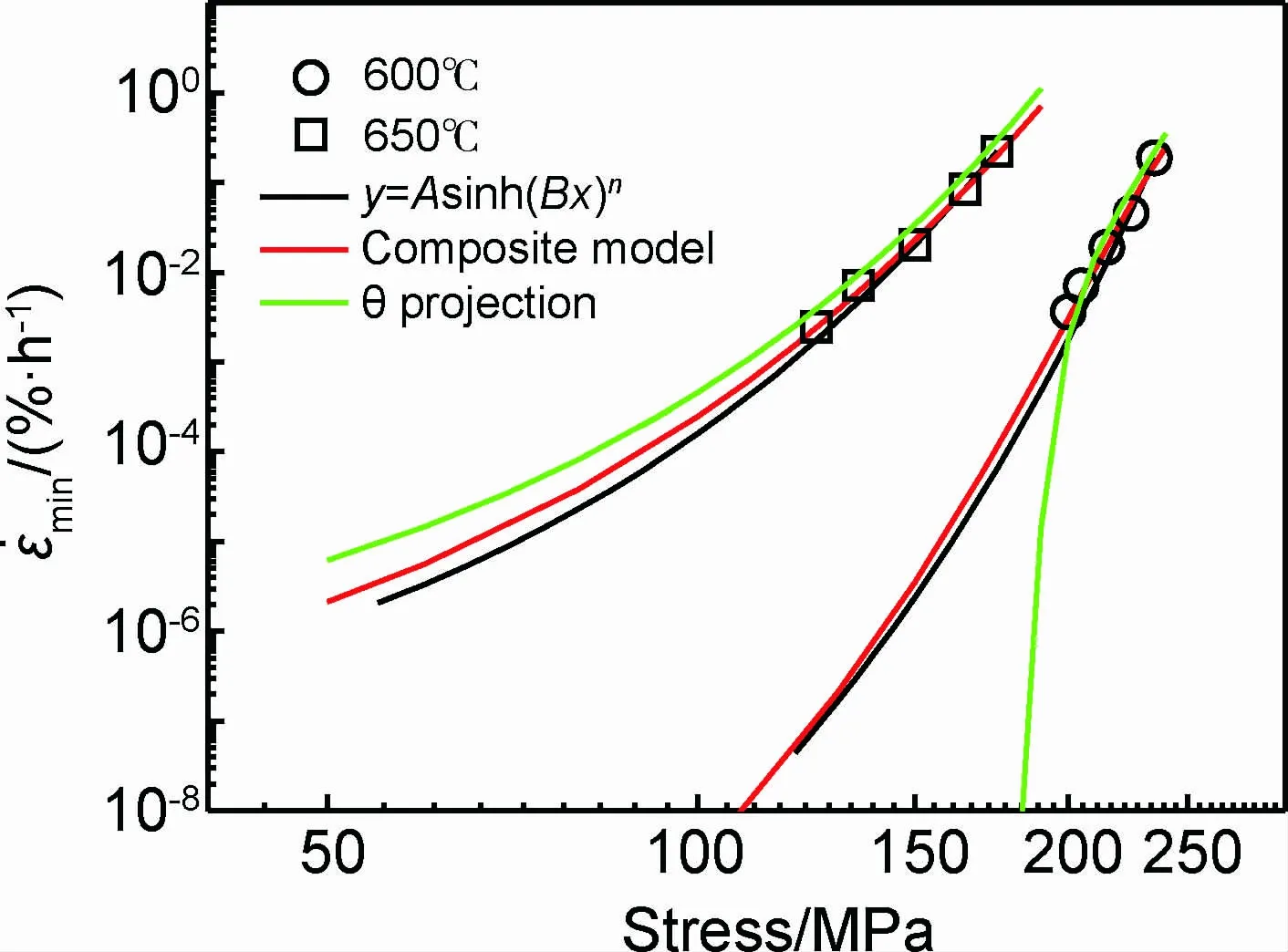

在一定的溫度下,一個受單向拉伸應力的試樣的蠕變應變ε隨時間而增加的規律與溫度、應力、時間及組織狀態有關[14],以雙曲正弦函數模型為基準,比較分析兩種不同模型外推最小蠕變速率與應力,如圖3所示。

圖3 基于θ投影法和復合模型外推應力與最小蠕變速率的對比分析Fig.3 Comparison of extrapolated minimum creep rates with stress based on θ projection and composite model

圖3中兩種模型在預測最小蠕變速率與應力曲線的同時也運用適用型更廣的雙曲正弦函數的預測結果來驗證兩種模型的精度。圖3所示在數據點范圍內,實測值均能在θ投影法和復合模型的預測曲線上。但在外推至低應力時,在650℃,兩種模型的預測曲線與雙曲正弦函數模型外推的趨勢一致,呈現出外推的合理性。然而在600℃時,θ投影法外推曲線在190MPa處發生偏折呈現出預測的不合理性,然而復合模型的外推曲線與實際蠕變特征相符。蠕變曲線記錄并反映了蠕變機理作用的過程而蠕變模型在描述蠕變曲線時依存于模型表達式,模型中的參數值與溫度和應力的關系是否擬合良好是外推的關鍵所在。復合模型能較θ投影法更好的描述P92鋼的蠕變行為,這也說明了復合模型的數學表達式能很好地表征蠕變的每個階段從而預測的精度會較高。

設定不同的蠕變斷裂應變,基于兩種模型外推最小蠕變速率與時間曲線,如圖4所示。

圖4所示在實驗數據點的范圍內,最小蠕變速率與時間在雙對數坐標中呈現出良好的線性關系,符合Monkman-Grant[15]關系。其表達式如下:

(8)

在數據點范圍內,兩種模型預測的曲線均較吻合數據點。外推時,兩種模型在650℃預測的曲線呈良好的線性關系并與M-G關系外推趨勢一致。但在600℃外推時,θ投影法的預測曲線出現偏折與M-G線性的關系不符,預測趨勢呈現出不合理性,而復合模型在600℃時預測曲線與M-G線性的關系相符,預測趨勢呈現出合理性。

圖4 不同應變時外推最小蠕變速率與時間曲線 (a)θ投影法;(b)復合模型Fig.4 The extrapolation of minimum creep rate and time curves at various strain (a)θ projection;(b)composite model

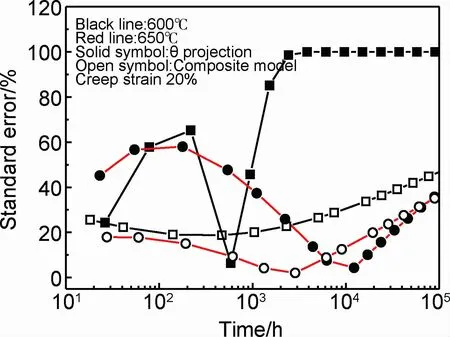

同時基于實驗數據點能得到的M-G方程并外推10萬小時曲線作為標準,來評判不同模型在不同溫度下的預測精度。本工作中以應變量20%為例進行比較,兩模型的外推與時間的關系如圖5所示。

圖5 兩模型預測最小蠕變速率的相對誤差與時間的關系Fig.5 The relationship of time and standard error of min creep rate at various rupture strain based on θ projection and composite model

從圖5可知θ投影法在長時預測的最小蠕變速率值與M-G關系曲線之間的相對誤差隨著時間的增加而越來越大,10萬小時達到100%,然而復合模型預測的相對誤差在整個最小蠕變速率外推的過程中最大為66.2%,比θ投影法的預測誤差相對來說小得多。出現偏差較大的原因是θ投影法以θ參數反映溫度和應力對蠕變各階段的作用,在θ參數值關聯溫度與應力后進行蠕變曲線描述時,θ投影法的描述就依存于方程表達式,因不能較好地描述P92蠕變應變-時間曲線和蠕變速率-時間曲線而致使較大的相對誤差產生。同樣,復合模型能較好的描述P92鋼的蠕變性能,使得預測精度較θ投影法更高。上述表明描述P92鋼的蠕變模型不僅要分析在實驗數據范圍內的擬合程度,還要關注外推后預測結果的合理性和可靠性。

2.3 蠕變模型預測持久壽命的比較分析

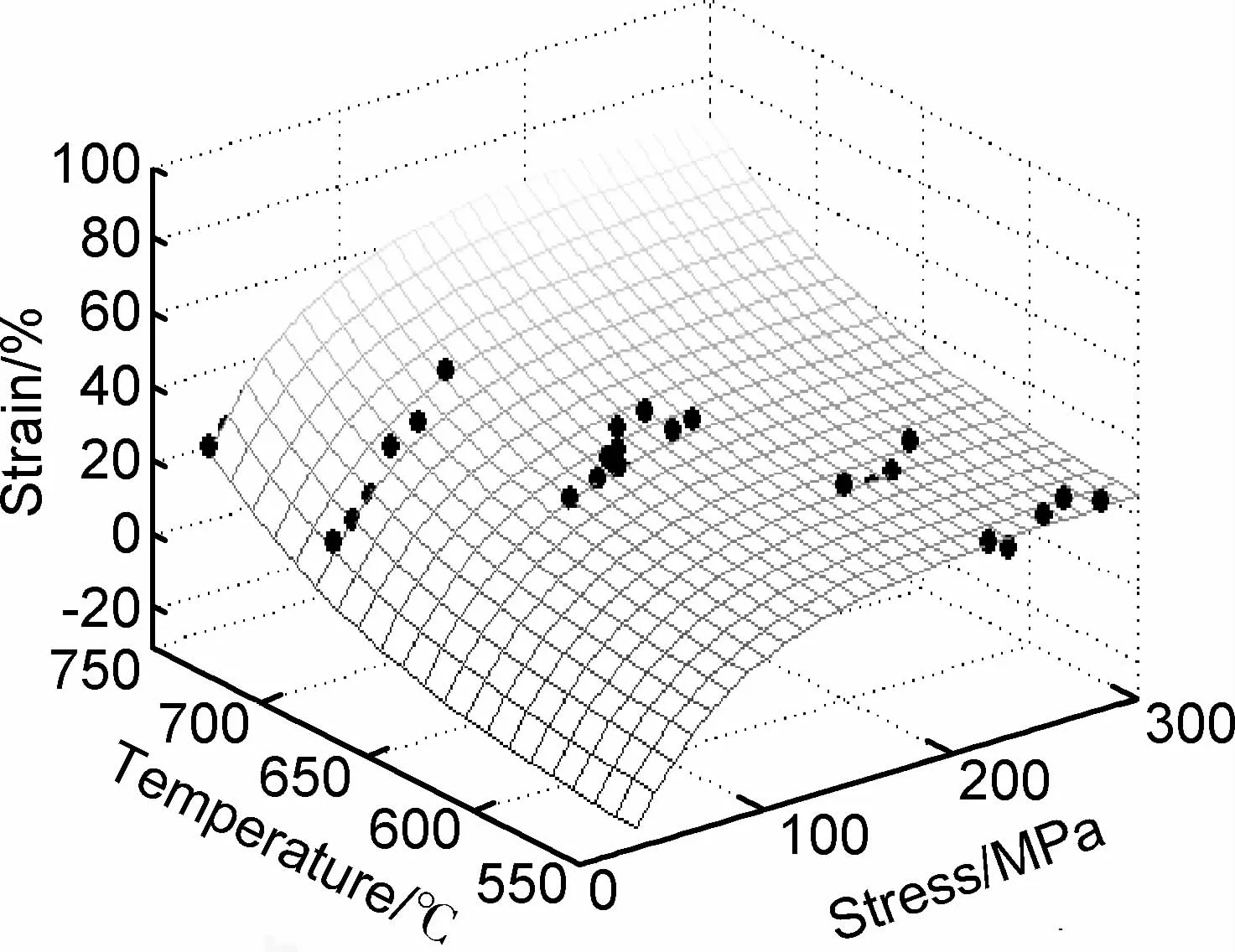

運用θ投影法和復合模型進行持久壽命的預測并比較分析,在模型表達式中的參數值均關聯溫度和應力,擬合后的參數值帶入式(1)和式(2),通過設定一定的斷裂應變即可進行壽命預測。圖6給出了蠕變應變與溫度和應力的關系。從圖中可知不同溫度與應力下的斷裂應變均很好的分布在三者變量的外推三維曲面上,斷裂應變在1%~50%的范圍內。

圖6 斷裂應變與溫度和應力之間的關系Fig.6 Relationship between breaking strain and temperature or stress

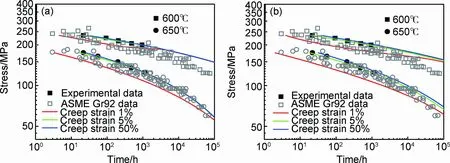

通過圖6的結果分別設定蠕變應變為1%,5%,50%進行持久斷裂壽命的預測。圖7給出了兩種模型在不同蠕變應變時外推的持久性能曲線與P92鋼持久斷裂數據[16]和ASEM公布的Gr92鋼的持久數據[17]進行對比。

圖7所示在650℃時,ASME Gr92數據均勻分布在斷裂應變為1%至50%預測的持久曲線之間,然而在600℃時,在實驗值范圍內復合模型比θ投影法的預測壽命曲線能稍好的包含ASME Gr92數據,但外推長時壽命曲線時兩者均偏離數據點并呈偏高的趨勢。大體而言兩種模型的預測壽命有差距,但差距不大。可能是因為模型運用關聯溫度與應力的參數值后評估蠕變行為出現了偏折現象,在運用此模型表達式來預測時精度就相對稍差。在600℃兩種模型均預測偏高的原因不排除實驗鋼的批次等因素,實際P92鋼的持久數據是不同批次實驗所得,因此在利用蠕變參數法不能僅從單一批次的持久數據來預測,而應該運用不同批次的持久斷裂數據預測并應充分考慮材料性能的波動性和分散性來提高預測精度。同時圖7中也可知應變5%~50%之間外推的曲線幾乎重合,這說明了蠕變應變為5%~50%時,對蠕變行為的預測影響不大。大范圍波動的蠕變應變壽命預測相差不大的原因是蠕變應變大約在5%后,進入快速的第三階段,此時應變增加非常快,伸長率的變化只能引起相當小的壽命的變化。

圖7 不同蠕變應變下,預測持久性能曲線與實驗值和ASMEGr92數據對比分析 (a) θ投影法;(b)復合模型Fig.7 Comparison of predicted rupture line with experimental data and ASME Gr92 data based on θ method (a) and composite model (b) at different creep strain

3 結論

(1)直接擬合蠕變曲線時,θ投影法和復合模型均能得到很好的擬合效果,但在關聯蠕變速率與時間關系時,復合模型能很好地描述蠕變第一階段的減速和第三階段的加速特征,而θ投影法在描述蠕變第一階段時偏差較大,不能準確描述P92鋼的蠕變行為。

(2)利用兩種方法外推蠕變速率結果表明:在實驗數據點內,預測結果與實驗數據符合良好。但外推時,θ投影法在600℃預測的最小蠕變速率與應力和斷裂時間曲線均出現了偏離,而復合模型在不同溫度下呈現出很好的線性預測趨勢。而且蠕變應變的大小對描述蠕變行為影響不大。

(3)利用兩種方法外推持久壽命結果表明:蠕變應變的大小對通過蠕變數據來預測持久壽命預測影響不大,而且在蠕變應變為5%~50%時,壽命預測結果之間相差不大。θ投影法和復合模型兩者相比,在預測持久壽命上差距小。

[1] LARSON F R, MILLER J.A time-temperature relationship for rupture and creep stress [J]. ASME Trans, 1952, 74(5):765-771.

[2] ORR R L, SHERBY O D, DORN J E. Correlation of rupture data for metals at elevated temperatures[J]. ASME Trans,1954,76(1):113-128.

[3] 劉春慧,程從前,趙杰,等. MHZ常數在耐熱鋼持久性能預測中的應用[J].材料工程,2012, (10):12-16.

LIU C H,CHENG C Q,ZHAO J, et al. Prediction of creep rupture property using MHZ constant for heat resistant steel[J]. Journal of Materials Engineering, 2012, (10):12-16.

[4] 張俊善.材料強度學[M]. 哈爾濱:哈爾濱工業大學出版社,2004.

ZHANG J S.Strength of Materials[M]. Harbin:Harbin Institute of Technology Press, 2004.

[5] KIM W G, YIN S N, KIM Y W, et al. Creep characterization of a Ni-based Hastelloy-X alloy by using theta projection method [J]. Engineering Fracture Mechanics, 2008,75 (17): 4985-4995.

[6] 孫海生,徐彤,關凱書. Omega 蠕變壽命評估方法及應用[J]. 壓力容器, 2012, 29(9): 19-23.

SUN H S, XU T, GUAN K S. Description and application of omega creep life assessment[J].Pressure Vessel Technology,2012,29(9):19-23.

[7] GRAHAM A, WALLES K F A. Relationships between long and short-time creep and tensile properties of a commercial alloy[J].Journal of the Iron and Steel Institute of Japan, 1955, 179(12): 105-120.

[8] 楊王玥,李志文. θ法預測 12Cr1MoV 鋼主蒸汽管道材料剩余壽命[J]. 金屬學報,1999,35(7) :721-725.

YANG W Y, LI Z W. The residual life evaluation for main steam pipe of 12Cr1MoV steel in power plant by the θ projection concept[J].Acta Metallurgica Sinica,1999,35(7):721-725.

[9] LBARRA S,KONET R R. Life assessment of 11/4 Cr-1/2 Mo steel catalytic reformer furnace tubes using the MPC omega method[J]. Journal of Pressure Vessel Technology,1995,117(19):19-23.

[10] OIKAWA H,MARUYAMA K. Prediction of long-term creep curves [J]. Fusion Engineering and Design,1992,19(4) : 321-328.

[11] SANDSTROM R. Basic model for primary and secondary creep in copper [J]. Acta Materialia, 2012, 60(1):314-322.

[12] ESPOSITO L, BONORA N. Primary creep modeling based on the dependence of the activation energy on the internal stress [J]. Journal of Pressure Vessel Technology-Transactions of the ASME,2012,134(6):061401-1.

[13] CHEN G L, GUO H, SUN J Y, et al. Extrapolation model of high temperature creep for 12CrMoV steel [J]. Pressure Vessel Technology,2011,28(8):11-15.

[14] 黃碩,萬敏,黃霖,等.鋁合金蠕變試驗及本構模型建立[J].航空材料學報,2008,28(1):93-96.

HUANG S,WAN M, HUANG L, et al. Aluminum alloy creep test and its constitutive modeling [J].Journal of Aeronautical Materials,2008,28(1):93-96.

[15] RAY A K, DIWAKAR K, PRASAD B N, et al. Long term creep-rupture behavior of 813K exposed 2.25-1Mo steel between 773 and 873K[J]. Materials Science and Engineering A,2007,454-455(25):124-131.

[16] 劉春慧. 超(超)臨界用鋼高溫持久壽命外推方法的比較分析[D]. 大連:大連理工大學,2013.

LIU C H. Comparative analyses of life prediction methods for steels used in (ultra)super critical units [D].Dalian: Dalian University of Technology, 2013.

[17] KIMURA K, SAWADA K, KUBO K, et al. Influence of stress on degradation and life prediction of high strength ferritic steels [A].ASME Pressure Vessel and Piping Division Conference Proceedings[C].USA: ASME, 2004. 11-18.

Comparative Analysis of Creep Behavior Predictionof Heat Resistant Steel Based on Theta Projectionand Composite Model

JIANG Feng,LI Ping,CHENG Cong-qian,LIU Chun-hui,ZHAO Jie

(School of Materials Science and Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China)

The difference of the creep curves of P92 steel was comparatively analyzed by theta projection method and composite model. The results show that both the creep-time curves of P92 steel with two methods have a higher accuracy. However, when describing the creep rate-time curves, the theta projection method exhibits big error, while, the composite model can show more accurate results; When extrapolating creep rate, the theta projection method has large deflection, while, the composite model can predict more near the actual trend. When extrapolating creep rupture life based on creep curves,the results show that the fracture strain between 5% and 50% has little effect on the life prediction. The values of endurance life extrapolated by the two models are approximately the same.

θ projection;composite model;creep rate;life prediction

10.11868/j.issn.1001-4381.2015.07.015

TG115.5

A

1001-4381(2015)07-0087-06

國家自然科學基金(51134013,51171037)

2014-03-21;

2014-12-08

趙杰(1964-),男,博士,教授,主要從事材料的力學性能(常溫、疲勞斷裂、高溫蠕變)、強度及可靠性、材料變形機制與組織結構關系的研究,聯系地址:大連理工大學材料科學與工程學院(116024),E-mail: jiezhao@dlut.edu.cn