二輥立式斜軋穿孔機軋制力試驗研究

王愛國,王 敏,周新亮

(太原重工股份有限公司技術中心,山西 太原 030024)

管坯穿孔是熱軋無縫鋼管生產中最重要的變形工序之一,它的任務是將實心管坯軋制成空心毛管。對穿孔機來說,其軋制力參數是進行穿孔機設計的主要依據之一,軋制力參數的準確與否是穿孔機設計成功與否的關鍵。

1 二輥立式斜軋穿孔機軋制特點

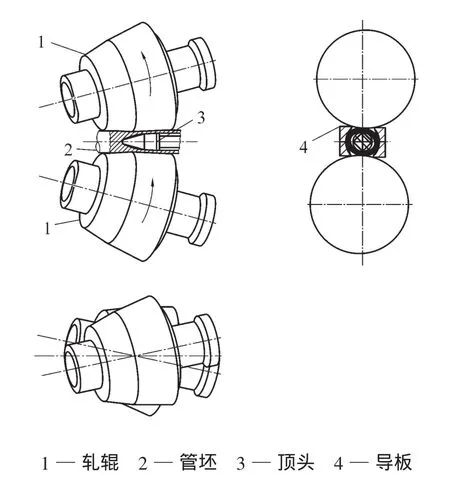

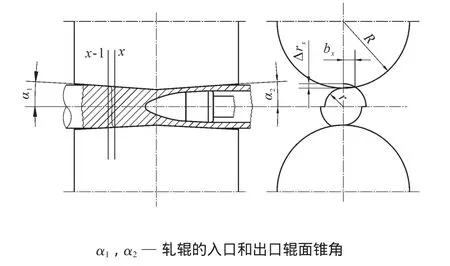

二輥立式斜軋穿孔機是實心管坯在兩個相對于軋制線傾斜且相互交叉放置的軋輥、兩個固定不動的導板(或主動導盤)及一個位于中間的隨動頂頭組成的一個“環形封閉孔型”內進行軋制,形成空心毛管,二輥立式斜軋穿孔原理如圖1所示。其穿孔機軋輥上下垂直布置,可更換的導板(或導盤)左右水平布置,主機座是使管坯產生塑性變形并承受軋輥軋制力的主要部件。

二輥立式斜軋穿孔機軋輥采用大送進角和輾軋角設計,隨著軋輥直徑的增大,軋輥出口分速度增大適應軋件的金屬流動趨勢,減少扭轉和不利摩擦,提高鋼管表面質量,抑制橫鍛效應,適合軋制高合金和不銹鋼等難變形金屬。

因二輥立式斜軋穿孔管坯變形的不規則性,輔助變形工具的多樣性,以及溫度、材質、工藝參數等多因素影響特性,軋制力的理論計算一直是一個復雜的研究課題。以下將根據以往的經驗公式、結合實測數據驗證推導出適合工程計算的經驗公式。

圖1 二輥立式斜軋穿孔原理示意

2 試驗設備參數及工藝參數設定

根據二輥立式斜軋穿孔機的特點,選取太原重工股份有限公司為國內某鋼廠設計制造并正在使用的穿孔機作為試驗研究對象,通過對現場生產工藝參數的測量記錄來進行試驗分析。

試驗設備的主要性能參數如下。

軋輥直徑 1 150mm

輥身長度 950mm

軋制速度 最大15m/s

送進角 8°~15°可調

輾軋角 15°固定

軋輥距 90~300mm

導板距 90~320mm

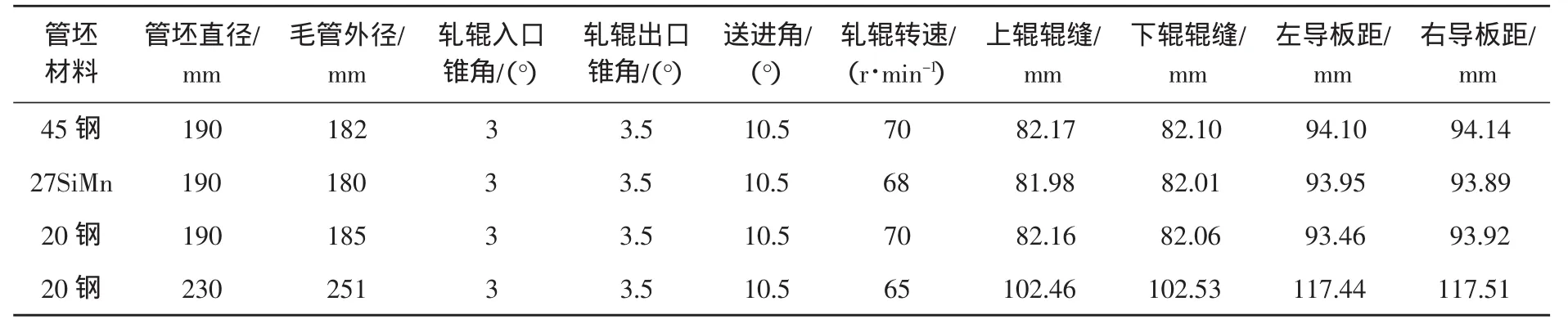

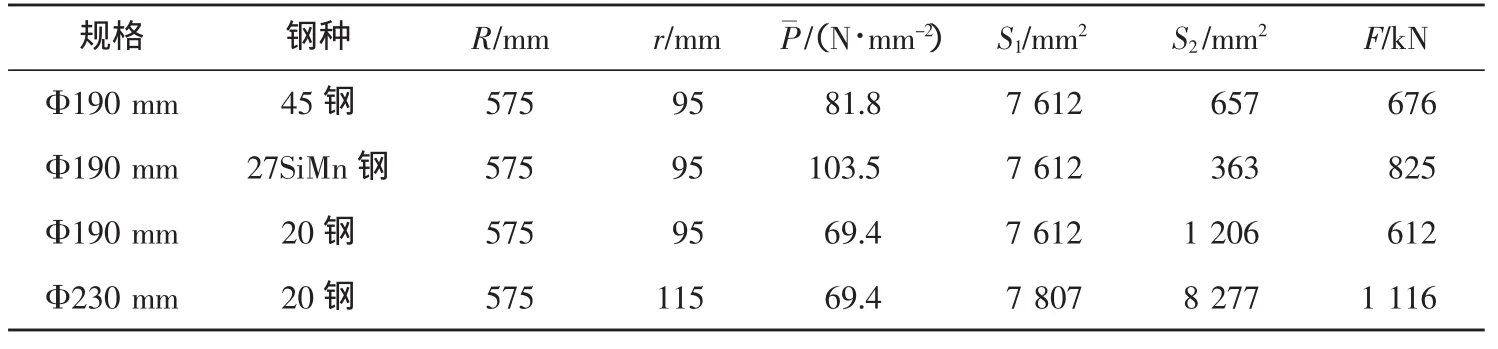

現場采用4種不同管坯,其工藝參數見表1。

3 試驗目的及試驗方法

3.1 試驗目的

通過對穿孔機軋輥和管坯接觸面任意微小截面計算再求和的方法,忽略頂頭和規圓區影響,沿軋制線方向進行簡單積分,計算變形接觸面積,推導出適用于工程計算的簡化計算式。根據文獻[1]提供的金屬變形抗力計算方法,通過軋制力計算結果和實測數據對比,驗證推導的面積計算公式作為工程計算依據的可行性。

表1 4種不同管坯的工藝參數

3.2 試驗方法

在穿孔機壓下螺母的上方設計裝有4個自制壓力傳感器。軋制力通過壓下螺絲的螺紋傳遞到螺母上方的壓力傳感器上,通過壓力傳感器輸出的電信號換算為壓力值[2]。穿孔機上下軋輥的軋制力相對軋件為相互作用力,忽略軋件重力等原因,選取上軋輥的軋制力作為穿孔機的軋制力。4個壓力傳感器在軋制過程中測定值分別為F1、F2、F3、F4,穿孔機入口側為F1、F2,穿孔機出口側為F3、F4,則穿孔機軋制力F=F1+F2+F3+F4。

4 穿孔機軋制力試驗測試結果

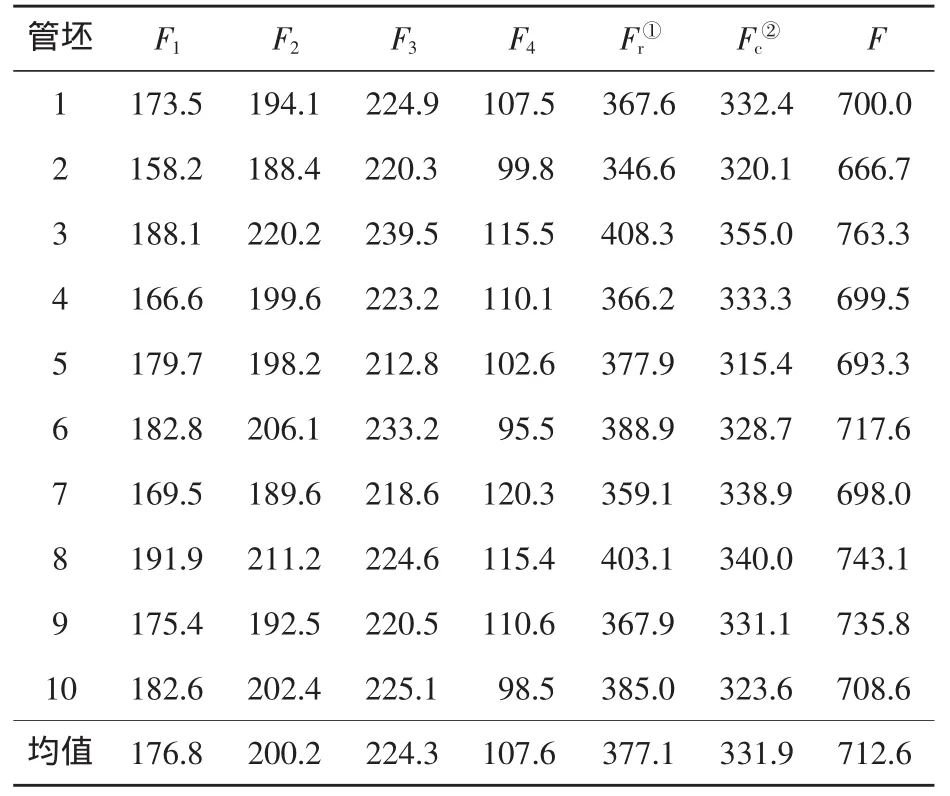

4.1 直徑190mm、長2 030mm的45鋼管坯

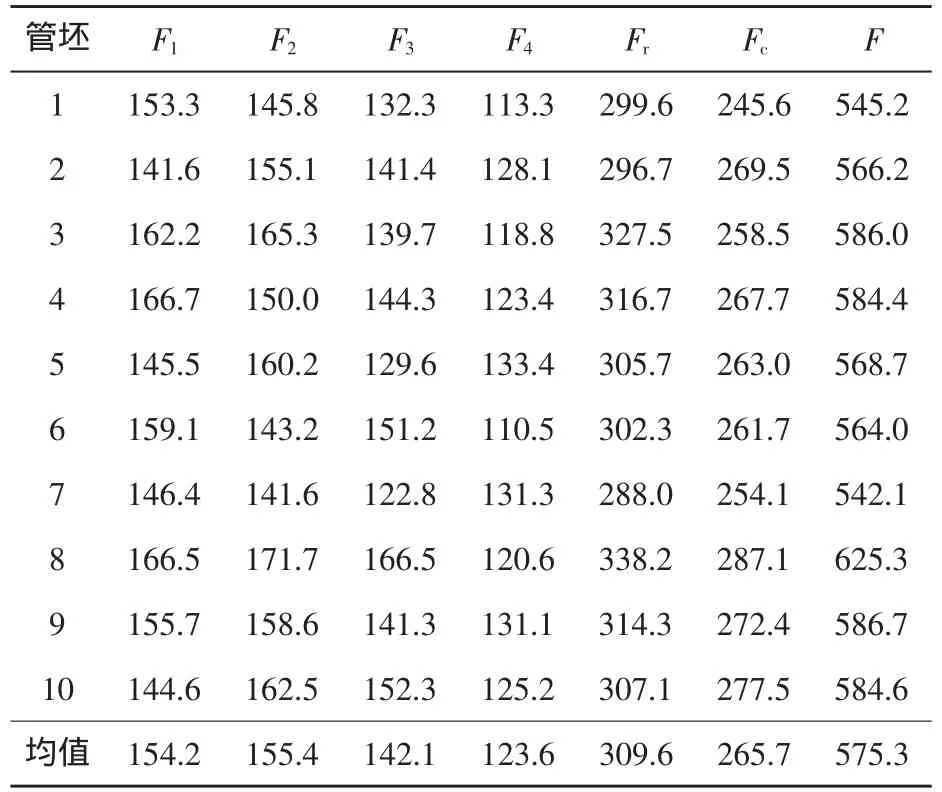

直徑190 mm、長2 030 mm的45鋼管坯在現場實測的軋制力數據見表2。可以看出,正常穿制10支管坯時,穿孔機入口側軋制力Fr=377.1(kN),出口側軋制力 Fc=331.9(kN),Fr∧Fc,總軋制力 F為712.6 kN。

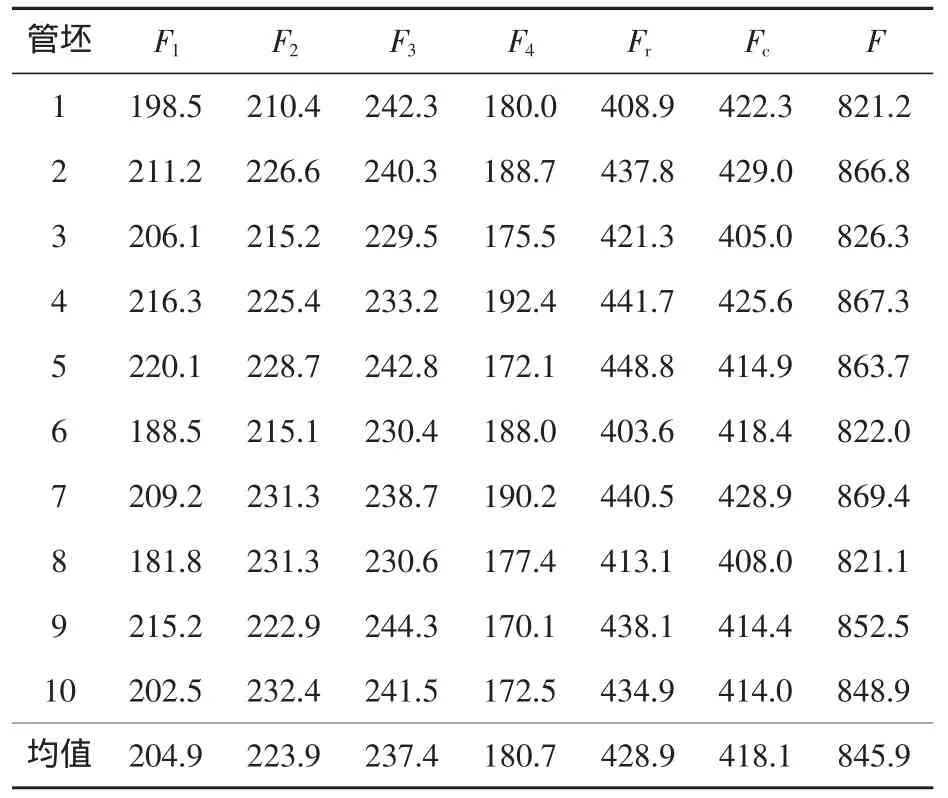

4.2 直徑190mm、長2 100 mm的27SiMn鋼管坯

直徑190 mm、長2 100 mm的27SiMn鋼管坯在現場實測的軋制力數據見表3。可以看出,正常穿制 10 支管坯時,Fr=428.9(kN),Fc=418.1(kN),Fr∧Fc,總軋制力 F=845.9 kN。

4.3 直徑190mm、長1 900 mm的20鋼管坯

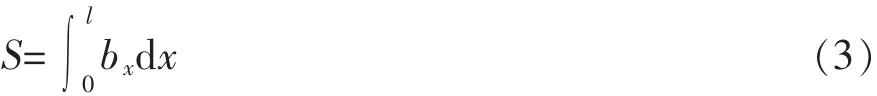

直徑190mm、長1 900 mm的20鋼管坯在現場實測的軋制力數據見表4。可以看出,正常穿制10 支管坯時,Fr=309.6(kN),Fc=265.7(kN),Fr∧Fc,總軋制力F為575.3 kN。

表2 直徑190mm、長2 030mm的45鋼管坯實測軋制力 kN

表3 直徑190mm、長2 100mm的27SiMn鋼管坯實測軋制力 kN

4.4 直徑230mm、長3 500mm的20鋼管坯

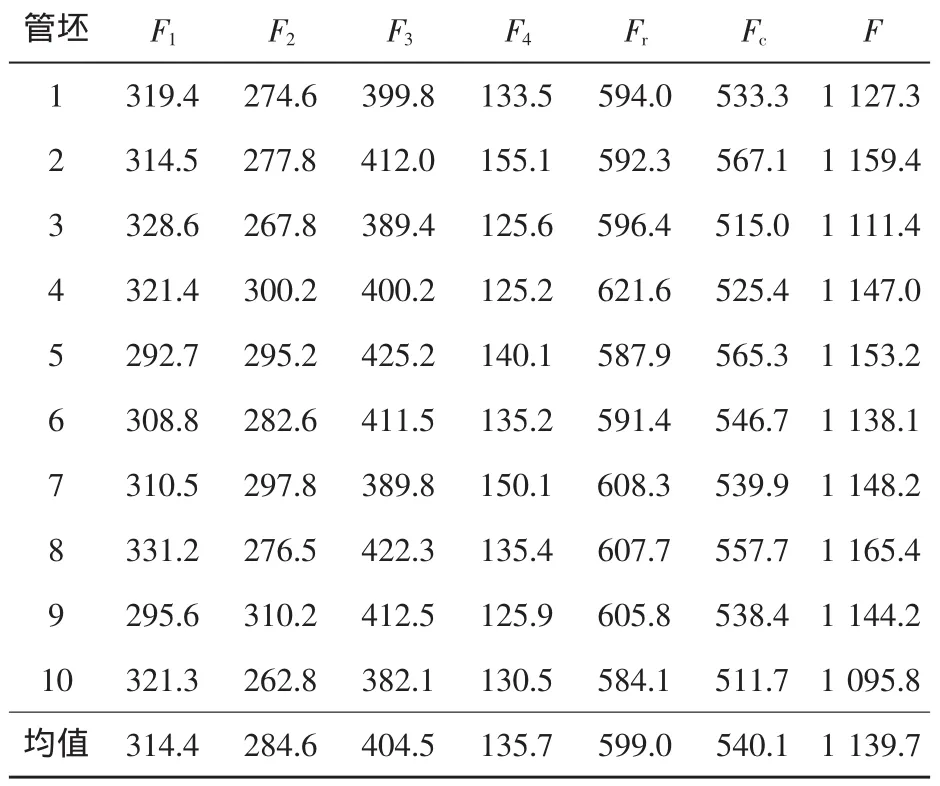

直徑230mm、長3 500mm的20鋼管坯在現場實測的軋制力數據見表5。可以看出,正常穿制10 支管坯時,Fr=599.0(kN),Fc=540.1(kN),Fr∧Fc,總軋制力F為1 139.7 kN。

表4 直徑190mm、長1 900mm的20鋼管坯實測軋制力 kN

表5 直徑230mm、長3 500mm的20鋼管坯實測軋制力 kN

5 穿孔機軋制力工程計算公式

由軋制力理論[3-11]得出穿孔機軋制力的基本計算公式如下:

式中P入、P出——變形區內軋輥入口錐、出口錐的平均單位壓力,N/mm2;

S1、S2——軋輥入口錐面、出口錐面分別與管坯的接觸面積,mm2;

S——軋輥和管坯的接觸總面積,mm2。

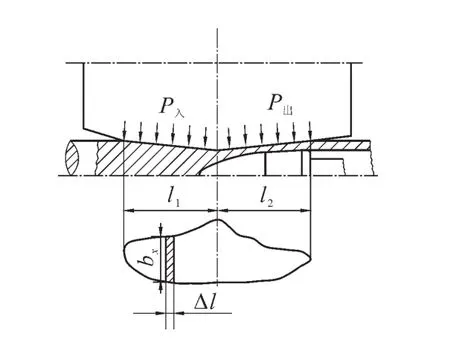

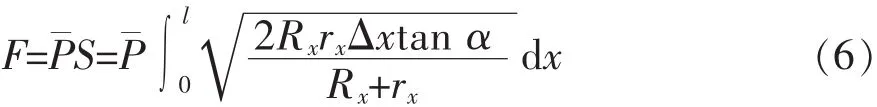

由于穿孔變形區投影面形狀不規則,因此在任意變形區截面上,將Δl長度上的區段視作梯形進行計算(圖2),將接觸長度l方向上的若干梯形面積累加可得接觸總面積[12](忽略送進角和頂頭的影響),即:

圖2 斜軋穿孔軋制力計算

式中bx——軋輥和管坯接觸區寬度,mm。

如果把軋制線方向設為x軸,則接觸面積隨著x值進行變化,入口前x值范圍為0~l1,出口時x值范圍 0~l2,對每一小段接觸面積(bxΔl)沿 x軸線進行積分,可得積分式如下:

管坯接觸區寬度和壓縮量如圖3所示,根據幾何關系可推導出接觸區寬度bx沿輥面錐角隨壓縮量變化的關系如下:

式中Rx——軋輥的截面直徑,mm;

rx——管坯的截面直徑,mm;

青海省要用“四個轉變”的新思想指導全省的交通規劃建設。加快形成公路運輸網絡,提高全省公路運行的通暢度;加速融入全國高鐵運輸網絡,提升鐵路運輸效率;加快機場建設,助力通航發展……通過各種運輸方式相互協調配合,將青海省打造成 “承東啟西,南北暢通”的交通戰略紐帶。

圖3 管坯接觸區寬度和壓縮量

Δrx——管坯壓縮量,mm。

式(4)中Δrx是隨著軋輥輥面錐角α的壓縮而變化的,如果忽略橢圓度影響,其計算可簡化為:

綜合式(1)~(5)即可推導出應用于計算穿孔機軋制力的積分式為:

推導的積分式(6)因考慮毛管經過頂頭平輾段后進行規圓,在高溫狀態下空心毛管對軋輥的作用力很小,對毛管規圓段可簡化計算。積分式(6)的準確性需要與試驗實測數據作對比驗證。

根據已知軋制工藝參數可以計算出軋輥入口錐和出口錐變形區接觸長度分別為l1和l2,設計入口錐角為3.0°,出口錐角為3.5°,可代入公式計算。

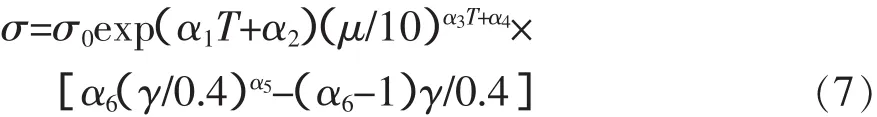

鋼鐵材料在高溫狀態下的力學特性,與其溫度、元素成分、應力、應變速率等諸多因素有關,為了提高對金屬變形抗力數學模型計算精度要求,文獻[1]給出了碳鋼和合金在高溫、高速下測定得到的變形溫度、變形速度和變形程度對變形抗力影響的非線性回歸模型。它以各鋼種為單位,得到各回歸系數值,結構如下式[1,13-14]。式中 σ0——變形抗力,MPa;

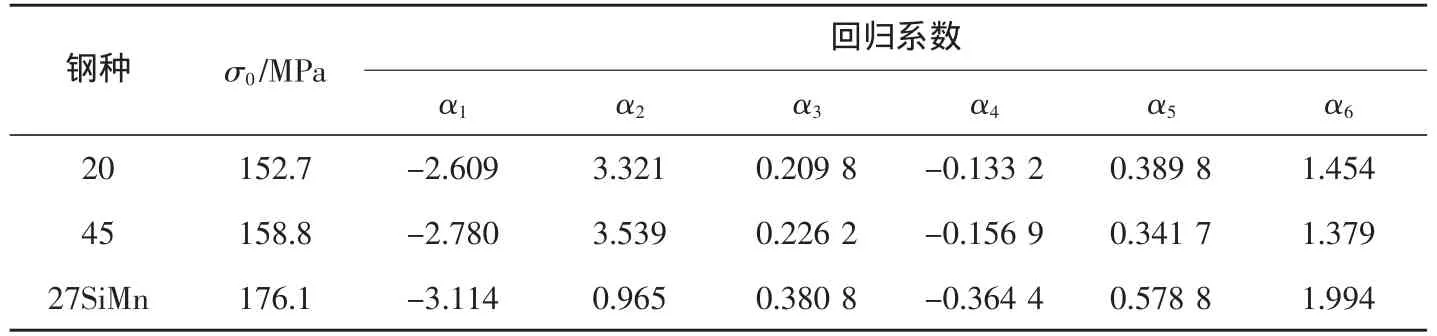

α1~α6—— 回歸系數,其值取決于鋼種。各

回歸系數值按鋼種的分類見表6。

T——取(t+273)/1 000,其中t為變形溫度,

℃;

μ——變形速度,s-1;

γ——綜合應變。

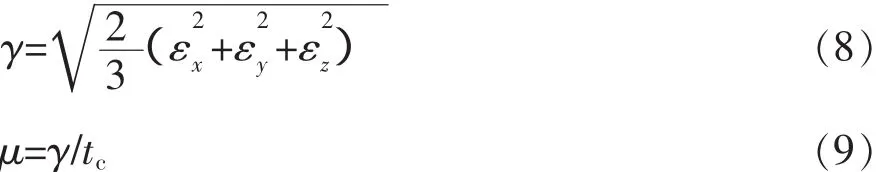

假定穿孔時只產生均勻變形,沒有多于剪切應變,則綜合應變γ[15]和變形速度μ如下:

表6 試驗鋼種的變形抗力數學模型回歸系數

式中 εx,εy,εz—— 主應變(對數應變);

tc——變形區的平均變形時間,s。

由于入口錐、出口錐變形區內變形情況差別很大,因此代入計算各種材料的平均變形抗力,=(N/mm2)。將平均變形抗力代入軋制力計算基本公式F=,即可求得軋制力。各試驗管坯參數的理論計算結果見表7。

表7 各試驗管坯參數的理論計算結果

6 試驗測定值與簡化積分式計算結果比較

各試驗管坯的軋制力試驗結果與理論計算結果的比較見表8。可以看出,軋制力積分式計算結果與試驗測定值還是有一些誤差,但能夠滿足工程設計計算要求。

表8 各試驗管坯的軋制力試驗結果與理論計算結果比較

7 結 論

(1)通過對二輥立式斜軋穿孔機軋輥與軋件接觸面積條件的簡化,推導出了軋件變形接觸面積計算采用沿軋線長度方向上的積分式,提供了一種簡化工程計算公式,方便工程設計使用。

(2)穿孔機穿孔時不僅有主應變還有多余附加應變,不僅有單項擠壓、剪切變形,還有頂頭參與的多向復雜變形;該工程計算公式雖然不能反映穿孔時真實應力狀態,但通過現場實測數據與計算值對比,驗證了其可以作為穿孔機設計的力能參數依據。

[1]周紀華,管克智.金屬塑性變形阻力[M].北京:機械工業出版社,1989.

[2]丁漢哲.試驗技術[M].北京:機械工業出版社,1982.

[3]柳謀淵.金屬壓力加工工藝學[M].北京:冶金工業出版社,2008.

[4]李連詩,韓觀昌.小型無縫鋼管生產[M].北京:冶金工業出版社,1999.

[5]康永林.軋制工程學[M].北京:冶金工業出版社,2004.

[6]鄒家祥.軋鋼機械[M].北京:冶金工業出版社,1998.

[7]趙志業.金屬塑性變形與軋制理論[M].北京:冶金工業出版社,1980.

[8]王廷溥.軋鋼工藝學[M].北京:機械工業出版社,1996.

[9]張小平,秦建平.軋制理論[M].北京:冶金工業出版社,2006.

[10]李群,高秀華.鋼管生產[M].北京:冶金工業出版社,2008.

[11]曲克.軋鋼工藝學[M].北京:冶金工業出版社,2012.

[12]胡國棟.軋鋼生產工藝及設備[M].秦皇島:燕山大學出版社,2003.

[13]戴鐵軍,劉戰英,劉相華,等.30MnSi鋼金屬塑性變形抗力的數學模型[J].塑性工程學報,2001,8(3):17-20.

[14]余勇,周曉嵐,趙志毅,等.T91變形抗力模型建立及理論軋制壓力計算[J].寶鋼技術,2006(3):31-34.

[15]李國禎.現代鋼管軋制與工具設計原理[M].北京:冶金工業出版社,2006.