熱處理工藝對12Cr1MoVG厚壁無縫鋼管表面硬度的影響

肖功業,秦利波,何 彪,趙慶權

(天津鋼管集團股份有限公司,天津 300301)

12Cr1MoVG無縫鋼管主要用于制造高壓鍋爐蒸汽管道,使用溫度可達580℃,具有較高的耐高溫持久強度[1-4]。12Cr1MoVG鋼管是在優質碳素結構鋼中加入適量合金元素,提高其力學性能、強韌性和淬透性,通常以熱處理(正火+回火或淬火+回火)狀態交貨[5-9]。隨著用戶需求的不斷提高,要求12Cr1MoVG鋼管的表面硬度為145~190 HB,而傳統工藝生產的厚壁鋼管不能滿足這一要求(正火+回火工藝生產的鋼管硬度為135~161 HB,低于標準下限值;淬火+回火工藝生產的鋼管硬度為175~200 HB,超過標準上限值)[10-12]。

為了得到12Cr1MoVG厚壁鋼管的理想表面硬度,通過分析12Cr1MoVG的連續冷卻轉變曲線(CCT曲線),在實驗室進行熱處理工藝研究,對不同工藝熱處理后的鋼管進行性能檢測,以找出最佳熱處理工藝。

1 現狀分析

1.1 產品組織分布研究

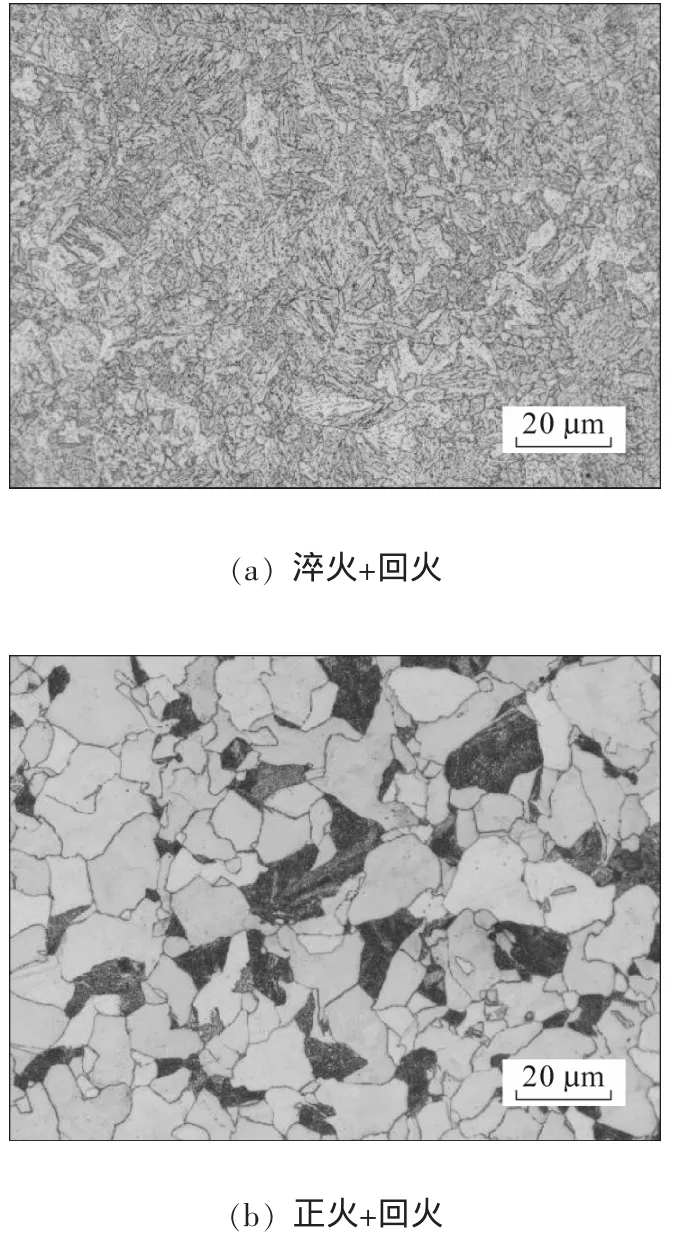

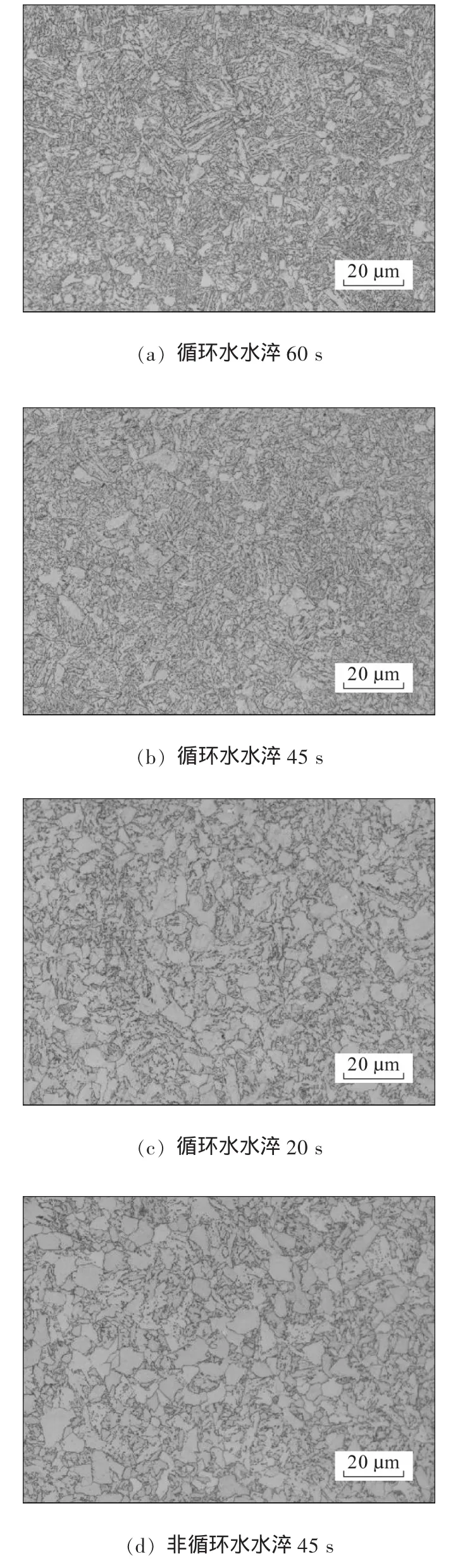

鋼的硬度主要由其金相組織決定,回火索氏體S回硬度較高,鐵素體F硬度較低[13]。傳統工藝熱處理后的12Cr1MoVG厚壁無縫鋼管的金相組織如圖1所示。

圖1 傳統工藝熱處理后的12Cr1MoVG厚壁無縫鋼管的金相組織

由圖1可以看出:淬火+回火后12Cr1MoVG厚壁無縫鋼管的組織為S回+B回(回火貝氏體),在淬火過程中生成了大量M(馬氏體)組織,經過回火后M轉變為S回;正火+回火后組織為F+P(鐵素體+珠光體),F含量高達75%。由于淬火工藝冷卻速率較快,F來不及析出就進入B轉變區域,最終形成了M+B組織,產品硬度值偏高;而正火+回火工藝冷卻速率較慢,F大量析出,產品硬度值偏低。

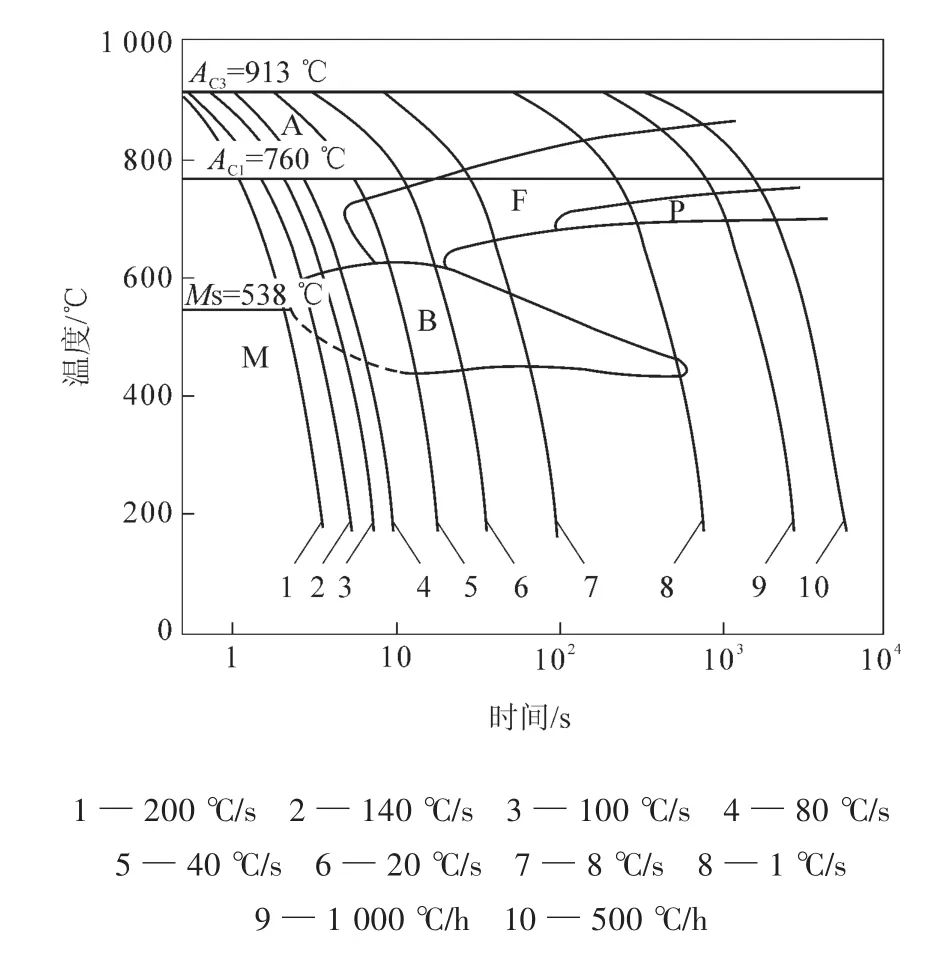

1.2 CCT曲線測定

產品的組織與冷卻速率有直接關系。為了找到最佳的熱處理工藝,測定12Cr1MoVG鋼的CCT曲線,如圖2所示。可以看出:淬火+回火后產品組織以M為主,而正火+回火后產品組織以F+P為主,這與圖1所示的金相組織一致。因此,適當提高正火+回火工藝的冷卻速率,減少F轉變溫度的停留時間,避免F組織的大量生成,從而達到產品硬度控制目標。

圖2 12Cr1MoVG鋼的CCT曲線

2 試驗方法

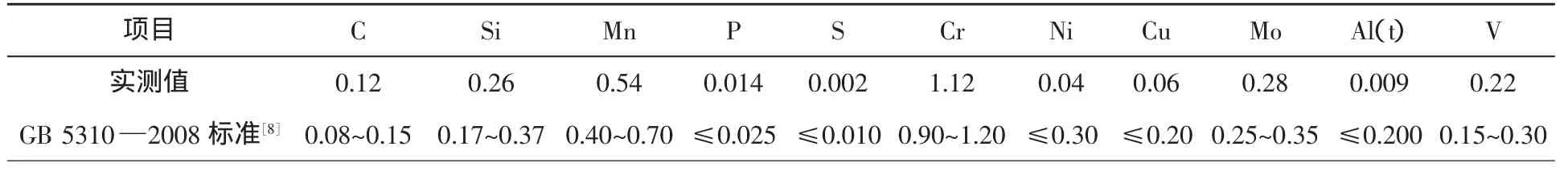

試樣規格Φ219mm×45 mm,其生產工藝:電爐冶煉→LF精煉→VD爐精煉→模鑄→鍛造→退火→管坯加熱→穿孔→Assel軋管機軋制→定徑→探傷。選取探傷合格的12Cr1MoVG鋼管,在其中部截取長度為500mm的管段,在實驗室熱處理后制備滿足相應標準的試樣。12Cr1MoVG試樣的化學成分見表1。

表1 12Cr1MoVG試樣的化學成分(質量分數) %

試驗研究分兩步進行:①通過控制F析出溫度的停留時間,改變F的析出量,研究水淬時間與冷卻水循環方式對鋼管性能的影響;②找出性能匹配最佳時的水淬時間及水循環方式,進行最佳回火工藝制度研究。

3 試驗研究

3.1 水淬時間的確定

3.1.1 試驗目的

在實驗室熱處理試樣,試樣出爐后立即進行水淬,控制水淬時間及水循環方式。研究水淬時間及水循環方式對12Cr1MoVG試樣最終組織的影響,確定12Cr1MoVG厚壁鋼管的最佳淬火工藝。

3.1.2 試驗原理

根據CCT曲線,確認試樣的淬火溫度970℃,保溫60 min,出爐后立即進行水淬。控制水淬時間,使其在F轉變溫度范圍的停留時間減少,避免F組織的大量析出或全部生成M組織,以獲得滿足硬度要求的組織分布。同時,對比分析冷卻水循環方式對產品組織的影響。

3.1.3 試驗結果

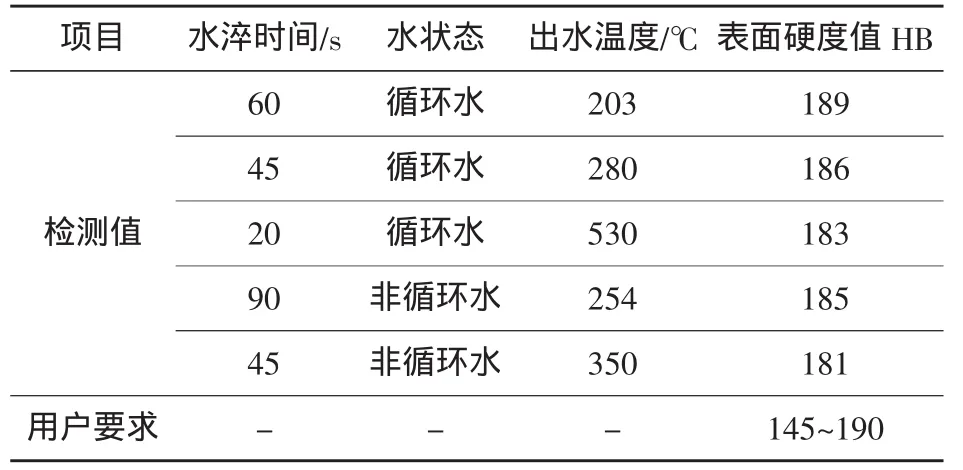

檢測不同水淬時間及水循環冷卻后12Cr1MoVG厚壁鋼管的出水溫度及表面硬度,結果見表2。

表2 不同水淬時間及水循環冷卻后12Cr1MoVG厚壁鋼管的出水溫度及表面硬度

3.1.4 結果分析

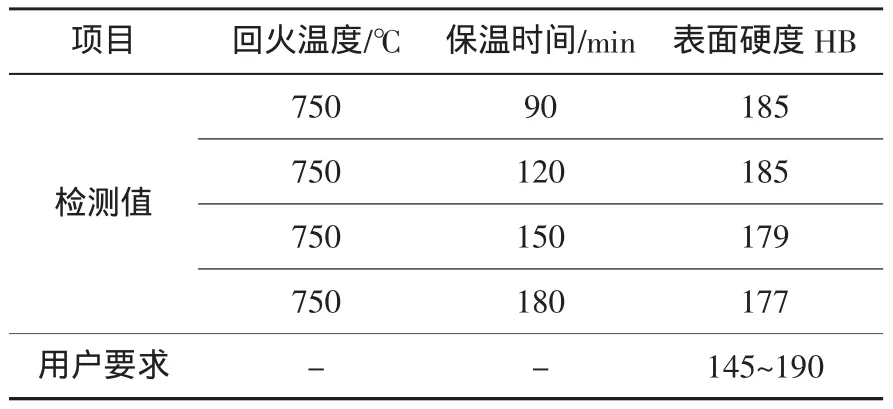

從表2可以看出:水淬時間縮短,鋼管出水溫度有所提高,水淬20 s時試樣出水溫度為530℃,可避免F組織的大量析出;又由于控制了淬火時間,F組織未全部轉變為M組織,避免了鋼管表面硬度過高而超出要求。因此,將水淬時間控制在20 s可實現12Cr1MoVG厚壁鋼管的較佳硬度值。同時對比是否使用循環水進行水淬后的產品硬度,由于非循環水冷卻能力相對較弱,避免了大量M組織產生,水淬90 s后鋼管的出水溫度為254℃,經檢測其硬度值亦滿足要求。不同時間水淬后12Cr1MoVG厚壁鋼管的金相組織如圖3所示。

圖3 不同時間水淬后12Cr1MoVG厚壁鋼管的金相組織

由圖3可以看出:水淬時間越短,F含量越高,水淬20 s的產品組織為F+B,F、B的含量比例分別為55%、45%;由于非循環水冷卻能力相對較弱,回火后避免了大量S回組織的生成,F含量較高,硬度為181 HB。最終選擇淬火工藝為970℃淬火,保溫60 min,非循環水水淬20 s。

3.2 回火工藝的確定

3.2.1 試驗目的

對經以上工藝淬火后的試樣進行不同工藝回火處理,通過比較分析,找出最佳回火工藝。

3.2.2 試驗原理

試樣經過970℃×60min淬火,出爐后立即水淬,水淬時間20 s,控制回火保溫時間,對比分析不同回火時間后的試樣性能及硬度值,找出滿足硬度要求的最佳回火工藝。

3.2.3 試驗結果

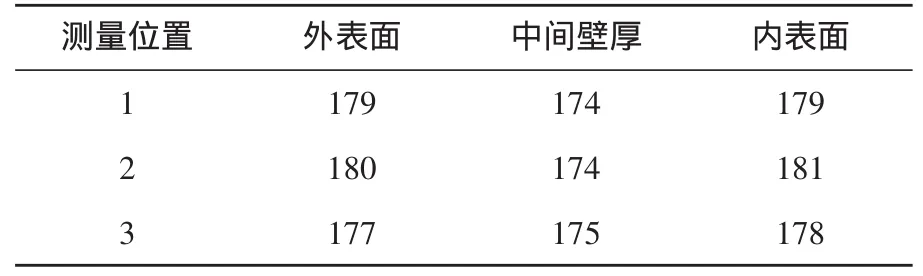

不同回火工藝制度熱處理后12Cr1MoVG厚壁鋼管的硬度檢測結果見表3。

表3 不同回火工藝制度熱處理后12Cr1MoVG厚壁鋼管硬度檢測結果

3.2.4 結果分析

由表3可以看出:隨著回火保溫時間的延長,12Cr1MoVG厚壁鋼管的表面硬度逐漸降低,由185 HB降低至177 HB,產品硬度均滿足要求;回火時間由120min增加至150min過程中,硬度值明顯降低,繼續增加回火時間則硬度略有降低。考慮綜合生產成本與效率因素,確定最佳回火工藝為750 ℃×150min。

對以上淬火+回火新工藝生產的12Cr1MoVG厚壁鋼管進行內、中、外截面硬度檢測,檢測結果見表4。由表4可以看出:管體壁厚內、中、外截面硬度值較為均勻,且滿足產品硬度要求。

表4 淬火+回火后12Cr1MoVG厚壁鋼管硬度檢測結果 HB

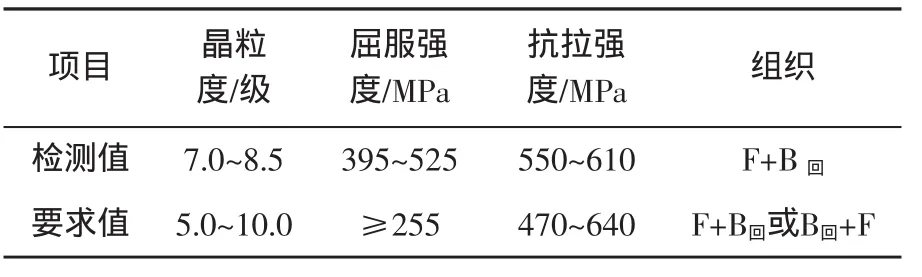

對新工藝熱處理后12Cr1MoVG厚壁鋼管的常規力學性能進行檢測,結果見表5。由表5可以看出:淬火970℃×60min、水淬20 s,回火750℃×150 min的熱處理工藝生產的12Cr1MoVG厚壁鋼管力學性能滿足要求。

表5 淬火+回火新工藝熱處理后12Cr1MoVG厚壁鋼管的常規性能檢測結果

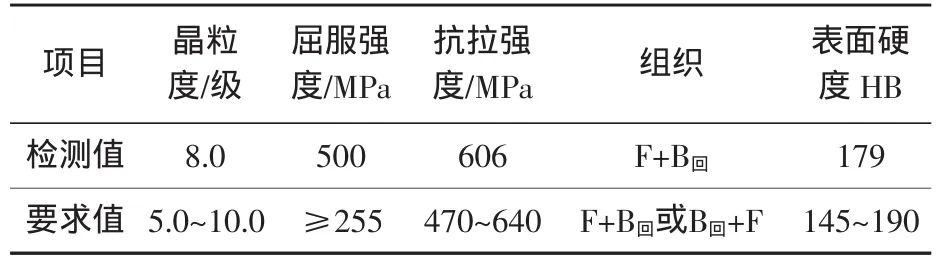

4 生產實踐

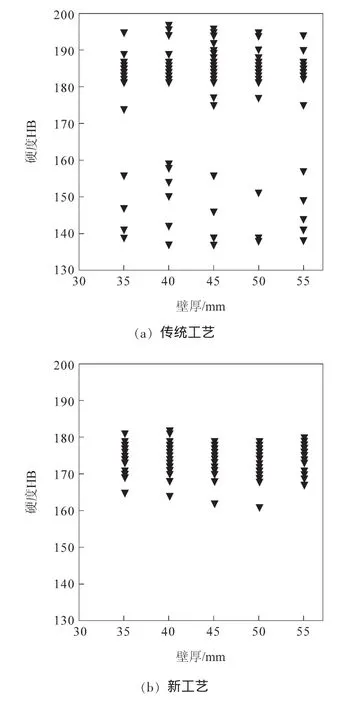

根據試驗結果,在生產12Cr1MoVG厚壁鋼管時執行新熱處理工藝:淬火970℃×60 min、水淬20 s,回火750℃×150min。為了避免因非循環水冷卻能力較低導致管體彎曲,采用循環水方式水淬。傳統工藝和新工藝生產的12Cr1MoVG厚壁鋼管硬度分布情況如圖4所示。

從圖4可以看出,采用傳統工藝時,淬火+回火工藝生產的鋼管硬度超出要求的上限值,最高達197 HB,超出上限要求的批量率為27%;正火+回火工藝生產的鋼管硬度低于要求的下限值,最低僅為137 HB,低于下限要求值的批量率為41%。執行新工藝熱處理后鋼管獲得的硬度值為161~182 HB,100%滿足用戶要求。檢測采用新工藝熱處理后的12Cr1MoVG厚壁鋼管的力學性能及組織,結果見表6,各項指標均滿足標準要求。

分析產品壁厚對水淬工藝的影響,當壁厚大于45 mm時適當延長水淬時間,當壁厚為36~45mm時縮短水淬時間,但不少于18 s,否則水淬均勻性難以保證。

5 結 論

(1)通過控制淬火時間,減少F析出量,避免大量M組織析出,實現產品硬度的控制,確定出Φ219 mm×45 mm 12Cr1MoVG厚壁無縫鋼管的最佳熱處理工藝為:淬火970℃×60min、水淬20 s,回火750℃×150min。采用該熱處理工藝后的產品組織為F+B,F、B組織的含量比例分別為55%、45%。

圖4 傳統工藝和新工藝生產的12Cr1MoVG厚壁鋼管硬度分布情況

表6 新工藝熱處理后12Cr1MoVG厚壁鋼管的力學性能及組織檢測結果

(2)新熱處理工藝實現了12Cr1MoVG厚壁鋼管硬度的有效控制,經批量生產驗證,產品硬度值為161~182 HB,表面硬度合格率達100%,且各項機械性能指標均滿足標準要求。

[1]殷國茂.中國鋼管50年[M].成都:四川科學技術出版社,2004.

[2]江永靜.鋼管品種與生產技術[M].成都:四川科學技術出版社,2010.

[3]邵明星,菅明健,張都清,等.低硬度12Cr1MoVG組織和性能研究[J].熱加工工藝,2014,43(22):74-76,79.

[4]楊佳,張軼桀,陳忠兵.12Cr1MoVG鋼彎管熱處理工藝對其組織性能影響[J].熱加工工藝,2013,42(18):181-183.

[5]克勞斯.鋼的熱處理原理[M].李崇謨,謝希文,劉紉馥,譯.北京:冶金工業出版社,1987.

[6]劉榮藻.低合金熱強鋼的強化機理[M].北京:冶金工業出版社,1981.

[7]郭元蓉,吳紅,陳雨,等.厚壁12Cr1MoVG鋼管的熱處理工藝優化[J].鋼管,2008,37(5):15-19.

[8]GB 5310—2008高壓鍋爐用無縫鋼管[S].北京:中國標準出版社,2008.

[9]毛麗榮,梁勇,龔正春.12Cr1MoVG無縫鋼管評定試驗[J].硅谷,2012(11):165-166.

[10]陸澄,張曙華,劉芳男.12Cr1MoVG鍋爐用管力學性能異常原因分析[J].熱加工工藝,2014,43(16):227-229.

[11]郭贊揚,徐峰,張少波.高壓鍋爐管12Cr1MoVG熱處理工藝的改進[J].江西冶金,2005,25(2):23-25.

[12]侯強,盧弘,張志遠,等.12Cr1MoVG鍋爐管沖擊值偏低的原因分析[J].鋼管,2010,39(5):34-38.

[13]潘柏定,潘金平,祝新偉,等.12Cr1MoVG鋼硬度與球化關系研究及其壽命評估[J].材料熱處理學報,2012,33(S1):125-130.