高頻焊管水壓失效分析與質量控制

常海鋒,王 晰,趙 坤,陳佳遙,常永樂

(1.西安石油大學材料科學與工程學院,陜西 西安 710065;2.寶雞住金石油鋼管有限公司,陜西 寶雞 721008;3.寶雞石油鋼管有限責任公司,陜西 寶雞 721008)

直縫高頻電阻焊(HFW)管是一種利用高頻電流的集膚效應和臨近效應,將管坯邊緣迅速加熱到焊接溫度后,通過擠壓輥擠壓使鋼帶焊接在一起的制管方法[1-2]。由于HFW焊管外形美觀,生產效率高,制造成本低、尺寸精度高等優點,已廣泛應用于油氣輸送管線工程[3-5]。

靜水壓試驗是HFW焊管制造過程中較全面的質量檢測手段,通過打壓測試,可以在不破壞試樣的情況下測試每根鋼管母材、焊縫的強度與韌性指標是否滿足管線項目設計規范。本文通過對水壓失效爆口進行斷口形貌、金相組織、電鏡掃描分析,總結出一套水壓失效后的分析方法,以查找失效原因,并提出有效地整批鋼管生產質量控制對策。

1 水壓失效處理流程

油氣輸送用HFW焊管行業標準要求每根鋼管應進行靜水壓試驗,試驗過程中整個焊縫或管體無泄漏,試驗后無形狀的變化和管壁鼓起。靜水壓試驗壓力 P 由公式(1)確定,穩壓時間為5~15 s[6-8]。

式中 δ——環向應力,其數值等于鋼管規定最小屈服強度SMYS的百分數,取85%~95%(按內控標準),MPa;

t——壁厚,mm;

D——鋼管外徑,mm。

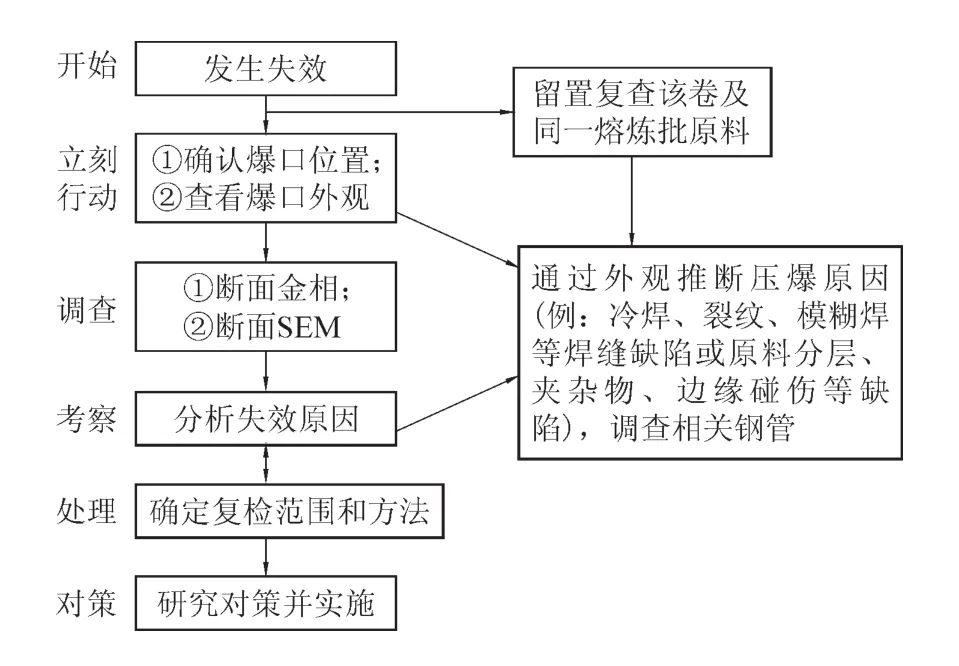

在HFW焊管制造過程中,出現水壓失效的表現形式主要分為壓爆和泄漏兩類。HFW焊管水壓失效處理流程如圖1所示。

圖1 HFW焊管水壓失效處理流程

2 案例分析

2.1 爆口斷面形貌

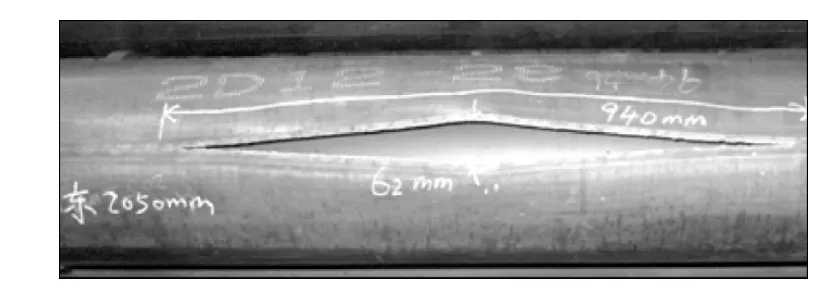

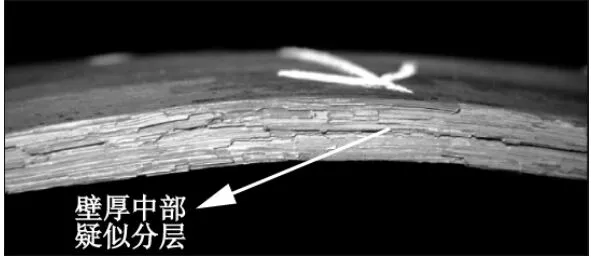

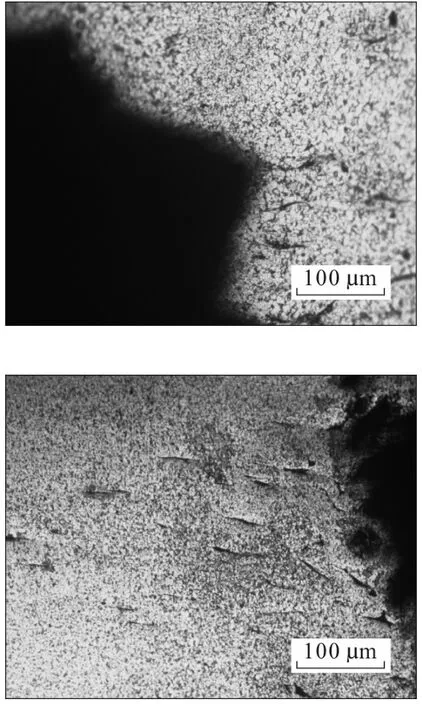

某成品管線管規格為Φ323.9 mm×7.1mm,鋼級為L360M,靜水壓失效后,從最大斷口處(起裂點)的金相形貌可以判斷爆口發生在焊縫邊緣的母材上,開裂長度940 mm,開裂最大寬度62 mm,距鋼管一端2 050 mm。爆破管所屬熔煉批共有4卷原料,水壓試驗后焊縫全長超聲波探傷判降級共計35根鋼管。爆口形貌如圖2~3所示,從斷口情況來看,斷裂前發生顯著的塑性變形,斷面為斜斷口,呈纖維狀撕裂,壁厚有減薄,色澤灰暗,斷口邊緣有剪切唇,壁厚中部存在疑似分層缺陷,屬于管線鋼韌性斷裂。

圖2 爆口宏觀形貌

圖3 最大斷口形貌

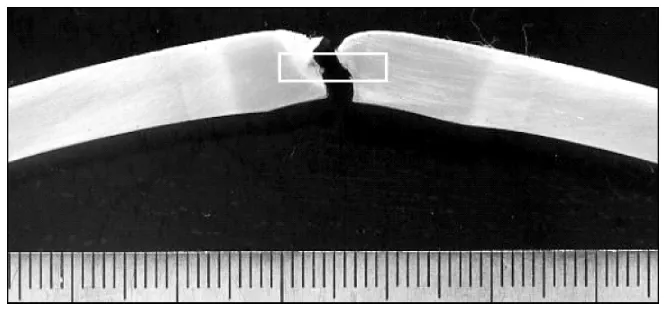

2.2 金相分析

采用Nikon EPIPHOT200光學顯微鏡進行組織觀察,沿著橫向觀察(與軋向垂直)金相組織。觀察結果為:最大爆口處母材的金相組織為鐵素體+珠光體,為正常組織,如圖4所示;熱影響區組織也為鐵素體+珠光體,但晶粒略粗大,局部存在脫碳現象,為正常組織。最大爆口壁厚中部存在大量密集分布的夾雜物,夾雜物分布與形貌如圖5所示。根據GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》標準[9]進行夾雜物評定,結果為B類,即夾雜物主要為氧化物夾雜。由于金相試樣是垂直于軋制方向取樣,理論上是不易觀察到夾雜物,尤其是帶狀夾雜物,因此初步判斷橫向觀察到的帶狀雜質為夾渣。從起裂口金相宏觀照片看,焊縫外表面延伸至壁厚中部斷裂,焊縫流線、組織晶粒均無異樣。起裂口與爆破延伸線上的金相都能看到平行分布的夾雜物,部分部位聚集分布。同時,探傷檢測金相試樣均存在大量密集分布的B類夾雜物,其最高達到3.0級。

圖4 最大爆口處金相形貌

圖5 最大爆口處壁厚中部微觀形貌

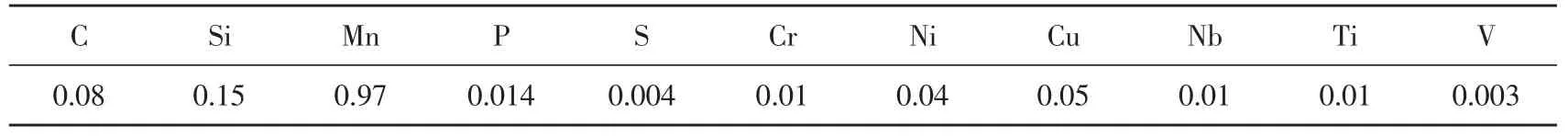

取爆口處試樣做化學分析,結果見表1。起裂口試樣各項化學元素均在正常范圍內,滿足管線標準要求,無異常元素波動;金相組織為鐵素體+珠光體,為L360M材質HFW焊管的正常組織。

表1 爆口處材料的化學成分(質量分數) %

高頻焊接時,通過測量金屬流線升角大小以及熔合線寬度,能夠很好地判斷焊接過程熱輸入、擠壓力和焊接速度等參數控制的穩定性,從而達到分析焊縫質量的目的[10]。測量熔合線兩側壁厚1/4處金屬流線升角分別為 57°、64°、66°、67°,說明熔合線兩側金屬流線對稱性良好,且符合國內焊管行業提出的 50°~70°控制范圍[11]。壁厚中部熔合線寬度、內壁側熔合線寬度、外壁側熔合線寬度分別為62.2,78.3,83.5μm,滿足熔合線寬度控制范圍。合理的金屬流線升角和熔合線寬度控制,說明焊接過程工藝參數穩定,焊接質量良好。

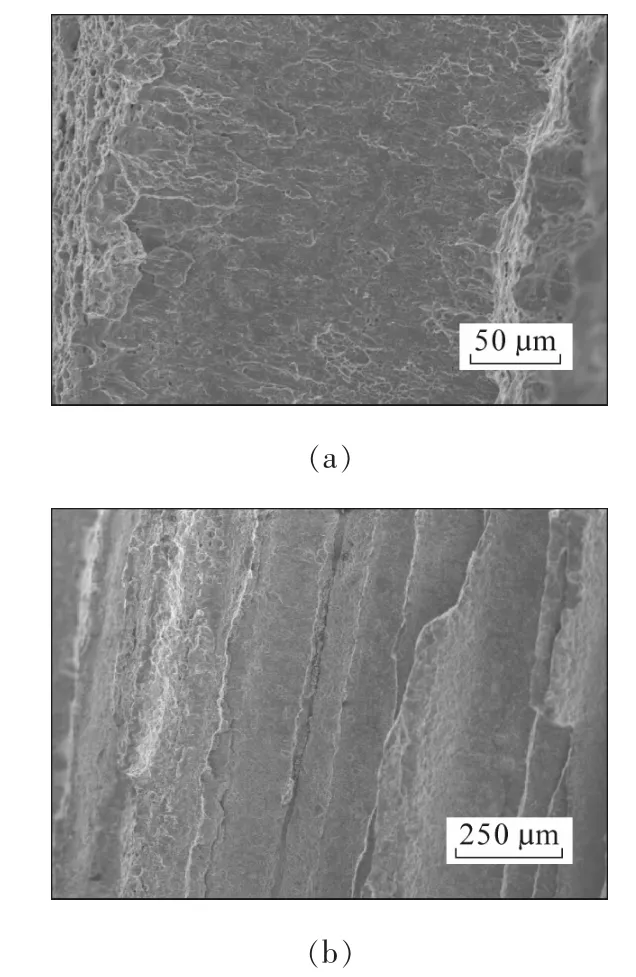

2.3 斷口電鏡掃描

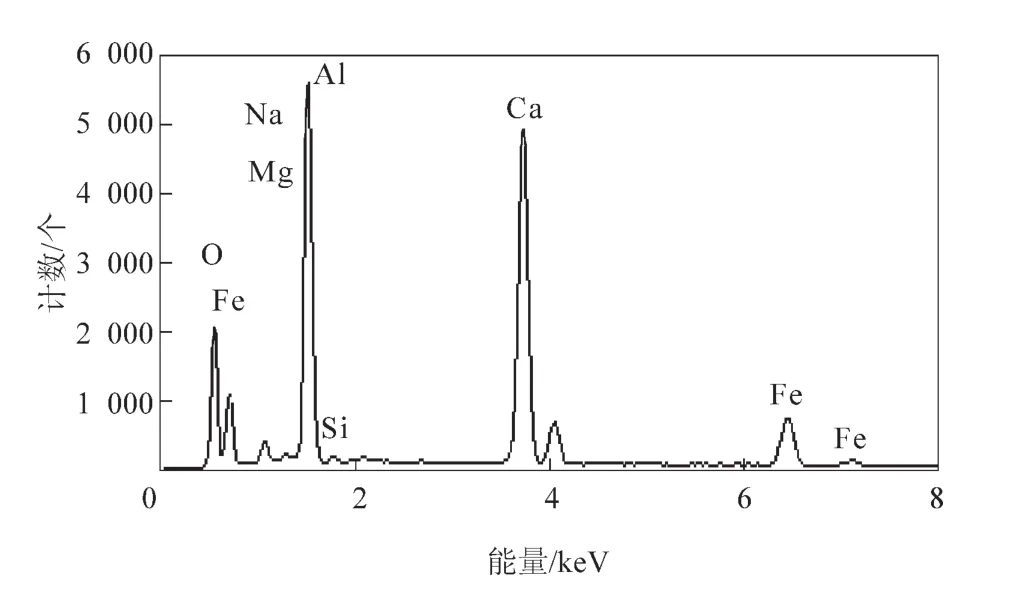

對斷口宏觀顯示為疑似分層(圖3)區域放大后觀察發現:中部斷面平坦,邊部存在韌窩;有條狀分布的夾雜物,微觀上存在韌窩和河流花樣,形似準解理裂紋[12-13],如圖6所示。對斷口處存在的夾雜物進行能譜分析,如圖7所示,其主要成分為Ca、Al、Mg、Na等元素,說明雜質相既有來源于保護渣卷入的夾渣,又含有煉鋼過程中產生的Ca、Al等氧化物夾雜。

圖6 斷口形貌局部放大

圖7 夾雜物能譜分析結果

3 分析結果及對策

3.1 分析結果

根據以上分析,水壓爆破HFW焊管焊縫附近母材存在大量夾雜物,在爆口處有一較大條帶狀夾雜物,導致鋼管在水壓試驗時爆破。母材夾雜物、缺陷層狀分布是導致鋼管水壓試驗時爆破的主要原因。所取分析試樣表明原料組織中存在超標的B類夾雜物,且存在夾渣。形成的原因是:鋼在冶煉過程中,脫氧反應會產生氧化物等產物,若在鋼液凝固前未浮出,則將留在鋼中;連鑄過程中保護渣也可能卷入鑄坯中;經軋制后,這些非金屬夾雜(渣)物顆粒沿軋制方向延長,呈條狀或顆粒狀分布于軋制后的鋼板中,由于夾雜物熔點較高,屬脆性夾雜[14]。因此,在HFW焊管水壓試驗中,大量密集分布、呈條帶狀的夾雜(渣)附近是試樣中殘余應力聚集位置,易成為裂紋源,裂紋擴展容易造成爆管開裂。

3.2 對 策

(1)將該熔煉批卷板制成的成品鋼管全部留置復查。

(2)對留置復查的鋼管采取更嚴格的水壓試驗,水壓壓力值計算采用(95%~98%)SMYS,但前提是鋼管管徑與周長不得超差。

(3)加強水壓試驗前在線超聲波的檢驗監控力度,出現探傷報警時應做好標記,然后集中下線復查。同時,水壓試驗后離線超聲波探傷時,在基準探傷靈敏度基礎上提高3 dB,采用手動低速探傷,擴大焊縫區域母材的掃查范圍,保證鋼管焊縫周圍分層、夾雜物能夠有效檢出。

(4)對于鋼管水壓試驗的盲區部分,鋼管管端分層檢測采用超聲波縱波直探頭探傷。探頭采用盲區小、大聲束交區(深度10 mm)的聯合雙晶片直探頭,晶片尺寸8mm×12mm,頻率為5 MHz,探頭隔聲層垂直于探頭移動方向的掃查方式來保證分層缺陷不漏檢。

4 結 語

HFW焊管靜水壓試驗失效涉及到焊縫和原料兩方面質量因素,一旦出現水壓失效,首先要有針對性地查找原因,借助斷口形貌、金相、電鏡分析及機械性能試驗(拉伸、硬度、夏比沖擊)對存在失效可能性的方面要逐一找到證據消除,最終定性失效源頭。其次,由失效原因及分布情況來決定復檢范圍。若是冷焊、模糊焊等焊接原因造成,可確定焊管一次開機范圍內的鋼管復查;若是原料分層、夾雜物、帶鋼邊緣不良等母材缺陷造成,可針對具體卷板熔煉批和上料卷數確定復查范圍;若失效原因嚴重地涉及到整卷或整熔煉批鋼管,可考慮整批降級。最終,通過有效的檢驗機制,保證投入油氣輸送管網中的HFW鋼管安全運行。

[1]李景學.HFW焊管焊接質量的影響因素分析及應對措施[J].焊管,2011,34(2):54-57,62.

[2]介升旗.高頻焊管常見焊接缺陷分析[J].焊管,2003,26(4):47-51.

[3]王旭.油氣輸送管線鋼管制造與裝備技術的現狀與展望[J].鋼管,2012,41(1):7-13.

[4]胡松林.中直徑管線管用HFW焊管的開發及進展[J].鋼管,2013,42(5):9-13.

[5]史宏德,田青超,丁維軍,等.寶鋼HFW石油套管的研發現狀和前景[J].鋼管,2013,42(6):5-8.

[6]GB/T 9711—2011石油天然氣工業管線輸送系統用鋼管[S].北京:中國標準出版社,2011.

[7]CDP-S-NGP-PL-006-2011-2天然氣管道工程鋼管通用技術條件[S].2011.

[8] American Petroleum Institute.APISpec 5L ∶2012 Specification for line pipe[S].45th.Washington,D.C:API Publishing,2012.

[9]GB/T 10561—2005鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法[S].北京:中國標準出版社,2005.

[10]畢洪運,陸明和.HFW直縫焊管焊縫形態與金相檢驗評價[J].寶鋼技術,2006(3):23-26.

[11]黃有陽.高頻焊管金屬流線的形成形態與分析[J].鋼管,2000,29(6):31-36.

[12]中國機械工程學會無損檢測分會.超聲波檢測[M].北京:機械工業出版社,2004.

[13]高惠臨.管線鋼與管線鋼管[M].北京:中國石化出版社,2012.

[14]張莉萍,葛建國,趙愛軍.淺談鋼中夾雜物的控制對鋼質量的影響[J].包鋼科技,2002,28(4):85-88.