低合金高強度Q345B冷軋薄鋼帶的研制開發

劉金元,侯元新,王超群(山東泰山鋼鐵集團有限公司,山東萊蕪271100)

?

低合金高強度Q345B冷軋薄鋼帶的研制開發

劉金元,侯元新,王超群

(山東泰山鋼鐵集團有限公司,山東萊蕪271100)

摘要:根據低合金高強度Q345B冷軋薄鋼帶的質量要求,通過分析不同冷軋壓下率對鋼帶組織性能的影響,確定了產品的冷軋總壓下率及壓下規程;通過探討退火溫度及保溫時間對產品組織性能的影響,確定了產品的退火工藝參數(700℃× 16 h);通過優化平整張力、軋制力等工藝參數,消除了產品的屈服平臺和橫折紋缺陷。泰鋼開發生產的Q345B冷軋薄鋼帶屈服強度≥350 MPa,抗拉強度≥500 MPa,具有沖壓性能好、表面光潔、粗糙度均勻、板形平直、厚度精度高等特點,滿足標準及技術要求,滿足客戶使用要求。 是對文章內容準確、概括而不加評論的簡短陳述。摘要應具有獨立性和完整性。一般以第三人稱的語氣,避免用“我們”、“作者”、“本文”、“本研究”等作為文摘的開頭。

關鍵詞:冷軋薄鋼帶;Q345B;冷軋壓下率;退火;平整

1 前言

泰鋼集團冷軋廠擁有淺槽紊流推拉式酸洗機組、單機架六輥HC可逆軋制機組、電解脫脂機組、全氫光亮罩式退火爐、四輥平整機組、精整機組、拉矯機組等先進的生產設備,具備生產高強度Q345B冷軋薄鋼帶的條件。針對高強度Q345B冷軋薄鋼帶既要滿足沖壓性能又要達到高強度、板形平直、表面光潔、高級厚度精度等技術難題,通過研究冷軋壓下率對鋼帶再結晶溫度的影響,分析不同退火工藝下鋼帶的微觀組織和成形性能變化等,確定鋼帶的生產工藝,成功開發出了Q345B沖壓用低合金高強度冷軋薄鋼帶。

2 產品開發及工藝優化

產品技術要求:規格(1.0~2.0)mm×(720~860)mm;化學成分:C 0.16%~0.2%,Mn 1.2%~1.7%;物理性能:屈服強度≥350 MPa,抗拉強度≥500 MPa,斷后伸長率≥35%(標準要求≥30%),硬度:HRB 65~75,n值≥0.18,r值≥1.4;厚度偏差± 0.02 mm(標準要求±0.12 mm),寬度偏差0~+2 mm(標準要求0~+4 mm);粗糙度:0.6 μm<Ra<1.3 μm;板形平直(不平度≤2 mm,標準要求≤10 mm),表面光潔,無黑斑、氧化色等缺陷。

2.1控制帶材酸洗表面質量

Q345B冷軋基料經鹽酸酸洗機組酸洗后表面存在明顯發黑現象,經軋制后也不能完全消除,影響產品表面質量。分析認為,主要原因是冷軋原料氧化鐵皮增厚,酸洗溶液濃度、溫度偏低,漂洗水pH值偏低,熱風干燥溫度偏低。據此制定相應控制措施。

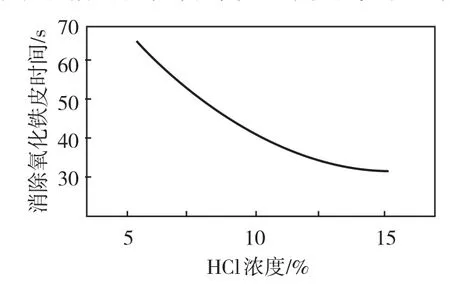

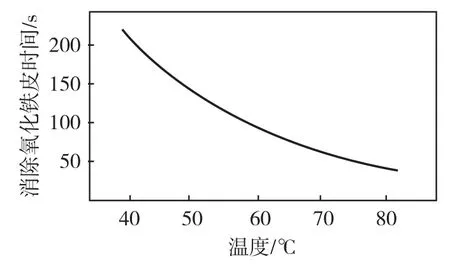

1)提高酸洗鹽酸的濃度和溫度。鹽酸和熱軋鋼帶表面氧化鐵皮的反應能力隨鹽酸濃度和溫度的提高而提高(見圖1、圖2),但提高鹽酸濃度的效果比提高溫度好,當酸濃度從2%增大到25%時,鹽酸酸洗速度增加10倍。因此將4號酸罐鹽酸濃度由145~220 g/L提高到180~240 g/L,1號酸罐鹽酸濃度由45~130 g/L提高到100~120 g/L。通過定期對加熱酸洗鹽酸的石墨加熱器進行疏通,對達不到加熱要求的石墨加熱器進行更換,按工藝規程要求控制各個酸槽的溫度,提高了鋼帶酸洗表面質量。

圖1 酸洗濃度與酸洗時間的關系

圖2 酸洗溫度與酸洗時間的關系

2)提高漂洗水的pH值、熱風干燥溫度和吹邊效果。每次生產之前對酸洗擠干輥和氣缸進行檢查,對存在裂紋、脫膠、磨損嚴重的擠干輥立即進行更換,恢復擠干輥氣缸功能。根據不同位置和不同材質的擠干輥制定換輥周期,在報廢之前進行更換,提高了擠干輥的擠干效果,減少了帶入漂洗槽的酸液,提高了漂洗水的pH值。通過保證加熱蒸汽的壓力≥0.4 MPa,熱風干燥器吹風溫度提高到120℃以上,并且在熱風干燥裝置之前,配備有一對噴吹壓縮空氣的吹邊裝置,該裝置可將積存在鋼帶兩邊的殘液向鋼帶的外側吹刷,消除了酸洗鋼帶邊部帶水的問題。

2.2確定冷軋總壓下率

在冷軋過程中,影響冷軋板沖壓性能的因素有總壓下率、壓下分配、工藝潤滑和張力等,其中總壓下率是最主要的影響因素。冷軋壓下率與加工硬化的關系為冷軋壓下率每增加10%抗拉強度增加50 MPa。根據產品厚度(1.6~1.75 mm)和Q345B鋼種材質偏硬以及軋機軋制能力,采用50%~57%的冷軋總壓下率進行軋制。依據軋制總壓下率公式(h0-h)/h0×100(其中h0為基料厚度,h為軋材厚度),采用厚度為3.5~3.75 mm的冷軋基料進行驗證。因產品經過平整工序,設置0.02 mm的軋制預留量。開發產品設置的冷軋總壓下率不在“臨界變形量”內,不會出現異常粗大的晶粒。

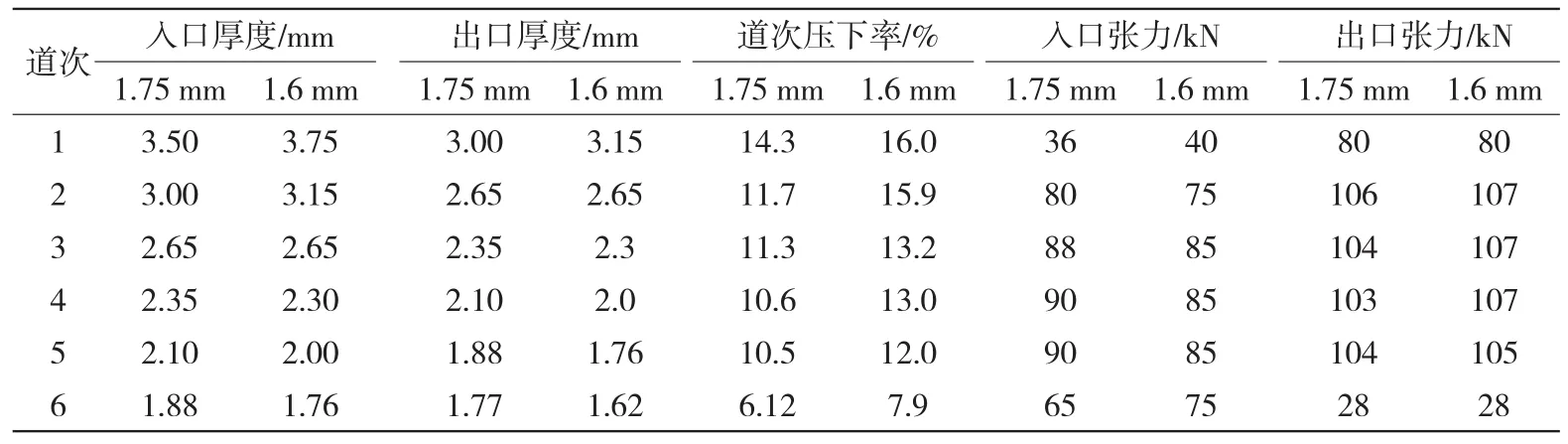

1)冷軋壓下規程的優化。壓下規程是軋制各道次的壓下量分配制度,其目的是在保證產品質量的前提下,使軋機設備能力得到充分的發揮。壓下量分配受到諸多因素的影響,如主電機功率、軋輥強度、材料塑性、潤滑條件和原料尺寸等。為使板形良好,通常以等壓力軋制分配各道次壓下量,即對各道次軋制力來說是相等的,而壓下率是依道次下降的。為了減小原料硬度高的影響,采用減小第1道次軋制力和降低第1道次軋制速度的方式進行軋制。冷軋軋制工藝參數見表1。

表1 1.75 mm及1.6 mm產品冷軋軋制工藝參數

2)冷軋鋼帶組織及性能的分析。冷軋后的金相組織具有明顯冷硬鋼帶的組織特征,主要是鐵素體和片層狀的珠光體。晶粒順著軋制方向伸長、壓扁、破碎,形成纖維狀,同時晶粒內部出現一些相互平行的滑移,出現許多細小的碎塊(小晶塊),即亞晶粒。在亞晶粒的邊界集聚有大量位錯,存在著嚴重的晶格畸變,使晶體的屈服強度和抗拉強度大為增加,這是導致鋼帶屈強比高、伸長率低的主要原因。

2.3制定退火工藝參數

再結晶退火工藝對沖壓用高強度冷軋板成品的再結晶組織、有利織構取向和性能有著重要影響,是保證成品性能的重要工藝環節。Q345B酸洗鋼帶經過冷軋后位錯密度急劇升高,產生的加工硬化只有通過再結晶退火才能消除。冷軋后的組織經過回復、再結晶和晶粒長大過程,最終獲得理想的沖壓性能。

2.3.1再結晶溫度特性

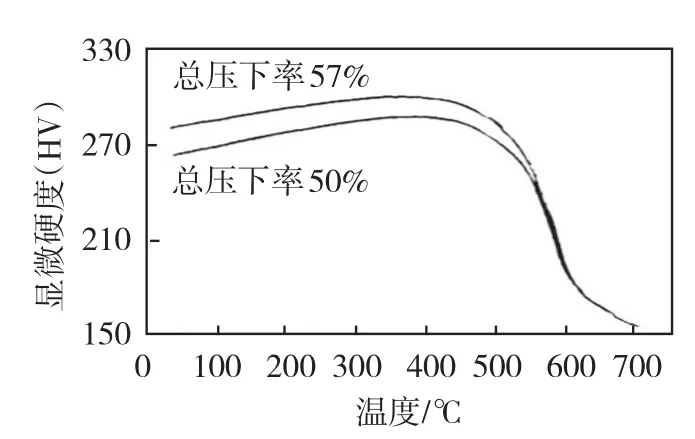

為了掌握Q345B鋼的再結晶特性,采用硬度法測定了總壓下率50%和57%的冷軋鋼帶在400~700℃范圍內的金屬軟化曲線(見圖3)。

當加熱溫度低于400℃時,試樣硬度呈上升趨勢,且在400℃左右硬度出現峰值。而加熱溫度高于400℃,試樣開始回復,其硬度逐漸降低,450℃時,硬度值下降到室溫時的水平。出現硬度上升的原因主要是形變時效,即由于在冷軋之后,鋼中存在大量位錯,在低溫加熱后,α-Fe中的碳、氮原子能夠與位錯發生彈性交互作用,通過擴散富集在位錯周圍,形成柯氏氣團,從而使鋼的硬度增大,塑性和韌性下降。500℃時回復過程劇烈,硬度下降較快;當加熱溫度為560℃左右時,試樣開始再結晶;560~600℃硬度快速下降,此時,晶內大量形核,并迅速長大;600℃時則基本上完成了再結晶過程,之后硬度下降變緩,形成了均勻的再結晶晶粒。

由圖3可以看出,冷軋總壓下率對Q345B冷軋鋼帶再結晶溫度的影響并不明顯,變形量分別為50%和57%兩種試樣的再結晶軟化曲線有著相似的走勢,其再結晶開始溫度都在560℃左右,而終了溫度也都約為660℃,且在560~600℃硬度下降迅速,再結晶過程進行充分。因此再結晶溫度均為600℃左右。由于Q345鋼中微合金元素的加入,阻礙了再結晶晶粒的迅速長大,延緩了再結晶過程,即使有更多的成核核心,也不能很快完成再結晶過程,這也是總壓下率增大而再結晶速度沒有加快的原因。

圖3 Q345B鋼的軟化曲線

2.3.2退火參數對組織的影響

鋼帶冷軋壓下率為57%,不同退火溫度及保溫時間退火后帶材的金相組織如圖4所示。

圖4 試驗鋼不同工藝退火后的金相組織

退火后,鋼帶組織由鐵素體+珠光體+滲碳體組成,珠光體大多分布在鐵素體晶界。660℃×4 h退火后,加工硬化已完全消失,晶粒重新形核并長大,但此時再結晶鐵素體晶粒形狀和大小不規則,滲碳體的含量也較多(圖4a)。680℃×4 h退火后鐵素體晶粒的大小和形狀仍不規則(圖4b)。當溫度升高到700℃×4 h退火后,鐵素體晶粒進一步長大,已充分完成再結晶過程,晶粒內部較完整,其大小和形狀變得均勻,形成了細小均勻的等軸晶(圖4c)。隨著退火溫度的增加,珠光體數量逐漸減少,滲碳體更加彌散分布,但珠光體的分布不均勻,呈條帶狀(圖4c、圖4d)。

在700℃退火時,隨著退火時間的延長,鐵素體晶粒尺寸逐漸增大,但增大幅度較小,保溫時間沒有退火溫度的影響顯著。在罩式退火條件下,為了實現強度與沖壓性能的良好配合,即要控制晶粒度的大小,以保證足夠的強度,又要保證晶粒的充分增長(圖4e),以實現良好的沖壓成形性能。

綜合考慮,Q345B冷軋鋼帶的退火工藝參數為:退火溫度700℃,退火保溫時間16 h,悶罩時間2 h。上述工藝處理后產品的屈服強度362~376 MPa,抗拉強度519~624 MPa,伸長率36%~38%;硬度HRB 67~73。

2.4優化平整工藝

冷軋退火后的Q345B鋼帶在平整過程中產生了橫折紋缺陷,嚴重影響平整后鋼帶的表面質量及其力學性能。表面橫折紋的紋理方向基本上與鋼帶運行方向成90°,出現的寬度范圍大小不一,有時橫折紋貫穿整個板寬,有時出現在一定范圍內,不但肉眼可見,嚴重時有手感。分析認為造成橫折紋缺陷的主要原因是張力和軋制力設定不合理,為此采取調整措施:1)調整張力。在不影響板形和伸長率的前提下,適當減小平整機入口處張力值,減小鋼帶拉應力,可以避免或減輕橫折紋缺陷。2)調整平整軋制力。通過試驗,在平整Q345B鋼帶時,同規格軋制力增加(1 800~1 900)kN,消除了橫折紋缺陷。1.6~1.75 mm厚度Q345B鋼帶平整工藝參數為:開卷張力(25~30)kN,軋制力(4 300~4 600)kN,卷取張力(35~45)kN。

3 結語

按照開發及優化的生產工藝實現了低合金高強度Q345B冷軋薄鋼帶的批量生產,產品檢驗表明,冷軋薄鋼帶力學性能、硬度、尺寸偏差及表面質量全部滿足技術要求。屈服強度≥350 MPa,抗拉強度≥500 MPa,斷后伸長率≥35%;硬度HRB 65~75;n值≥0.18,r值≥1.4;厚偏差度±0.02 mm,寬度偏差0~+2 mm;粗糙度:0.6 μm<Ra<1.3 μm;不平度≤2 mm,表面光潔,無黑斑、氧化色等缺陷。與常規冷軋鋼帶相比,具有沖壓性能好、強度高、表面光潔、粗糙度均勻、板形平直、厚度精度高等特點,廣泛應用于汽車、輕工、機械、石化、建筑、化工等行業。泰鋼開發生產的低合金高強度Q345B冷軋薄鋼帶經客戶使用,完全滿足使用要求。

Development of Q345B High Strength Low Alloy Cold Rolled Steel Strip

LIU Jinyuan, HOU Yuanxin, WANG Chaoqun

(Shandong Taishan Iron and Steel Group Co., Ltd., Laiwu 271100, China)

Abstrraacctt:: According to the quality requirements of high strength low alloy Q345B cold-rolled thin steel strip, based on analysis of different cold rolling reduction ratio on Microstructure and properties of steel strip, the total cold rolling reduction rate and pressure regulation for the products were determined; through the discussion of the annealing temperature and the effects of holding time on the microstructure and properties of the products, the products of annealing process parameters (700℃×16 h) was determined. At the same time, by optimizing the process parameters including flat tension and the rolling force, the yield platform and transverse crease defect of products can be eliminated. The yield strength of the Q345B cold rolled thin steel belt produced in Taishan Steel is more than 350 MPa and the tensile strength is more than 500 MPa. The products have many characteristics such as good stamping performance, smooth surface, uniform roughness, flat plate shape and high thickness accuracy and met the requirements of the standards, technology and customers.

Key worrddss:: cold rolled steel strip; Q345B; cold rolling reduction rate; annealing; flattening

科技論文摘要寫作要求

1)報道性摘要。報道性摘要即資料性摘要或情報性摘要,用來報道論文所反映的作者的主要研究成果,向讀者提供論文中全部創新內容和盡可能多的定量或定性的信息。尤其適用于試驗研究和專題研究類論文。篇幅100~300字。其內容比較詳細,應包括研究的目的、方法、結果和結論,應是具體內容,盡量反映文章的主要信息。重點是結果和結論,將論文創新的、具有特色的內容表達出來。一般情況下,向學術性及技術性科技期刊投稿應選用報道性摘要形式。

2)指示性摘要。僅僅指出文章用什么方法研究了什么問題,而不涉及結果及結論。以數學解析為主的論文、綜述性的文章經常用這種摘要。篇幅一般50~100字。

3)報道—指示性摘要。以報道性文摘的形式表述論文中最重要的內容,即信息價值較高的部分,而以指示性文摘的形式表述其余作者認為不太重要的內容,以避免摘要寫得太長且重點不突出。

(燕明宇)

生產技術

生產技術

作者簡介:劉金元,男,1973年生,1995年畢業于濟南大學計算機科學與技術專業。現為泰鋼冷軋部副部長,高級工程師,從事冷軋工藝研究和產品質量管理工作。

收稿日期:2015-06-18

中圖分類號:TG335.12

文獻標識碼:B

文章編號:1004-4620(2015)06-0014-03