變壓器絕緣系統性能與繞組溫升自動測試系統

Automatic Test System for Transformer Insulation System Performance and Transformer Windings Temperature Rising

許 毅1 陸 斌1 樂 俊1,2

(上海市質量監督檢驗技術研究院1,上海 201114;上海交通大學電子信息與電氣工程學院2,上海 200030)

變壓器絕緣系統性能與繞組溫升自動測試系統

Automatic Test System for Transformer Insulation System Performance and Transformer Windings Temperature Rising

許毅1陸斌1樂俊1,2

(上海市質量監督檢驗技術研究院1,上海201114;上海交通大學電子信息與電氣工程學院2,上海200030)

摘要:對GB 19212.1 (IEC 61558-1)標準中關于電子電路類變壓器產品中繞組溫升的型式試驗項目進行了研究。基于LabVIEW圖形化編程環境,采用模塊化結構設計,研發了一套智能自動化測試系統。該系統可完成包括試驗設備控制、數據分析、實時監測、定時采集與算法處理、試驗方案保存與原始記錄生成等一系列功能。試驗表明,該系統實現了毫秒級物理斷開、同步切換和定時采集,克服了溫升試驗中以往傳統人工測試的諸多不確定性,顯著減少了人員在線時間,有效保證了試驗可復制性、結果一致性和可追溯性。

關鍵詞:變壓器繞組溫升發熱試驗型式試驗熱阻法

Abstract:The type test items about temperature rising of windings listed in GB 19212.1 (IEC 61558-1) for electronic circuit transformers are researched. Based on LabVIEW graphical programming environment, by using modular structure design, an intelligent automatic test system has been developed. A series of functions, including experimental equipment control, data analysis, real time monitoring, timing acquisition and algorithm processing, test schemes preservation and original record generation, etc., can be achieved by this system. The test results show that this system implements millisecond physical disconnection, synchronous switching and timing acquisition, and overcomes the uncertainty in traditional manual tests, and significantly reduce personnel time spent online, and effectively ensure the reproducibility, consistency and traceability of the test results.

Keywords:TransformerWindingTemperature riseHeat generation testType testThermal resistance method

0引言

作為電子電路中的重要零部件產品之一的變壓器,溫升是考核其技術性能的一個重要指標。溫升體現了變壓器絕緣材料的等級和絕緣系統的性能,影響著電子電路及其所構成整機產品的使用性能和安全,是產品認證進行型式試驗的主要測試項目。鑒于目前國內實驗室測試設備之間可集成度相對低下,而變壓器溫升試驗流程的復雜度高且環節多,檢測實驗室在不斷擴展檢測業務和資質所覆蓋產品范圍的同時,更要提升自身檢測能力。涉及測試設備的控制電路集成、檢測流程自動化程度的提高、工控機軟件的開發都勢在必行。

本文針對實驗室較底層的、普遍、通用的試驗儀器設備,也是構成電路和性能檢測的基本設備(即交直流電源、電子負載、熱電數據采集設備等)進行自動化測試平臺的構建。基于LabVIEW圖形化編程環境,采用系統模塊化設計,開發了一套針對變壓器溫升試驗的計算機自動化控制與測試系統。該系統嚴格遵循GB 19212.1(IEC 61558-1)標準和實施細則的測試要求,采用熱阻法并使用離線測試和經驗公式計算,完成對變壓器繞組溫升的系列測試過程,并最終生成原始記錄文檔,以縮短測試周期、減少人員在線時間為目標,服務于檢測實驗室或變壓器生產廠商,使測試工程師能夠方便、快捷、準確地完成檢測項目并出具檢測報告。

1絕緣材料與變壓器溫升

對于電子電路類變壓器的溫升檢驗,適用標準主要依據GB 19212.1(IEC 61558-1,IDT)《電力變壓器、電源、電抗器和類似產品的安全第1部分:通用要求和試驗》[1-2]進行,構成變壓器的各個繞組的發熱情況是溫升試驗的主要測試內容。繞組熱點溫度的測試方法分為直接測量法和間接計算法。直接測量法必須在繞組內埋設傳感器;對絕緣結構設計要求較高且熱點位置難以確定,故一般考慮間接計算法。間接計算法可進一步分為熱阻法(使用經驗公式計算)、熱電類比法、BP神經網絡模型法等[3]。最常用也是國際電工委員會和國家標準推薦的測量方式是熱阻法,其適用范圍廣,具有較好的普適性、可移植性和擴展性,目前仍是檢測機構進行繞組溫升試驗普遍采用的方法。熱阻法的原理是根據金屬導體材料的電阻會隨溫度的增加而增大,考慮在一定范圍內,電阻值隨溫度的變化規律為某一簡單的函數關系[4]。由于使用熱阻法需要在直流測試電路中對各繞組的熱電阻值進行測量,而變壓器輸入端為交流供電,因此目前廣泛使用的測試方式一般為離線測試,即在變壓器斷電后測量。此外,也有在線測試方法考慮將交流供電部分與直流測試線路隔離,基本原理是使用濾波電路。目前可用的設備多數只針對電機或電抗器等單線圈的情況進行,對于變壓器產品的測試,只能適用于初級繞組的測量,對次級繞組的情況則不適用。

GB 19212.1(IEC 61558-1)認證標準主要是針對干式變壓器、電源(包括開關型電源)和電抗器進行型式試驗,其繞組可以是包封式或非包封式[1-2]。標準第14章(稱為“發熱”試驗)是用以確保在正常使用時,變壓器及其支承件的溫度不得過高。具體試驗方法是根據絕緣系統各部(例如,骨架以及與繞組接觸的任何其他絕緣材料)的絕緣等級,檢驗規定狀態下變壓器繞組等關鍵功能部件的溫升是否超過了最高限值溫度(即是否有局部過熱發生),如外部外殼、手柄和類似零部件(若適用)、供外部導線用的端子和開關的端子、內部和外部布線的絕緣、裂變可能會影響安全的材料零部件、支承件、印制電路板等各處。在試驗中和試驗后,檢查電氣連接、密封情況、過載保護裝置狀態及爬電距離和電氣間隙不得小于規定值等,并以此確定變壓器在工作運行狀態和超額定負載狀態下的熱狀態及相關參數。

在實際試驗過程中,數據采集可分為兩部分:對變壓器外殼等其他部位的溫度可直接使用熱電偶進行布點測量,而對于繞組部位的溫升使用間接測量電阻的方式[4]。關于繞組溫升的熱阻法離線測試[5],一方面,采用直流測量其線圈(一般為銅質)的電阻值時需切斷變壓器輸入端的交流電源,且由于繞阻有較大的時間常數,在斷電后需經過一定的延時后(由變壓器的重量決定)才能準確讀數。另一方面,繞組的溫度與電阻值從切斷電源時便開始下降,因而要獲得斷電瞬時的熱態電阻值,需使用數學回歸算法(俗稱外推法)。具體步驟是在變壓器發熱達到溫度穩定后,斷開電路,在相等的時間段內(一般30~60 s)多次快速測量繞組熱態電阻值(采樣時間間隔應不大于2 s),再將測得的相當點數的電阻離散數據進行擬合(以時間為橫軸,電阻值為縱軸,擬合成一條指數變化的平滑曲線),將得到的時間-電阻變化曲線使用數學回歸算法延伸,得到斷電時刻的熱態電阻值,將冷、熱態電阻值代入經驗公式中,計算繞組的最終溫升值。由于被測繞組在剛斷電的短時間內,溫度變化斜率較大,可近似看作是線性下降,因此使用線性回歸算法進行簡化就可方便推算出斷電瞬時的阻值。

2自動測試系統的硬件構架

2.1 構成測試電路的儀器設備與連接

構成自動化測試系統的硬件控制設備包括工控機和自行開發研制的集成化繼電器的控制模塊組(命名為“變壓器測量控制單元”)。

本系統是以實現2個同型號的變壓器受試樣品(device under test,DUT)(4路次級輸出)并行測試為基本配備,檢測實驗室可根據自身設備配備情況和業務需求進行相應擴展。

測試設備的選用包括:可編程交直流電源(如EC1000S,日本NF),為變壓器初級繞組提供交流輸入電壓和頻率設定;交流電子負載(如ZSAC1426,德國H&H)4臺,用于向并行測試的2個變壓器DUT的4個次級繞組提供負載,構成回路,同時也能監測和輸出次級輸出電路的部分電參數;數據采集儀(如34970A,Agilent)并配置3塊數據采集卡;數字功率計(如WT210,橫河儀器),用于監測和輸出變壓器初級電路的電參數(該設備是為開發“短路和過載保護”試驗的自動化測試而預留,在發熱試驗中非必備)。

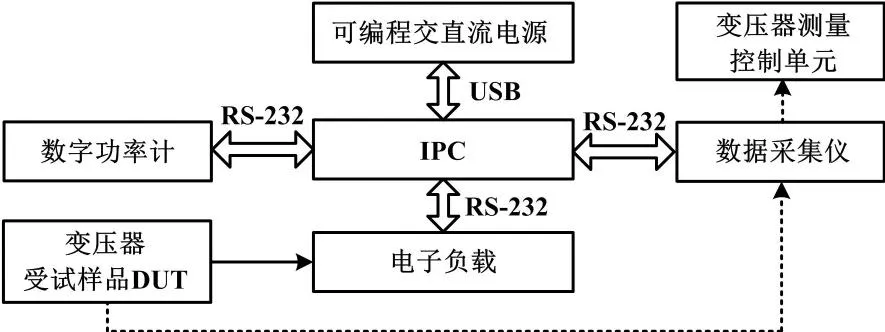

各測試設備與工控機計算機、變壓器測量控制單元、變壓器受試樣品之間基本測試連接的示例如圖1所示。系統可支持測試設備的多種擴展接口,包括RS-232、USB、GPIB、RS- 485等。

圖1 自動測試系統測試設備的基本連接示例圖

2.2 自動測試系統的控制電路設計

變壓器自動測試系統中控制電路的詳細配套與安裝設計如圖2硬件接線圖所示。變壓器測量控制單元由兩塊繼電器驅動板(圖2中驅動板1、2)和另外4組短路繼電器(圖2中BJ1~4)構成,其中4組短路繼電器是為本系統融入和進一步開發變壓器“短路和過載保護”試驗的自動化測試而設置和預留的,用于次級繞組短路。

整個自動測試系統的軟件部分安裝在工控機上,而作為重要控制部件的變壓器測量控制單元,是一個類似黑盒子的集成組件。該組件可根據工控機的控制指令進行多個繼電器的同步切換與組合,實現對各測試設備的輸出打開或關閉,以及監測、采集信道的接通或斷開,從而完成不同測試功能與全部流程。檢測工程師只要根據外部接線說明連接電路和對應信道即可,工控機軟件將會根據流程自動完成內部驅動與配置。

圖2 自動測試系統的硬件接線圖

3自動測試系統的軟件構架

自動測試系統的配套軟件采用模塊化結構設計,軟件結構如圖3所示。

圖3 自動測試系統的軟件結構圖

4自動化測試操作流程

發熱試驗過程的主要環節[4]均參照和遵循標準GB 19212.1(IEC 61558-1,IDT)[1-2]及其實施細則的技術要求進行。自動化測試系統完成的具體操作流程設置如圖4所示。

圖4 自動測試系統的發熱試驗操作流程圖

本文僅以系統對單試樣即1個變壓器DUT(1路輸出)進行試驗的簡單情況作為例子說明,雙試樣及多路輸出的情況均可參照復制。

4.1 試驗準備

4.1.1試驗方案配置

將待測變壓器樣品DUT接入供電回路,輸入端連接可編程交直流電源,輸出端連接電子負載,構成回路。同時完成測量電路的連接,配置3塊數據采集卡(其中第3塊板卡在連接好測試電路后不需手動配置,在整個自動測試流程中將由工控機指令自動配置完成)。

采集卡1(熱電偶板卡):功用是采集環境溫度和變壓器繞組及支承件等布點處的溫度。配置該板卡即對試驗區域的環境溫度和變壓器可直接測量溫度的位置進行布點。環境溫度布點要在離樣品有一定距離而不會對溫度讀數有影響的位置處;在變壓器其他部分(除繞組外)可直接測量溫度的位置,如外殼、支承件表面、絕緣材料最熱點等,粘貼熱電偶,測量其溫度值即可。熱電偶的選擇和安放的位置要使其對被測部分的溫度影響最小(對熱電偶測量點的具體要求參見標準GB 19212.1/IEC 61558-1[1-2]規定)。同時,本系統特別要求在各輸入和輸出繞組上盡可能靠近線圈最熱點的位置粘貼熱電偶。所采集數據將作為溫度穩定第一次初步判定的依據,用以減少判定時間和采集頻次。

采集卡2(電阻測量板卡):功用是采集變壓器初次級繞組的電阻值(四端法測量)。配置該板卡即選擇被測繞組的電阻測試點進行預置。特別注意,對于帶有電容或電阻的電路類型,需將測試斷路點選在繞組引線的兩端,避免電路中電容電阻等對該繞組自身阻值測量的影響。

采集卡3(控制板卡):功用是采集“變壓器測量控制單元”內各繼電器吸合或斷開的開關量(自動配置)。

完成上述試前的硬件連接和配置后,在工控機上完成對應的軟件配置,即在工控機軟件中,根據變壓器樣品的類別,選擇所屬類型、設置試驗樣品的個數;在“試驗方案”界面上,進行變壓器信息設置(錄入樣品型號、計算和錄入變壓器的額定輸入和輸出參數、絕緣材料等級等)、電子負載配置(試驗使用ZSAC1426臺數、與變壓器對應繞組的連接編號)和數據采集儀溫度采集部分的設置(熱電偶布點部位名稱與采集通道的標定、該部位的要求限溫(參見標準GB 19212.1/IEC 61558-1表1[1-2])、程序是否對該通道的溫度進行實時監測和穩定判斷,并寫入保存。

4.1.2聯機

將工控機上安裝的自動測試系統和測試設備進行通信軟連接,對所有設備初始化設置,確保各設備正常聯通。

4.1.3采集冷態值

用數據采集儀34970A采集變壓器DUT中待測繞組未開始發熱時的冷態電阻值R1,并同時采集此時的環境溫度t1。

試驗準備完成后,開始發熱試驗。

4.2 額定負載下測量穩定電流

4.2.1設定電路額定參數(恒阻)

根據待測變壓器的額定輸入參數(如AC 230 V,50 Hz)設定電源EC1000S的輸出電壓和頻率;將電子負載ZSAC的操作模式設置為恒阻模式,并設定該負載為在額定輸出電壓以及在額定功率因數(對交流電流)下能產生額定輸出的阻抗,即將電阻值設定為根據待測變壓器的額定輸出參數(如SS VAC,130 W)計算出的電阻值23.27 Ω。

4.2.2判斷電流穩定

電源EC1000S和電子負載ZSAC輸出打開,接通回路,實時采集電子負載ZSAC的電壓值,并進行電流穩定判斷(恒阻模式下,電壓穩定即為電流穩定)。判斷穩定方法是電子負載ZSAC在1 min內采集6個數據點(10 s/次),6個點的最大值和最小值之差若小于0.01 V,則視為輸出端電流已穩定。

4.2.3讀電流穩定值

讀取此時的電流值I,作為變壓器輸出端的電流穩定值。電源EC1000S和電子負載ZSAC輸出關閉,斷開回路。

4.3 穩定電流下測量繞組溫升

4.3.1重新設定電路參數(恒流)

將電源EC1000S電壓升高10%(1.1Un),其余參數保持不變。考慮到供電電網的電壓時常會有波動,升高試驗電壓的目的是考核變壓器產品在實際應用時,超出額定范圍10%的電壓上浮不會造成設備超溫故障。將電子負載ZSAC的操作模式修改為恒流模式,電流值設定為上一步采集的穩定電流I。此后,電路無需再作改變。設定完畢后,電源EC1000S和電子負載ZSAC輸出打開,接通回路。

4.3.2監測布點溫度

根據“試驗方案”中設置的監測通道,監測試驗中變壓器上布點的溫度變化情況,以溫度監測表和曲線圖記錄實時數據。

4.3.3初步判斷溫度穩定

根據“試驗方案配置”中設置的判斷通道,判斷該通道采集的溫度是否達到穩定,方法為數據采集儀34970A在1 min內采集6個數據點(10 s采集一次),1 min內采集數據的最大值和最小值之差小于0.1 K,則初步判定為溫度基本穩定。溫度穩定后,電源EC1000S和電子負載ZSAC輸出關閉,斷開回路。

4.3.4間歇工作循環測定

電源EC1000S和電子負載ZSAC輸出打開,接通回路,系統將通電時間設定為15 min(可根據樣品實際情況調整)。時延結束后,電源EC1000S和電子負載ZSAC輸出關閉,斷開回路,進行“采集電阻、計算溫升”步驟。

4.3.5最終判斷溫度穩定

通過往復進行間歇工作(通電15 min)循環測定(采集電阻計算溫升)的方法,直到變壓器達到精確穩定狀態。連續3次“間歇工作循環測定”后,對計算得到繞組溫度(Δt+t2)的差值進行判斷。當變壓器上各繞組3次測量結果的溫差均小于1 K時,則判定變壓器DUT已達到溫度穩定;否則,重復進行 “間歇工作循環測定”步驟3次,直至判定溫差均小于1 K,試驗結束。

將最后一次“間歇工作循環測定”中所采集電阻計算得到的溫升數據結果作為變壓器待測繞組的發熱試驗最終數據。

4.4 數據處理

4.4.1采集熱態值

每隔一個相等的時間間隔(2 s),采用數據采集儀34970A采集繞組的電阻值,連續采集10個數據點,同時采集此時的環境溫度t2。

4.4.2時間-電阻離散值擬合

將采集的10個電阻值以時間關系擬合得到時間-電阻曲線,擬合算法庫設置為最小二乘法、最小絕對殘差、Bisquare 3種算法可選用(默認設置為常用的最小二乘法)。

4.4.3線性回歸計算熱態電阻

根據時間-電阻擬合曲線,用數學回歸法(線性回歸)推算斷電瞬時變壓器繞組的熱態電阻值R2。

4.4.4經驗公式計算繞組溫升

由得到的環境溫度t1、t2、冷態電阻R1和最終穩定狀態時的熱態電阻R2,根據電阻-溫升經驗公式計算繞組溫升:

(1)

式中:Δt為高于t2溫升,最高溫度就等于Δt+t2;R1為在環境溫度t1下試驗開始時的電阻;R2為達到穩定狀態時、試驗結束時的電阻;k為散熱系數相關,對銅k=234.5,對鋁k=225;t1為試驗開始時的環境溫度;t2為試驗結束時的環境溫度。

如果試驗區域的實測溫度與額定環境溫度有差異,按照標準規定進行修正后使用。本系統流程中預設的環境溫度修正值為25 ℃。

4.5 超溫和斷電驗證保護

4.5.1超溫保護

超溫保護模塊用以判斷溫度是否超過限溫。從“監測布點溫度”開始,啟動超溫保護程序,實時監測熱電偶測得的布點溫度是否超過最初試驗方案中設置的繞組絕緣材料能承受的最高限制溫度(由選用的絕緣材料等級確定)。一旦超出,試驗結束。

4.5.2斷電驗證保護

考慮到變壓器測量控制單元內繼電器存在故障和動作未響應的可能,斷開回路后,若次級繞組兩端仍存在交流電壓,會造成直流電阻測量儀器(即數據采集儀34970A)的損壞。因此在采集電阻之前,系統先采集電子負載上的電壓進行判定,若電壓小于3 V,則表示變壓器上能量已被釋放,可進行電阻值采集;否則判定繼電器可能故障,試驗結束。

5基于LabVIEW開發環境的軟件編寫

基于LabVIEW2012開發人機交互軟件程序,自動測試系統進行發熱試驗的主程序界面庫包括:菜單欄(變壓器類型、操作、幫助)、試驗列表、試驗方案、初始測量、發熱試驗及監控界面等。

6實驗結果

針對電子電路類變壓器產品中繞組溫升的型式試驗項目,研發了一套智能自動化測試系統。該系統應用的優越性體現在以下幾個方面。

① 標準中繞組發熱試驗的熱阻法實施過程要求以相等的時間間隔且迅速采樣(≤2 s),采用計算機和集成控制電路使測試設備迅速進入使能結構,完成毫秒級物理斷開、同步切換和定時采集,能精確斷電時間、提高測量數據點的準確性,克服了以往傳統人工測試的諸多不確定性,有效地保證了試驗可復制性、結果一致性和可追溯性。

② 降低人為誤差概率,提高檢測結果的準確性。比對手動測試的試驗案例,在冷態電阻的誤差、延時時間引起的誤差、熱態電阻的誤差以及重復性等多方面的不確定度來源方面[6],采用該自動測試系統可明顯降低誤差量值,其合成標準不確定度可減少至少20%(詳細的演算和推導過程會在后續文章中給出)。

③ 輔助功能模塊保證安全性。系統主控電路具備基本安全防護,在電流或電壓過載、電路未斷開、溫度超過限值等錯誤和特殊情況下,能保證測試儀器不被損壞。

④ 提高檢測效率。該系統具備多路重置性,目前將2個變壓器樣品并行測試作為基本配備,預留控制端口也為未來更多樣品的并行測試埋下進一步開發的潛在可能性,可明顯提高測試設備使用率。特別在進行同型號產品的批量測試時,更能凸顯其高效性。

⑤ 較大程度上縮短了人員在線時間。將檢測工程師從單一冗長且繁瑣的測試過程中解放出來,提高人員工作效率。

⑥ 降低對實驗室工作人員的要求。采用類似黑盒子式的操作方式,使試驗操作人員在不必深入理解設備底層情況下,也能通過調用計算機程序和簡單的初始配置來完成復雜的測試流程。

7結束語

本文所研發的電子電路類變壓器溫升自動測試系統,是針對實驗室中構成電路回路的基礎設備(如電源、負載等)和通用測量設備(如數據采集儀、萬用表等熱電參數測量儀器等)所進行的軟硬件開發,具備可擴展性和可移植性,將為后期帶動實驗室其他檢測試驗項目的自動化流程與系統開發提供重要的技術支撐和有效示范。

目前,對該系統的模塊化設計進行進一步升級和擴展,以實現其他變壓器認證試驗項目,包括“空載輸出電壓、負載輸出電壓和輸出電流”和“短路和過載保護”(業內俗稱“異常”試驗)的測試流程,從而將變壓器產品型式試驗中復雜度最高的3項重要試驗全部自動化。該項工作已在進行中。

參考文獻

[1] 國家質量監督檢驗檢疫總局.GB 19212.1-2008電力變壓器、電源、電抗器和類似產品的安全第1部分:通用要求和試驗[S].北京:中國標準出版社,2008.

[2] International Electrotechnical Commission.IEC 61558-1:2005 Safety of power transformers,power supplies,reactors and similar products-Part1:General requirements and tests[S].Geneva,Switzerland:IEC Central Office,2005.

[3] 馮建勤,趙楠,宋海龍.變壓器繞組溫升的幾種算法比較[J].電子設計工程,2013,21(8):68-70.

[4] Torriano F,Chaaban M,Piche P.Numerical study of parameters affecting the temperature distribution in a disc-type transformer winding[J].Applied Thermal Engineering,2010,30(14-l5):2034-2044.

[5] 張紅,鄧雷.用熱阻法測量變壓器繞組的溫升[C]//2002全國電工測試技術學術交流會論文集,2002:167-169.

[6] 于玲,宮赤霄,王忠.電源變壓器溫升試驗中(繞組法)的影響因素及不確定度的評估[J].環境技術,2008(2):36-40.

中圖分類號:TH73;TP23

文獻標志碼:A

DOI:10.16086/j.cnki.issn1000-0380.201507019

國家科技支撐計劃基金資助項目(編號:2013BAK04B04)。

修改稿收到日期:2015-04-14。

第一作者許毅(1979-),女,2009年畢業于上海交通大學通信工程專業,獲博士學位,高級工程師;主要從事電子電器與家用電器質量檢測等相關科技項目和標準化的研究。