下向MAG焊熔池在外加高頻交變磁場下的自動成形控制

王瑞紅

(煙臺汽車工程職業學院,山東 煙臺265500)

0 前言

隨著造船、石油化工等工業的發展,空間焊接結構件的自動加工需求日漸增多,下向熔化極活性氣體保護焊(MAG)憑借其焊接質量好、焊縫成形好、焊接速度快等優點,已廣泛使用。重力會在應用大焊接電流時破壞熔池成形平衡,造成鐵液流淌,導致焊縫熔合不好、厚度不均等問題,而當應用小焊接電流時,會降低焊接效率[1]。激光焊+電弧焊等高密度焊接工藝能量密度高,焊接效率好,但其成本高、現場適應性差等缺點,導致無法被廣泛應用。

研究表明,后置、前置進給技術會使電弧偏斜,一定程度上減小重力影響。而外加電磁力的全位置焊能明顯減小熔池重力的不利影響,當前磁控焊接研究主要對象是水平位置焊。目前國內外研究集中在磁控電弧對水平位置焊焊縫熔覆率、焊縫尺寸以及組織性能的影響。在此主要研究外加交變磁場作用熔池的下向焊接,通過電渦流效應減小重力對熔池失穩的不利影響,最終實現下向焊的高效化。

1 下向焊熔池失穩及控制

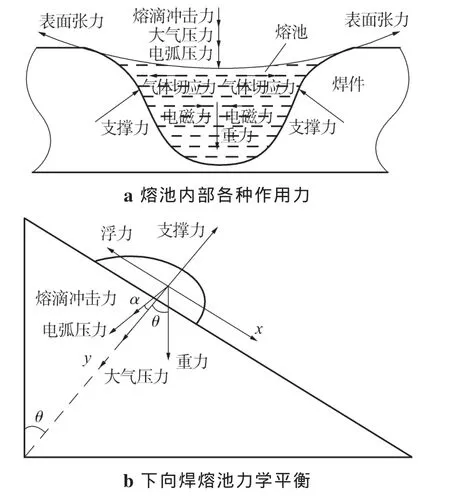

在焊接過程中,電弧加熱母材,母材熔化形成熔池。電弧加熱時中心和周圍產生溫差導致表面張力差,最終對熔池內部的流通狀態產生重要影響。浮力Fu、表面張力σ和電磁力Fe等內部作用力加上電弧壓力Fa、大氣壓力Fp、熔滴沖擊力Fd等外部作用力嚴重影響熔池形狀。其中內部作用力推動液態金屬流動并影響熔池形狀形成,但不會直接影響下向焊接失穩流淌或熔池塌陷,如圖1所示。

圖1 下向焊熔池的各種作用力

在一定焊接條件下,大氣壓力和支撐力可認為大小不變,工程中焊槍與工件表面傾斜角α來防止熔池流淌成形,并且α需控制在20°以內,否則不利于工藝穩定,所以提高電弧力、熔滴沖擊力對于提高熔池穩定意義不大。重力在下向焊中對熔池的影響一直存在,并且熔池失穩作用力隨空間位置不斷變化,為了增強熔池的穩定成形,研究如何消除熔池重力分量有十分重要的意義。

目前主要有兩種方法降低重力在焊接過程中的不利影響:一種是控制熱輸入,減小熱輸入保證快速冷卻;另一種是控制力,改變熔池作用力降低熔池重力在不同空間位置的影響。因此施加在熔池內部的非接觸力能極大減少重力分量的不利影響,對于研究下向MAG焊高效化焊接意義深遠。

2 電渦流效應在下向 MAG焊中的應用

利用電渦流效應即介質中有變化的磁場便生成感生電流的原理產生的作用力,其應用于實際生產中,例如板坯電磁成形技術在壓力加工行業中的應用以及利用電渦流效應原理的電磁軟連鑄技術。

當高頻交變磁場作用在熔池外部,電渦流效應會使熔池內產生一定電渦流力,而產生的電渦流力會減小重力對全位置熔池的不利影響。基于此原理的新型勵磁裝置原理示意如圖2所示[2]。

圖2 外加高頻交變電磁場的結構原理示意

該勵磁結構包含線圈 0、線圈1以及線圈2三組線圈,當高頻交變電流作用在任意線圈時,熔池中會產生高頻交變磁場。熔池內磁場強度B0和B1在交變電流和反相位時加強,生成高頻交變磁場如圖2所示,此時會在熔池內部與磁力線垂直的平面上產成渦流,并與高頻交變磁場作用生成電渦流力。大密度的磁力線在熔池上部,其作用力大小正比于磁感應強度平方,方向F1=f1-f2與f1相同;B0和B2在交變電流和反相位時加強,此時在熔池內部產生斜向右方的附加電磁合力F2。

3 電渦流力模擬仿真

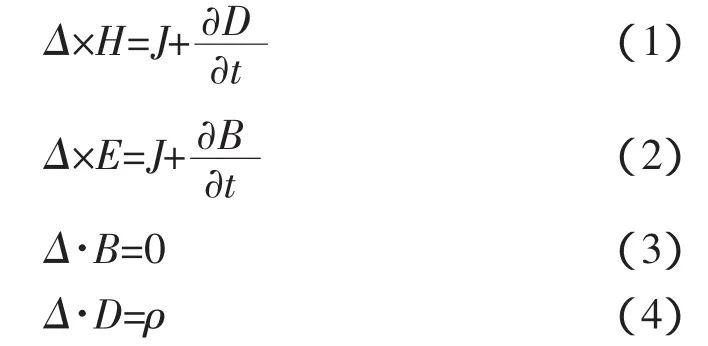

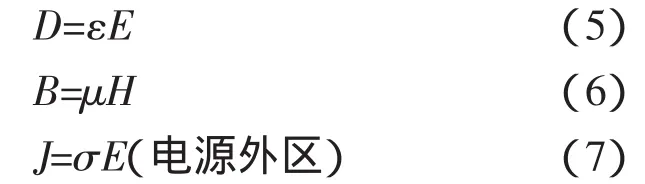

依據電磁理論可知,外加交變磁場MAG焊中渦流場和電磁場的分布符合麥克斯韋方程[2]

式中 H為磁場強度;B為磁感應強度;D為電位移;E為電場強度;J為電流密度;ρ為電荷密度。

增加三個獨立方程可得到確定解

式中 ε為介電常數;μ為磁導率;σ為電導率。

因為施加在下向焊的交變磁場頻率低于1010Hz,?D/?t與 J相比很小,簡化式(1)為

為了簡化求解過程,對模型做出以下假設:所有媒質電磁參數都是各向同性,滿足線性條件;線匝無間隙,所有空間均被填充;自然邊界條件即選擇三倍激勵源焊接工件區域為無窮遠邊界。

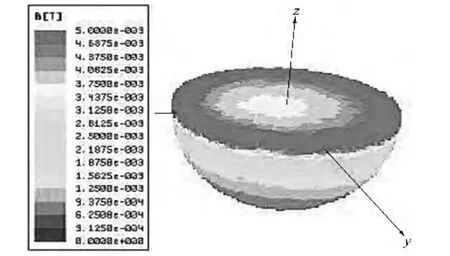

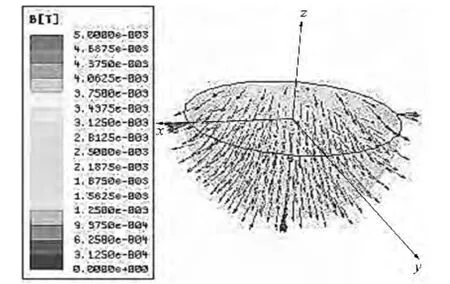

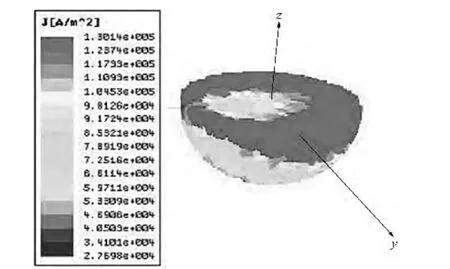

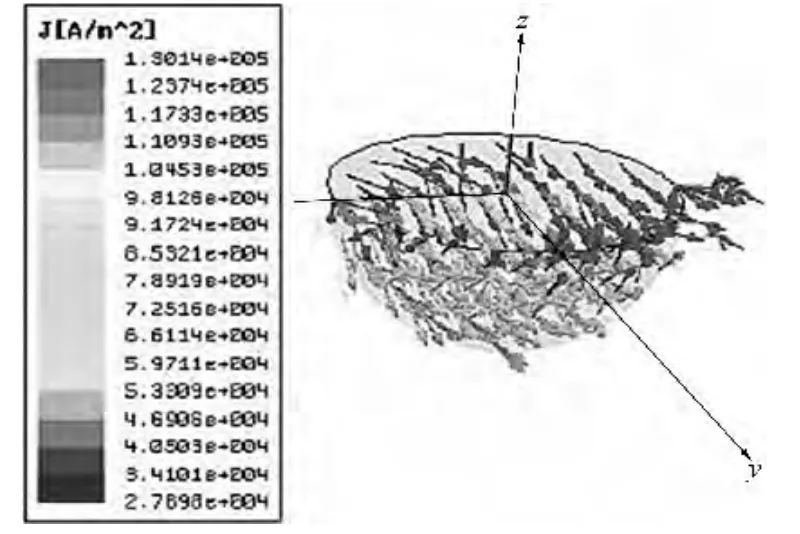

為了使焊接電弧焊接過程穩定燃燒,焊槍應伸出一定的焊絲以便保證工件與焊槍有一定高度。在工件高度10 mm、勵磁頻率1 700 Hz、勵磁載荷90安匝條件下,選擇200 mm×100 mm×8 mm的焊接工件,焊接工件中心熔池設置5 mm半徑的半球,線圈0、線圈1通入相反相位勵磁電流,結果如圖3~圖6所示。

圖3 氣隙為10 mm 磁感應強度B幅值分布(單位:T)

圖4 90安匝時熔池內磁感應強場B矢量分布(單位:T)

由圖 3、圖 4可知,中心熔池磁感應強度弱但周邊強,上部熔池磁感應強度強、下部弱。熔池磁感應強度沿z軸對稱,yz軸右側熔池磁感應強、左側較弱。

由圖5、圖6可知,感應電流在熔池內分布y軸方向頂端磁感應渦流強,下端弱。

圖5 熔池內感應電流J幅值分布情況(單位:A/m2)

4 熔池電渦流力模擬

圖6 熔池內感應電流矢量J分布(單位:A/m2)

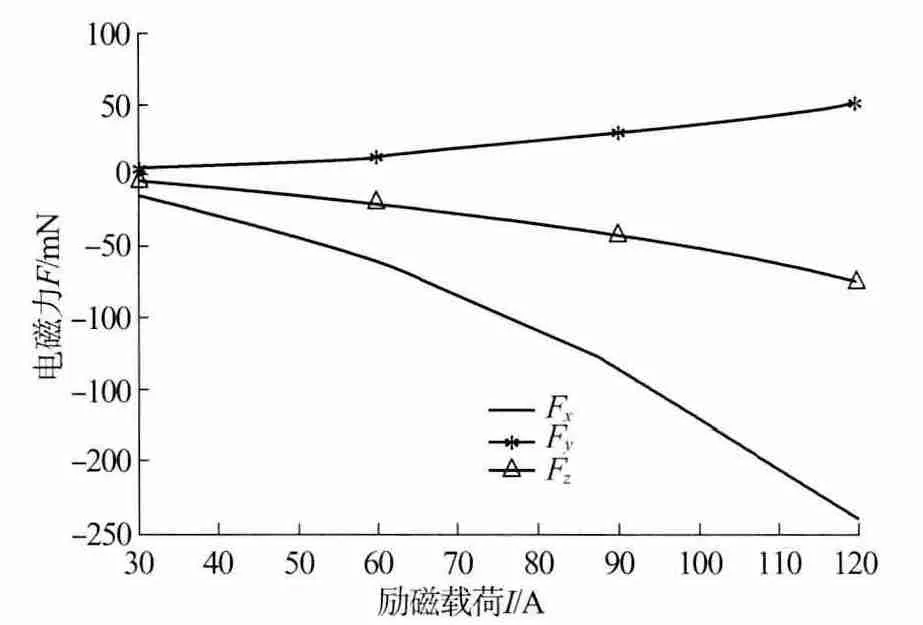

研究焊接熔池,模擬不同頻率、不同勵磁載荷下電渦流力的變化,從而制定適當的工作參數。在交變勵磁電流頻率1 700 Hz、磁芯距離工件氣隙10 mm條件下,選擇Q235鋼焊接試件,分別以電流載荷30、60、90、120 安匝進行電磁力模擬仿真,結果如圖7所示。

圖7 勵磁載荷變化時電磁力的變化情況

由圖7可知,電磁力的分量Fx和Fz都是負方向,隨電流載荷的增大而增大,Fx增大程度明顯。電磁力分量Fy為正方向,隨著電流載荷的增大而增大,但數值上小于Fx與Fz,分析過程忽略Fy對熔池的影響。

在90安匝交變勵磁電流載荷、10 mm的氣隙條件下,焊接試件Q235鋼,分別以100 Hz、500 Hz、1 700 Hz、3 500 Hz、5 000 Hz 、10 000 Hz的勵磁電流頻率模擬電磁場,結果如圖8所示。由圖8可知,隨著頻率的增加,Fx和Fy增大,但Fz基本不變,Fx在1 700 Hz后變化很小。

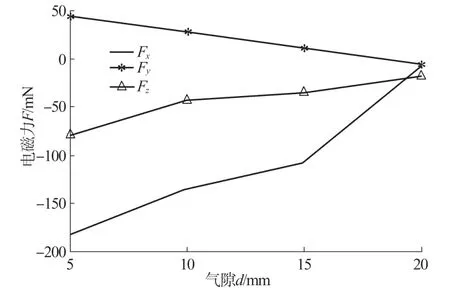

在交變勵磁電流載荷90安匝、勵磁電流頻率1 700 Hz條件下,選擇焊接試件Q235,進行5 mm、10 mm、15 mm、20 mm的氣隙渦流場電磁力模擬仿真,模擬結果如圖9所示。由圖9可知,Fx和Fz隨著氣隙增大而減小,當氣隙小于10 mm時,Fz變化較大,隨后減小;當氣隙大于15 mm時,Fy急劇減小。

圖8 頻率變化時電磁力的變化情況

圖9 氣隙變化時電磁力的變化情況

5 試驗及分析

進行45°和90°下向焊未加、施加高頻交變磁場來驗證外加高頻交變磁場產生電渦流力消除重力分量。

進行勵磁頻率3 300 Hz的外加交變磁場焊接試驗,分析相同勵磁頻率下不同勵磁電流所產生的焊接效果。選擇保護氣 φ(CO2)80%+φ(Ar)20%,在流量15 L/min、焊接電流190 A、電弧電壓18 V、焊接速度6 mm/s、送絲速度80 mm/s條件下,選擇0 A、4 A、7.5 A和10 A勵磁電流,焊接結果如圖10所示。由圖10可知,沒有磁場的焊接過程熔池出現流淌,金屬堆積在熔池尾部,成形差。當勵磁電流4 A、7.5 A時,金屬堆積基本沒有出現;當勵磁電流達10 A時,尾部金屬也堆積,這是由于提高勵磁電流不但增加了附加電磁力,有利于熔池成形,而且生成渦流熱,影響金屬熔池的流淌性。

圖10 45°下向焊在不同勵磁電流時焊接效果

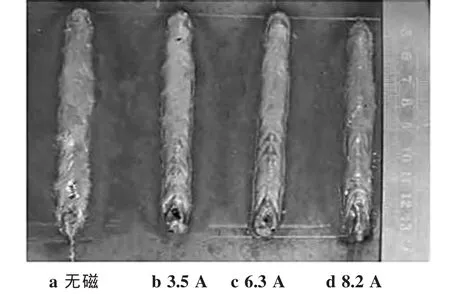

選擇焊接保護氣為φ(CO2)80%+φ(Ar)20%,在流量15 L/min、電弧電壓176 V、焊接電流150 A、焊接速度6 mm/s、送絲速度70 mm/s條件下,進行3 300 Hz的90°下向焊工藝,焊接結果如圖11所示。由圖11可知,未加磁場時,重力導致熔池金屬脫落,產生中間凹的形貌;當勵磁電流3.5 A時,減弱了凹坑現象;當勵磁電流6.3 A、8.2 A時,焊道成形均勻。

圖11 90°下向焊在不同勵磁電流時焊接效果

6 結論

分析下向焊熔池力學特性,得出造成熔池失穩的重要因素是重力的結論;利用電渦流效應來減小重力對熔池失穩的不利影響,分析其工作原理;進行下向焊 45°和 90°試驗,驗證外加高頻交變磁場減弱熔池重力造成的失穩影響,證明其可行性。

[1]陳海永,李江威,李練兵,等.大功率激光焊機焊縫質量參數的提取方法[J].電焊機,2010,40(11):52-56.

[2]趙明,羅德通,王海燕.氣體保護焊溫度場與焊縫成形的有限元分析[J].機械工程學報,2013,14:80-85.

[3]唐德渝,馮標,李春潤,等.管道全位置自動封底焊設備及工藝研究[J].電焊機,2008,36(9):37-42.