超高壓大截面電力電纜隧道敷設方式分析

盛 青 陳勤嬌 林 波

(1.上海久隆電力(集團)有限公司工程分公司,上海200090;2.國網上海市北供電公司,上海200940;3.國網上海檢修公司電纜中心,上海200090)

0 引言

為了滿足日益增長的城市電網負荷需求,電力電纜的截面直徑不斷增大,輸電電壓也已達500kV。傳統的電力排管由于在尺寸、散熱等方面的局限性已經不能滿足大截面、高電壓電纜的敷設需求,需采用隧道方式進行電纜敷設。本文著重對目前實際施工中使用的超高壓大截面電力電纜隧道敷設方式進行介紹和分析。

1 電纜隧道敷設方式簡介

目前國內成熟的電纜隧道敷設方式有2種:全聯動電動導輪方式和牽引加輸送方式。

1.1 全聯動電動導輪敷設方式

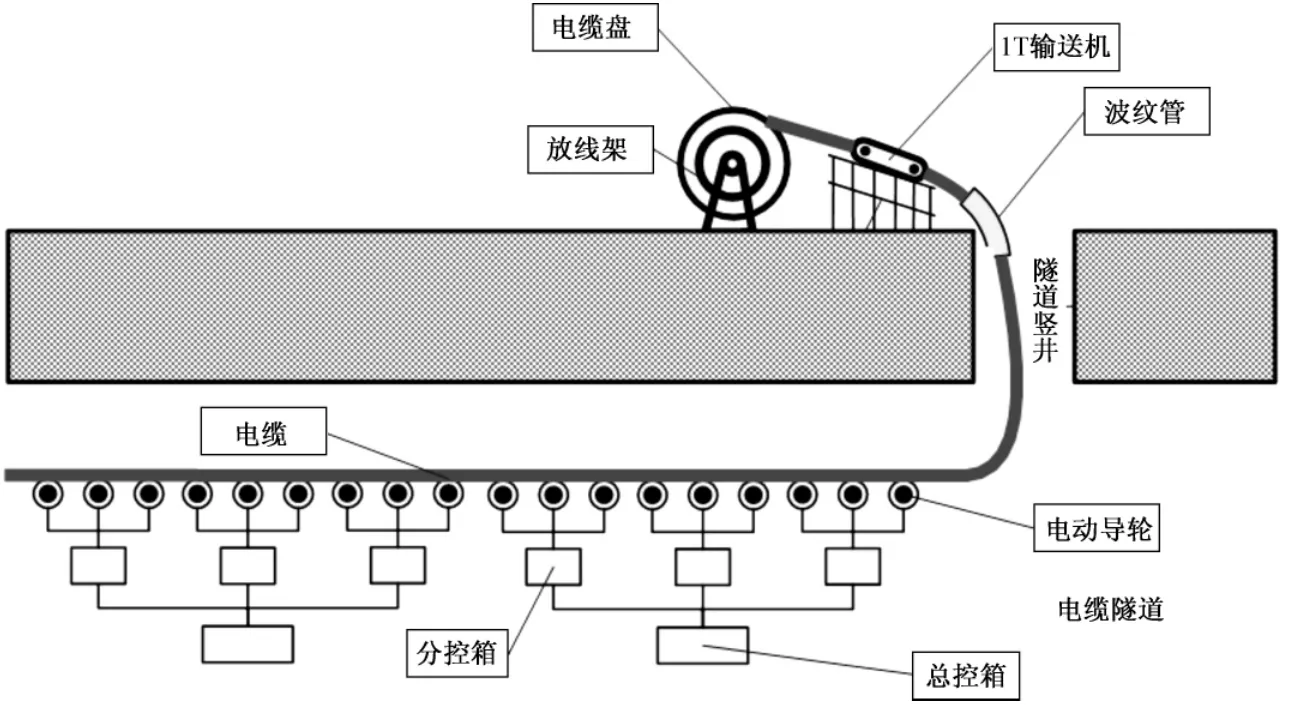

電纜從電纜盤經過放線架前端1 000kg輸送機,再經轉角滑輪組進入隧道豎井,根據豎井的深度在豎井內放置1~2臺750kg輸送機,通過豎井進入隧道,沿隧道通過電動導輪進行敷設。隧道內每隔3m配置一臺電動導輪,每一個分控制箱控制9臺電動導輪的運行,每一個總控制箱同時控制9臺分控制箱的運行(共計81個電動導輪作為一組)。敷設每盤電纜需使用3~4組電動導輪,每組電動導輪的總控制箱采用穩定電源或發電機單獨供電。電纜尾端離開電纜盤前,將其與定速卷揚機連接,防止其突然下滑,并在卷揚機的控制下將尾端電纜勻速敷設入隧道,如圖1所示。

圖1 電動導輪敷設方式示意圖

1.2 牽引加輸送敷設方式

牽引加輸送方式由傳統的排管電纜敷設方式演變而來,與全聯動電動導輪敷設方式的不同在于采用輸送機實現電纜的移動和轉向,如圖2所示。由于輸送機的出力比電動導輪大得多,因此敷設同樣規格的電纜所用的輸送機數量比電動導輪要少得多。

圖2 牽引加輸送敷設方式示意圖

2 敷設方式比較

2.1 全聯動電動導輪敷設方式的特點

2.1.1 全聯動電動導輪敷設方式的優點

(1)變頻聯動,自動化程度高。敷設用的輸送機、電動導輪、卷揚機、導向牽引機均由變頻聯動控制系統實現集中控制。該系統包括集中控制柜、導輪控制柜、卷揚機控制柜以及輸送機控制柜等,通過光纖通信技術,構成基于Profibus總線的自動化控制系統。每臺變頻調速控制箱可以獨立施行控制,也可以由網絡集中控制箱施行控制,既能實現所有設備統一的前進、后退、運行、停止等操作,也能實現對每臺設備的單獨控制,讓所有設備按序號順序啟動控制。

(2)敷設距離長,可連續同步敷設。采用變頻控制技術和電壓轉換技術解決了電動導輪的驅動問題后,一組導輪聯動裝置包含6臺變頻調速控制箱和電壓轉換箱,每臺設備驅動電動導輪50只,總共可以驅動300只電動導輪,敷設距離達1 500m。在實際施工中,采用2組電動導輪實現的最長敷設距離為2 400m,以600m的電纜段長計算,可以實現4段電纜的連續敷設。整個電纜敷設作業面可以容納4段電纜的同步敷設,縮短了每段電纜敷設的間歇時間。

(3)分段控制,可分段獨立作業。通過光纖通信技術構成的基于Profibus總線的自動化控制系統可以實現單個輸送器械的獨立控制,也能實現任意一組輸送器械的獨立控制。因此,在長距離的敷設作業面上,不同段電纜的敷設環節不同,可以通過對相應組別的輸送器械進行獨立操作,來實現不同敷設工序的獨立作業。以3段電纜為例:第一段電纜已經敷設到位,開始搬上電纜支架并進行蛇形設置,此時可以操作最前端的600m電動導輪進行前進或后退來實現蛇形布置時余線的進退,從而精確控制蛇形幅值;第二段電纜也已敷設到位,正在進行蛇形設置的準備工作,此時可以讓中間600m電動導輪處于停止狀態;第三段電纜還未敷設到位,正在向目標區域前進,此時可以控制末端600m電動導輪按照敷設要求的速度同步運轉,以實現電纜的安全、平穩輸送。

2.1.2 全聯動電動導輪敷設方式的缺點

(1)系統龐大,組裝時間長。整個系統包含電源設備、控制設備、光纜電纜、電動導輪、輸送機和放線架,其中僅300只電動導輪就重達3 600kg,整個系統體積和重量都十分龐大,給設備運輸和貯存造成了很大困難。而且組裝整個系統,部件的擺放、組裝、連接、調試十分耗時,以組建一組300只電動導輪為例,需要50個工日來完成系統組裝。

(2)系統專業性強,操作維護困難。系統的網絡集中控制箱包括PLC、人機界面和光電轉換器等電氣設備。PLC作為整個網絡控制系統的主站,實現與其他各從設備的數據交換和控制。人機界面采用SIEMENSMP370,屬于工業級設備,設置了操作按鈕轉換開關、聲光報警等裝置。操作人員需要具備一定的自動化設備操作經驗,并經過專門的培訓,才能操作整套聯動系統。

2.2 牽引加輸送敷設方式的特點

2.2.1 牽引加輸送敷設方式的優點

(1)系統簡單,操作維護容易。牽引加輸送敷設方式使用的器械包括卷揚機、輸送機、各種回轆。以敷設600m電纜為例,需要1臺卷揚機、10臺左右輸送機,再根據路徑現場情況設置若干回轆即可,20個工日即可完成系統搭建。卷揚機、輸送機的操作和維護都相當便利,整個系統的運行可靠性較高。

(2)輸出穩定,對敷設環境適應性強。現有輸送機的最大出力可達到1 000kg,通過調節輸送機履帶凹形橡膠塊的夾緊力可以靈活調節電纜的輸送速度,在隧道內坡度較陡和垂直的部分,輸送機可以起到很好的制動作用,防止電纜因自重發生滑移。通過調節輸送機的支架位置可以靈活調整輸送機的出力點和方向,以適應隧道的高低差和水平轉向。如果將輸送機設置在布置電纜的支架平面上,可以實現電纜在支架上輸送,免去原先輸送到位后將電纜從輸送機搬上支架的工序,大量節約工時。

2.2.2 牽引加輸送敷設方式的缺點

(1)聯動性能差,現場協調指揮要求高。使用牽引機加輸送機方式進行電纜敷設,各個器械之間距離較遠,需要通過各個器械的操作人員從無線對講機內聽從現場敷設指揮人員的口令來控制器械的前進、停止和后退。如果各器械動作不同步,則會造成電纜受力不均衡,嚴重時會對器械和電纜本身造成機械損傷。所以,采用這種方式敷設電纜時,要求現場指揮人員具備足夠的專業知識和實踐經驗。

(2)系統構成固定,現場靈活性差。由牽引機加輸送機組成的系統比較固定,只能進行同一區段電纜的敷設工作,不能進行多區段電纜的連續敷設。即在完成一段電纜的敷設之后,必須先將所有器械布置到下一段敷設區域,才能進行下一段電纜的敷設,敷設工作的靈活性和連續性較差。

3 適用性比較

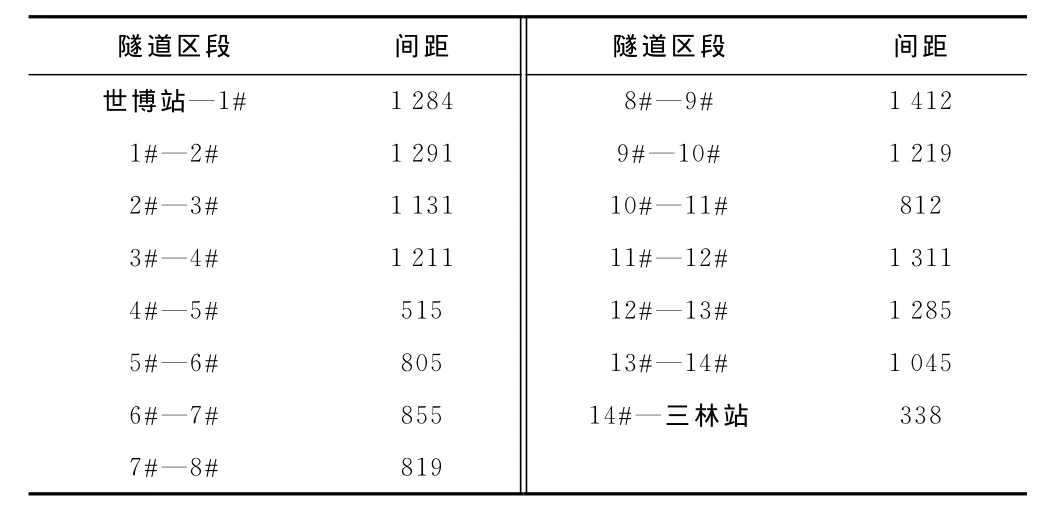

3.1 盾構法、頂管法電力隧道

盾構式和頂管式隧道的工作井設置間隔通常都比較遠,兩個工作井之間的距離超過一段電纜的長度。全聯動電動導輪系統作業面較長,理論上在供電系統能滿足要求的前提下,該系統可以進行全隧道布置,實現電纜在隧道內的輸送帶方式敷設,通過總控制柜靈活控制各段電纜的前進、停止和后退。例如,上海的靜安至三林電力隧道中最長的工井間隔為1 412m,如表1所示,其中敷設的電纜盤長為720m和640m兩種。對于這種敷設條件,將電動導輪的布置長度擴展至2 200m,就能以#8工井為放纜孔,連續實施3段共計18盤電纜的敷設工作,大大縮短布置敷設器械的準備工作時間。全聯動電動導輪系統的這些特點對于靈活設置放纜孔,合理制定電纜敷設方案十分有利,提高了盾構式、頂管式電力隧道電纜敷設工作的施工效率。

表1 靜安至三林電力隧道工井分布 單位:m

3.2 開挖法電力隧道

開挖法電力隧道的工作井設置距離通常比較近,通常一段電纜的敷設作業面上設置超過3座工井,全線放纜孔的設置受隧道結構的影響較小。開挖法電力隧道的埋深較淺,通常為地表以下2~3m,且隧道整體根據地勢高低起伏存在高低差和較多的轉向。如果采用電動導輪,則需要對陡坡段和轉角段的電動導輪進行特別固定,必要時設置專人看護,防止敷設過程中導輪發生側翻或偏移,對電纜造成損傷。如果采用輸送機,則可以充分發揮輸送機單個出力大的優勢,以敷設600m電纜為例,只需固定10臺左右輸送機就可以運轉,確保敷設過程的可靠性。如果將輸送機設定在電纜敷設位置的作業面,還可以實現電纜輸送和支架就位同步進行,大大節省勞動力,提高效率。

4 結語

目前城市電網中電力隧道的應用越來越多,為了適應不同的線路環境條件和線路運行條件,電力隧道的規模、形式和結構都各不相同。為了充分滿足電纜敷設的技術要求,應該靈活選擇最合理的敷設方式,規避事故風險,提高敷設質量,為線路可靠運行打下堅實的基礎,同時也為今后更長距離、更高電壓等級、更多電纜回數的電纜線路隧道敷設積累寶貴的經驗。