集卷站內芯棒升降液壓系統優化設計

吳遠會

(中冶華天工程技術有限公司,江蘇 南京210019)

0 引言

集卷站是高速線材生產線上的關鍵設備。集卷站若不能穩定運行,就會影響整個工藝過程的生產節奏,繼而降低產品產量。整個集卷系統的運行主要靠液壓傳動和電氣控制協同完成,其主要特點是動作程序繁多、聯鎖控制復雜,這對集卷液壓系統控制回路的設計提出了很高的要求[1]。集卷筒內芯棒升降是集卷動作程序的一道重要工序,其液壓系統控制回路設計合理與否顯得尤為關鍵。本文將對某高速線材廠集卷液壓系統內芯棒升降控制回路進行分析,找出系統設計中的不合理因素,提出并實施有效可行的改進方案。

1 液壓系統的工作原理

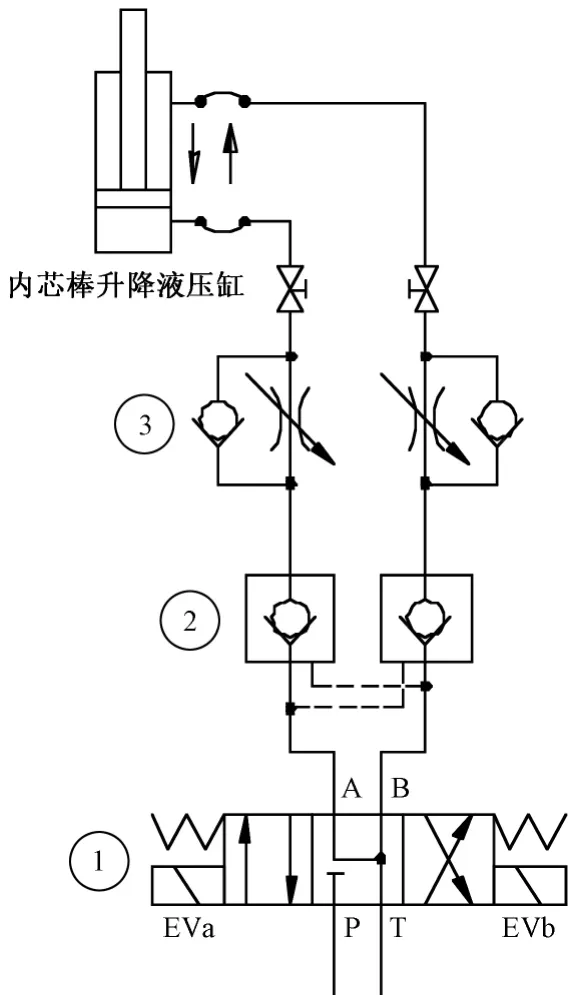

圖1為某高速線材廠集卷液壓系統內芯棒升降控制回路原理圖,內芯棒升降靠安裝在底部的液壓缸驅動。該液壓系統主回路由三位四通電磁換向閥1、液控單向閥2和單向節流閥3組成。電磁換向閥采用Y型中位機能,電磁鐵EVa得電,驅動電磁換向閥閥芯移到左位,油缸無桿腔進油,推動活塞桿伸出,內芯棒空載上升,托卷盤關閉。內芯棒頂住鼻錐,電磁鐵EVa失電,抱閘松開,鋼卷順著鼻錐散落到托卷盤上。直至最后一圈線材脫離鼻錐,抱閘抱緊,電磁鐵EVb得電,驅動電磁換向閥閥芯移到右位,油缸有桿腔進油,推動活塞桿縮回,內芯棒下降,托卷盤張開。此后,雙芯棒旋轉,將鋼卷送入水平等待位的運卷小車,另一芯棒回到垂直位,重復集卷工作。單向節流閥為出口節流控制,用于調節液壓缸的輸出速度,即內芯棒的上升和下降速度。液控單向閥具有定位鎖定功能,當換向閥的電磁鐵均失電時,換向閥閥芯處于中位,液控單向閥的控制油路立即與油箱連通,壓力迅速降下來,單向閥及時關閉。

2 液壓系統故障分析與改進

該液壓系統投入運行時,故障頻發,內芯棒在升降過程中沖擊較大,上升與下降切換的瞬間尤為明顯。將連接無桿腔的節流閥開口度調小,以控制內芯棒的下降速度,但并不能從根本上解決問題。加之抱閘的卡緊故障和松脫現象時有發生,造成工作油路壓力波動,給液控單向閥的密封增加了負擔[2]。導致的最終結果是,液控單向閥保壓功能失效,需經常更換,不但增加了備件的儲備,還造成生產中斷,影響了高線生產的連續性。

圖1 原集卷站內芯棒升降控制回路

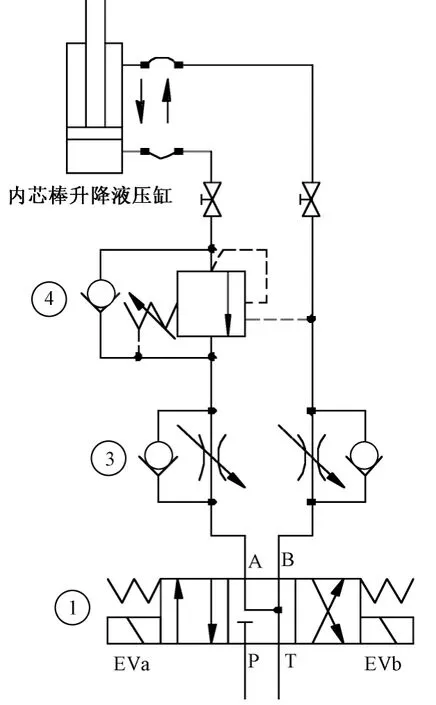

圖2 改進后集卷站內芯棒升降控制回路

針對以上故障現象,分析得出原設計液壓回路存在以下不足:內芯棒上升過程中,油缸有桿腔泄壓,壓力油進入無桿腔,抗衡內芯棒重力勻速上升。內芯棒頂住鼻錐時,換向閥處于中位,密閉容腔靠液控單向閥保壓。抱閘松開,外負載突增,此時,無桿腔壓力油需抗衡內芯棒和鼻錐的雙重重力,無桿腔壓力陡增,對液控單向閥的密封沖擊很大。抱閘抱緊,外負載突降為芯棒自重,內芯棒下降,油缸無桿腔泄壓,壓力油進入有桿腔。此時,連續經受負載干擾的工況條件下,壓力波動的沖擊必然會使液控單向閥失效[3]。

結合以上分析,對原液壓系統提出改進措施。為了保證有桿腔快速泄壓,取消該油路的液控單向閥。為了保證無桿腔液壓回路工作平穩,將原有的液控單向閥更換成平衡閥4,該平衡閥由溢流閥和單向閥集成[4]。內芯棒上升過程中,壓力油經過單向閥快速提升內芯棒。電磁閥處于中位時,有桿腔泄壓,無桿腔油壓用于抗衡內芯棒重力。當抱閘松開、負載增加時,無桿腔增加的油壓通過溢流閥排出,保護了單向閥免受壓力波動的沖擊。內芯棒下降過程中,連接有桿腔的控制油路打開溢流閥,使內芯棒能夠平穩下降。

改進后的液壓系統如圖2所示。該系統投入運行后,內芯棒升降動作平穩,沖擊消除。系統投入使用至今,尚未出現故障,保證了高線生產的連續性。

3 結語

高線集卷系統動作頻繁、執行機構較多、聯鎖復雜,給液壓系統的設計提出了更高的要求:既要保證內芯棒的運行速度,又要抗衡負載變化的影響,還要顧全抱閘、托卷盤和芯棒旋轉之間的聯鎖。再者,集卷站周圍工況環境惡劣,氧化皮脫落,溫度高,噪聲大,系統維護不便。本文根據現場實際所發現的問題,對集卷液壓系統內芯棒升降控制回路進行了優化,排除了故障,取得了理想的效果。

[1]張新民,臧立生.雙芯棒集卷站的改造[J].冶金設備,2006(3)

[2]武寶喜,李慶姜,王文星.高速線材機組集卷筒內芯棒提升機構的改造[J].流體傳動與控制,2004(6)

[3]黃玉琴.液控單向閥保壓失效問題的研究[J].蘭州工業高等專科學校學報,2007(3)

[4]左健民.液壓與氣壓傳動[M].北京:機械工業出版社,2005