CH盒外透明紙包裝機補煙器PLC控制的設計及應用

陳艷琴

(吉林煙草工業有限責任公司長春卷煙廠,吉林 長春130000)

0 引言

CH盒外透明紙包裝機是ZB25型軟盒硬條包裝機的輔機,其輸出轉盤上的補煙庫內最底層煙包在設備正常運轉的過程中始終與輸出轉盤各工位的上層煙包處于不斷摩擦狀態,嚴重影響產品的外觀質量;且在CH產生的不合格煙包被自動剔除后,補煙庫是依靠煙包自重下落的原理對輸出轉盤中的空位進行補煙,此種方式易造成補煙卡煙現象。基于以上缺陷,必須對補煙庫控制功能加以改進。

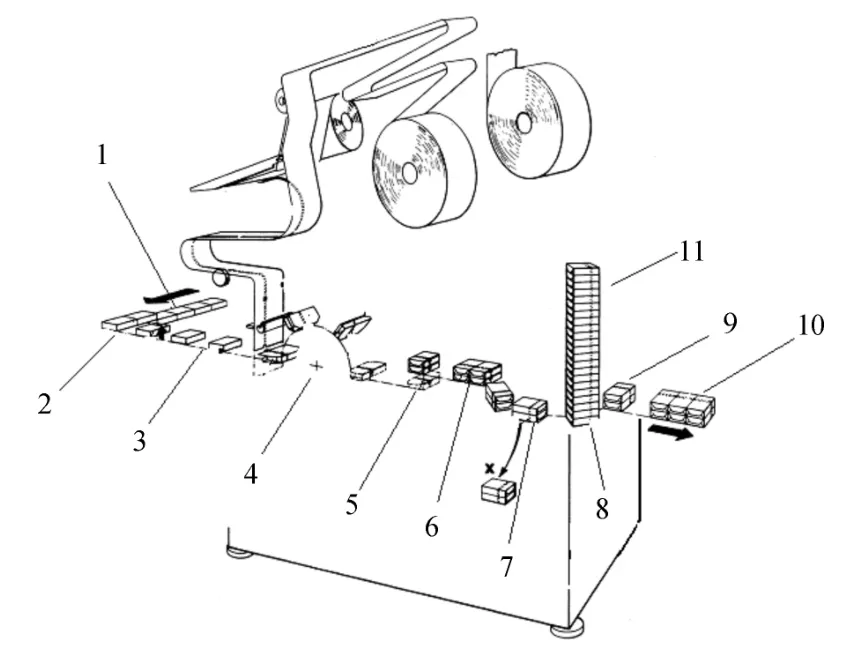

1 CH部分的工藝流程簡介

CH是ZB25型包裝機的小盒透明紙成型部分,如圖1所示,從主機傳送過來的煙包1通過輸送帶進入CH推包器2,推包器將煙包定位后按時推入輸入通道3,輸入通道再將煙包傳入裝有6個盒模的成型輪4,通過順時針間歇傳動的成型輪、折疊煙道、煙包熱封裝置及提升機構5,已完成盒外透明紙包裝并堆疊成2層的煙包被送入輸出轉盤的工位1(圖1中6處),隨著輸出轉盤的逆時針間歇旋轉,2層煙包分別經過工位2、剔除工位3(圖1中7處)、補煙庫所在工位4(圖1中8處),經輸出工位5(圖1中9處)被機器推向硬條包裝機。當CH檢測到有不合格煙包時,壞包將在位置7由剔除裝置剔出,此處產生的空位由補煙庫11內的煙包對其進行填補。

圖1 CH部分的工藝流程圖

圖1 中,在設備正常運轉的過程中,輸出轉盤間歇運轉,轉盤內的上層煙包始終與煙包補償庫最底層的煙包處于不斷摩擦狀態,勢必對煙包的外觀材料造成輕微磨損,影響產品的質量。當出現壞包時,剔除裝置將壞包剔除后,輸出轉盤中的剔除工位出現空缺,隨著設備的運轉該空位轉到下一個工位時,煙包補償庫通過其內煙包自然下落的方式對空位進行填補,此種補煙方式存在弊端。

2 原設計存在的問題

ZB25型包裝機CH部分缺盒補煙裝置在原設計上存在缺陷,其原理是利用補煙庫內煙包的自重自然下落進行補煙,在生產過程中經常出現由于煙包摩擦歪斜造成的卡煙現象。另外,因為補煙庫沒有煙包夾持裝置,其最下面的煙包一直在與生產線上的煙包進行摩擦,極易造成小盒透明紙出現劃痕。綜上所述,原設計的純機械式補煙機構會在生產中產生一定數量的不合格品,造成浪費,并影響到設備連續運行時的工作效率和機械部件壽命,因此,對其進行改進是十分必要的。

3 改進思路

(1)為避免煙包相互摩擦,應加裝補煙庫煙包夾緊提升裝置,以便在正常生產不進行補煙時,讓補煙庫底層煙包高出輸出轉盤一定尺寸并保持。

(2)為解決補煙卡煙現象,應在程序控制上保證夾緊和提升兩套機構動作順序的正確性。

(3)為實現自動補煙控制,必須完成兩個方面的工作,一是檢測不合格品剔除后在輸出轉盤上形成的空位,二是用同步開關對此空盒模進行定位。

(4)電氣部分的執行件應選用快速響應的電磁氣閥,避免煙包黏連卡阻。

4 PLC、傳感器及電磁閥在對補煙庫實現自動控制中的選用

為改進CH補煙庫控制功能,在所用元器件選型上做如下幾點考慮:

(1)因為輸入/輸出點不多,因此PLC的選用著重考慮三菱FX系列PLC,該產品的編程易于著手。

(2)便于其他維修人員維修,程序易于掌握和更改。

(3)從經濟實用性考慮,節約資金。

綜上所述:根據設備工藝流程和設計思路,應用2個輸入元件和2個輸出元件即可實現控制功能,故PLC選用I/O點12位或14位的微型PLC就能滿足控制要求。從所用I/O點數可選擇三菱FX1S-14MT-D型PLC,其輸入電源為DC24V,輸入點為8點,輸出點為6點,滿足點數控制要求,同時也滿足PLC內存對I/O接點控制余留10%空位的要求。另外,輸入信號的選用應根據安裝位置和檢測物體來決定,采用檢測距離為2~4mm的反射式光電開關即可實現檢測功能,故選用了型號為BGS-S08N0535F的DC24V光電開關,輸出元件選用2個2位五通電磁閥,型號為 VFS1120-5DB-01,DC24V。

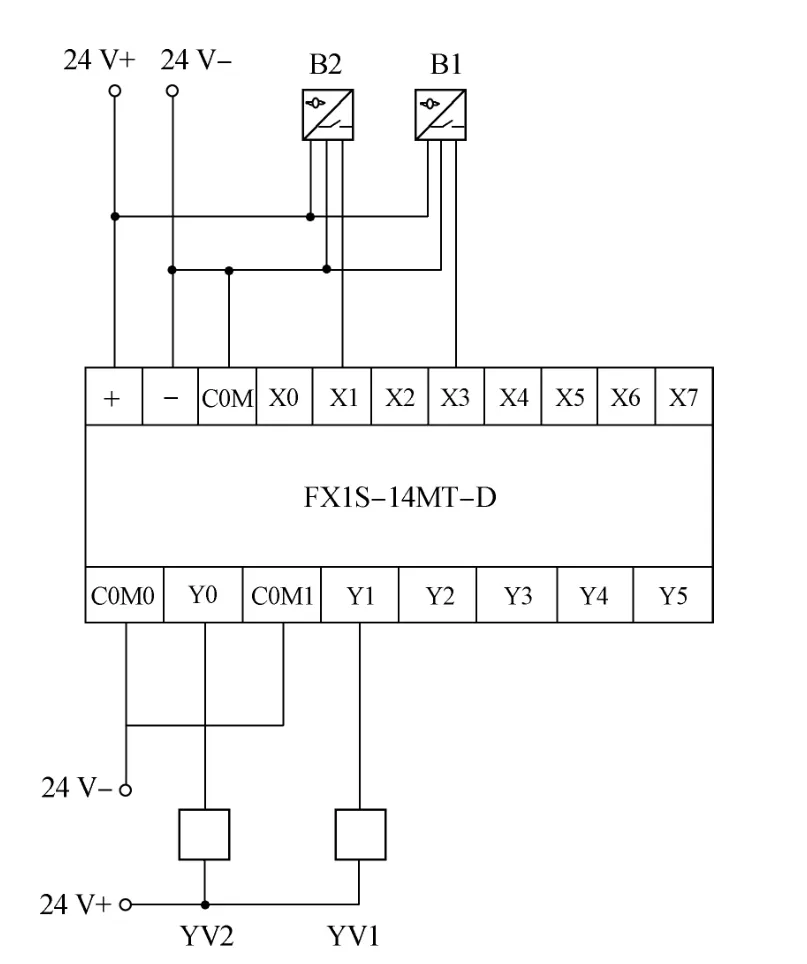

5 按改進思路編寫PLC程序

按照改造思路,該裝置有2點輸入、2點輸出。2點輸入:空包檢測信號B1對應的PLC輸入點為X003,同步光電檢測信號B2對應的PLC輸入點為X001;2點輸出:夾緊電磁閥YV1對應的PLC輸出點為Y001,提升電磁閥YV2對應的PLC輸出點為Y000。

故控制程序如圖2所示。

圖2 PLC梯形圖

控制原理為:在輸出轉盤作逆時針間歇傳動的過程中,當出現的不合格煙包在剔除工位被剔除時,在空包檢測工位出現空包,空包檢測信號B1狀態發生翻轉,其輸入點X003狀態由“1”變為“0”。等到同步光電檢測信號B2對應的輸入點X001狀態為“1”時,確定轉盤盒模運行到停止工位,則對計數器C0進行復位,并使輸出繼電器Y001和Y000動作,夾緊電磁閥YV1和提升電磁閥YV2相繼得電松開。此時隨著輸出轉盤的旋轉,空包工位正好轉到下一個工位,將補煙庫最底層的2盒煙包落下完成補煙。當再旋轉一個工位的時候,由同步光電檢測信號B2控制的計數器C0計數值已到2個,計數器產生輸出,并復位Y001輸出,夾緊電磁閥YV1失電先將煙包夾緊。當Y001下降沿來的時候,定時器T1得電自鎖開始計時,經過2s的延時使Y000失電,控制提升電磁閥YV2將補煙庫內煙包向上提升;在Y000失電的同時,即對定時器T1進行復位,Y000受限條件解除,從而為執行下一個工作循環做好準備。

6 安裝及接線

6.1 根據設計思路,確定兩輸入信號位置

將空包檢測光電開關安裝在CH剔除口對應的輸出轉盤工位上,同步檢測光電開關安裝在空包檢測工位的對面工位。

6.2 安裝兩電磁閥及機械執行機構

將電磁閥和執行機構分別安裝在補煙庫兩側,并進行氣路的連接。

6.3 PLC位置的確定及安裝

考慮選用的PLC體積較小,且為了接線方便,將PLC安裝在了輸出轉盤后面的CH設備機體上,以便于DC24V電源從附近原機端子箱引出。

6.4 繪制控制線路接線圖

接線前,為確保接線無誤,應先畫出PLC I/O點接線圖,如圖3所示。

圖3 PLC接線圖

7 現場調試,檢驗控制功能實現情況

線路接好后,進行現場調試,檢查輸入信號狀態變化與否,查看執行機構動作是否到位、是否準確,準確無誤后做設備正常運行實驗。實踐檢驗證明,改進后的自動補煙裝置能夠準確迅速地實現空盒模補煙動作,經夾持、提升后,補煙庫內煙包不再與輸出轉盤中的上層煙包摩擦接觸,從根本上杜絕了透明紙劃痕形成的不合格品,大大減少了這一生產流程的煙包卡阻現象,有效提高了設備運行效率,并延長了機械部件的使用壽命。因此,此項改進是成功的。

8 結語

此項改造通過實際應用,雖達到了預期目標,但對于設備來說,畢竟增加了一臺PLC,若能考慮將此控制程序加在該設備原有的PLC程序中,且同步信號從設備原有的軸編碼器上選取,則可節省出一臺PLC和一個光電開關的改造費用,減少了一個裝置,也使維修更簡便,這將是后期改造努力的方向。

[1]龔仲華.三菱FX系列PLC應用技術.人民郵電出版社,2010

[2]上海煙草機械有限責任公司.ZB25型軟盒硬條包裝機培訓教材