火電廠輔助車間集中控制方式及系統構成方案探討

韓利鋒

(華陽電業有限公司廈門分公司,福建 廈門361000)

0 引言

當今大型火電機組爐、機、電的運行和管理水平不斷提高,分散控制系統(DCS)和可編程控制器(PLC)在火電廠自動化控制中已得到大量應用,其極高的可靠性、豐富的控制功能和對運行操作的簡化為減員增效提供了諸多便利,并取得了良好的效果,從而極大地提高了電廠的運行、管理水平。隨著電子與信息技術、控制技術的不斷發展以及電力生產競爭機制的逐步形成,火電廠輔助生產系統的自動化設計正面臨著如何適應技術發展潮流,改進現有管理方式,進一步降低運行費用,提高經濟效益等問題。

1 輔助車間系統控制概述

1.1 輔助車間的范圍

常規意義上的火電廠輔助車間包括鍋爐補給水處理系統、除灰渣系統、電除塵系統、制氫系統、原水處理系統(凈化站或中水處理)、廢水處理、輸煤程控、脫硫島等,有些電廠根據自身運行及工藝特點,甚至將輔助車間范圍延展得更為廣泛。

1.2 輔助車間的工藝特點

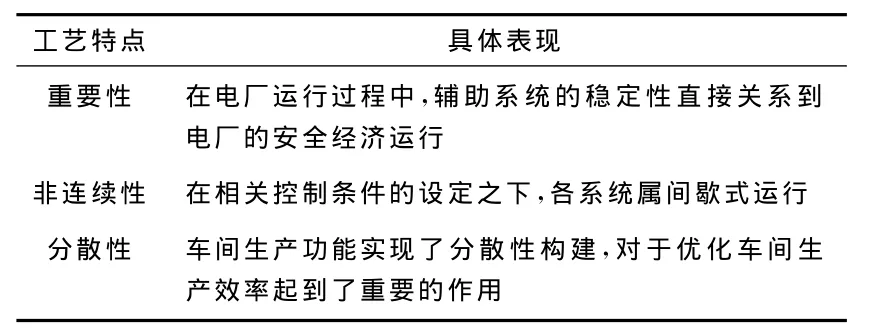

輔助車間的工藝特點具體如表1所示。

表" 輔助車間的工藝特點

1.3 輔助車間控制系統現狀

近年來,國內新建火電廠對輔助車間的控制和管理已在新版火力發電廠設計技術規程中明確提出。控制設備技術發展更趨成熟,控制設備的質量有了較大提高,網絡技術的飛速發展,推動了設計思想的革新。因此,在現代科學技術快速發展的當前,火電廠的現代化發展,強調輔助車間集中控制系統構建的必要性與重要性。從一定層面而言,火電廠實現一體化的控制模式,是基于內部發展的需求,也是進一步契合社會發展步伐的集中體現。因此,輔助車間控制系統的構建,是推動火電廠可持續發展的有力保障。

2 輔助車間一體化集中控制方案

目前,在工控領域流行和成熟的主要有PLC、DCS、FCS 3種技術。在本節當中,將具體對3種技術進行闡述,在強化相關認識的同時,為今后的研究提供一定的資料。

2.1 PLC用于輔助車間控制系統

PLC作為數字控制專用電子計算機,在幾十年的發展中,相關技術已逐步成熟,并在諸多領域實現了創新性發展。無論是技術的不斷發展,還是核心技術的革新,都是現代科學技術綜合作用的結果。在PLC的關鍵技術中,通訊尤為重要,也是PLC不斷發展的重要基礎。從實際而言,模擬量閉環控制功能的實現,是其技術不斷完善與創新的重要體現。在PID閉環控制功能方面,PLC正處于不斷完善的階段,并通過相關功能的優化與調整,改善了PLC在集中控制系統構建中的有效應用。

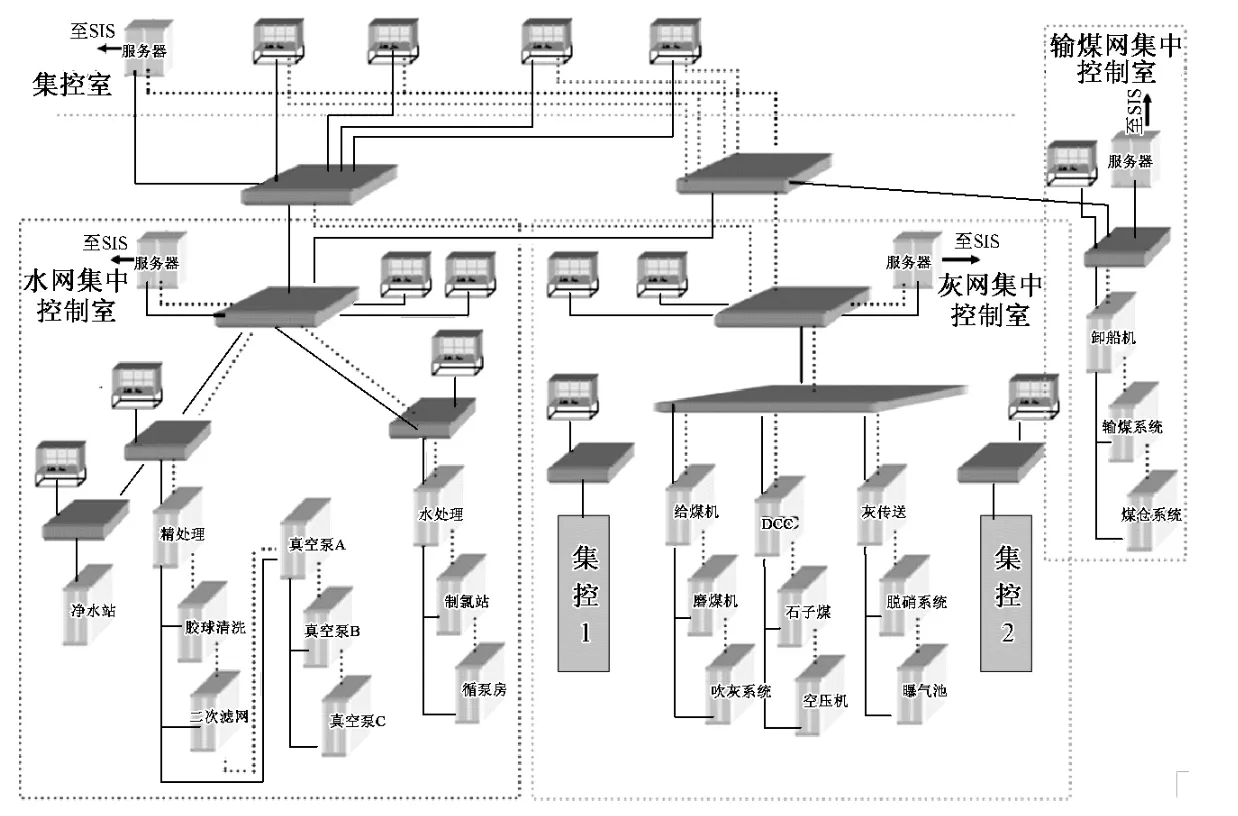

PLC最為顯著的一大特點就是“靈活性”。首先,PLC的構成系統簡單,可以較好地實現對車間工藝的監控,提高自動化控制系統的實用性;其次,在PLC技術快速發展的當前,其所構成的控制系統不再以小型系統為主,對于大型控制系統,也在實踐中逐步得到發展,并取得了良好的應用效果。因此,在功能發展上,PLC正向DCS方向發展。圖1是PLC實現輔網一體化控制的網絡拓撲圖,從中可以知道,PLC+上位機方式已在火電廠輔助車間集中控制中應用,對于優化控制系統性能起到了重要作用。

圖" 9@’實現輔網一體化控制網絡拓撲圖

2.2 DCS用于輔助車間控制系統

DCS是基于計算機技術實現對生產車間監測、控制的技術。當前,DCS的應用十分廣泛,特別是在火電廠的機組控制領域,DCS表現出了良好的應用性能。首先,DCS的優點十分明顯,DCS靈活性好、通用性強和操作方便等特點,決定了其在實際應用中的重要作用;其次,在火電廠的機組控制中,DCS受到了青睞,并表現出了良好的應用效果,對于優化自動化水平、提高控制質量、確保運行安全等都起到了重要作用。

2.3 FCS用于輔助車間控制系統

在控制技術領域,新興技術參差不齊,其中FCS技術是最為顯著也是應用最為廣泛的控制技術之一。在實踐當中,FCS開放性、可互操作性的實現,應確保相關技術的優化與調整,利用通信電纜將現場設備與控制器進行有效連接。這樣一來,不僅滿足了FCS的技術要求,而且對底層設備通信實現了有效的控制,符合輔助車間控制系統的構建需求。

3 各控制系統用于輔助車間的比較

3.1 工程業績

隨著國產DCS系統技術條件的不斷成熟,國產與進口DCS系統的市場價格已經有了大幅下降。因為市場價格因素的影響,國產與進口DCS系統已經廣泛應用于輔助車間控制系統,例如杭州和利時的HOLLiAS-MACS應用于冰昌等。

對于FCS而言,Profibus總線技術的應用最為廣泛,如國華寧海一期和二期脫硫、玉環電廠、江蘇夏港電廠、韓峰電廠等。其他總線(CAN、LONWORKS等)由于受到配套儀表的限制,在系統方面應用比較少,但在例如電氣ECS等孤立小功能控制系統中也都有所應用。

3.2 技術先進性和可靠性

PLC是一種數字控制專用電子計算機,在幾十年的發展中,相關技術已相當成熟,并在新的領域實現了新的功能,特別是模擬量閉環控制功能的實現,在很大程度上表現出了PLC技術發展的先進性,改善了PLC技術在實際中的應用。

DCS的產生,是多方現代技術相互滲透、融合的結果,特別是通訊網絡技術、計算機技術等的快速發展,在很大程度上助推了DCS的產生。因此,在新的發展時期,DCS的發展呈現出新的姿態,逐步與PLC相互滲透,加速了其在實際中的應用。

FCS是新型控制系統,是由DCS和PLC發展而來的,從簡單的I/O總線到復雜網絡形式的總線結構,具備了PLC和DCS的所有特點,即混合控制功能、數字智能現場裝置、信息化和集成化的開放型平臺等。

因此,PLC、DCS和FCS均是技術先進、安全可靠的控制系統。

3.3 投資成本

以常規新建2×600MW燃煤電廠輔助車間(不包括脫硫島)PLC方案為參照,分析對比DCS方案和FCS方案的3種控制系統的投資成本。

采用PLC方案,全廠輔助車間一般有5對控制器即可滿足要求,總造價約為450萬;采用DCS實現輔助系統的控制,系統資源和控制功能得不到充分的利用,國產DCS系統控制器需要配置25~30對,造價接近540萬;采用FCS系統,造價約為470萬。

控制系統造價雖差別不大,但是,從我國國情出發,如果使用現場總線產品,大部分設備還要依賴進口,而且對于不同總線協議,適應的儀表種類非常有限,可選擇性很小。同時國內工程建設的設計、施工和調試費用也與國外同行有較大差距,因此可以認為目前基于現場總線技術的控制系統軟硬件費用與傳統DCS相比持平或略高。但從長遠看,使用現場總線技術,可以通過智能資產管理降低維護費用,減少設備庫存;更重要的是,能為預測性維護解決方案提供準確、實時的現場數據,可以讓用戶研究和分析資產在性能方面細微和漸進地衰退,從而避免災難性的設備故障;并且可以減少設備非故障停機,提高系統的可用率。

4 結語

DCS目前已廣泛應用于電廠的機組控制,在輔助車間采用國產DCS系統的方案也不少。而PLC控制方案符合相關標準要求,無論是在技術上還是在穩定性上,都滿足電廠自動化發展的現實要求。FCS技術先進,但綜合價格較高,且目前國內應用業績不多,所以在近期不可能完全脫離主流的PLC或DCS廠家的產品,用非主流的現場總線產品去集成電廠的控制系統。但隨著行業規范逐步完善,各種總線之間真正實現接口和互操作,再加上總線儀表技術的發展,FCS控制將會成為主要趨勢。

因此,在現代信息技術快速發展的大背景之下,積極推進火電廠輔助車間集中控制方式及系統的構建,契合了火電廠現代化發展的需求,為推進火電廠可持續發展夯實了基礎。但是,輔助車間集中控制系統的構建與實現是一個過程,強調各方工作的狠抓落實,注重關鍵技術的有效應用,這樣才能提高輔助車間集中控制系統的有效性和實用性。

[1]韓璞,王建國.自動化專業概論[M].北京:中國電力出版社,2007.

[2]楊志遠,陸會明,呂躍剛,等.650t/h直流爐再熱汽溫的自適應預估控制[J].中國電機工程學報,1993(4).

[3]張培華,王俊剛,李鐵蒼.數字化電廠設計與分析[J].中國電力,2007(12).