HXn5型機車空調電加熱管參數優化及工藝研究

張 璇,張 筍

(1.江蘇聯合職業技術學院 常州鐵道分院,江蘇 常州 213011;2.戚墅堰機車車輛有限公司,江蘇 常州 213011)

?

HXn5型機車空調電加熱管參數優化及工藝研究

張璇1,張筍2

(1.江蘇聯合職業技術學院 常州鐵道分院,江蘇 常州 213011;2.戚墅堰機車車輛有限公司,江蘇 常州 213011)

摘要:電加熱管燒毀是HXn5型機車空調機組在運行中出現的主要問題之一。首先對燒毀電加熱管進行試驗,找出電加熱管燒毀的原因;然后對燒毀原因進行分析,得出要解決電加熱管燒毀問題,一方面需要對電加熱管的參數進行優化,另一方面需要對電加熱管的工藝進行改進。在電加熱管參數優化設計中,以影響電加熱管的主要參數為因子,針對電加熱管的表面負荷與表面溫度這兩個指標,進行DOE優化設計試驗,得出最佳參數組合。在電加熱管的加工工藝中采取了二次高溫去應力處理和U型壓扁處理,并將彎管工藝過程中退火機瞬間導電改為延時導電,達到徹底排潮、降低應力的目的。應用證明,利用新參數、新工藝生產的電加熱管,能夠保證在工況條件下穩定工作,擊穿、燒損幾率大大降低。

關鍵詞:電加熱管;機車空調;DOE;新工藝

HXn5型機車空調機組配套的電加熱管曾在齊齊哈爾客戶使用過程中出現過電加熱管擊穿燒毀事故,在全國引起重大影響。據統計,HXn5機車空調機組在運行過程中出現過多次類似質量問題。

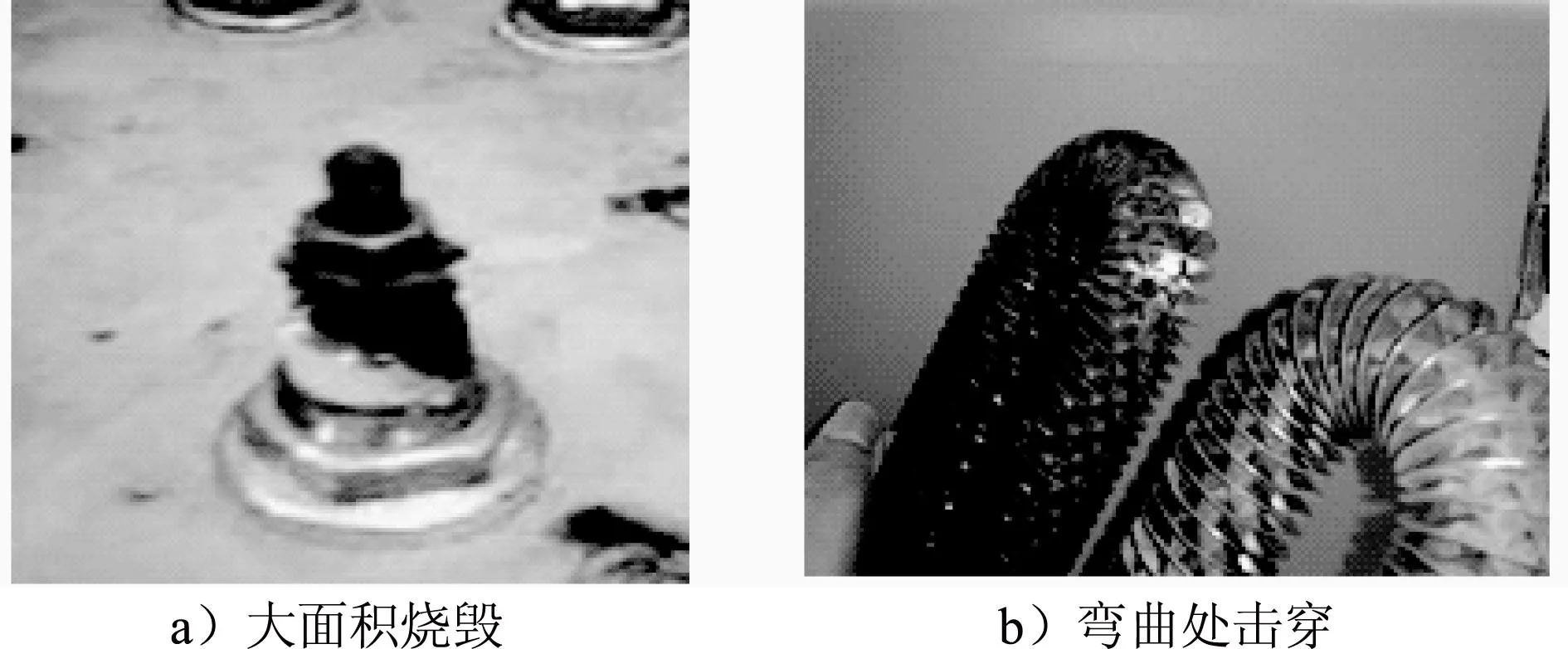

針對HXn5型機車空調電加熱管燒毀事件,相關部門專門成立小組對燒毀情況進行了詳細分析,發現電加熱管質量問題主要集中在兩方面:1)電加熱管大面積被燒毀(見圖1a);2)電加熱管彎曲處被擊穿(見圖1b)。

圖1 電加熱管燒毀圖

經過對大面積燒毀的電加熱管進行分析,可以得到下述結論:所燒毀的電加熱管基材為不銹鋼管AISI304,電熱管直徑為12 mm,電加熱管單根功率為3 750 W。通過對電加熱管表面溫度、負荷和濕度情況進行計算及相應試驗,得到的結果為:1)電加熱管的表面溫度>800 ℃;2)電加熱管的表面負荷約為14 W/cm2,超過該基材國標規定值2.5倍;3)電加熱管填充物氧化鎂粉質量差,耐高溫性能差,吸水率偏高。按照JB 2379—1993《金屬管狀電熱元件》,AISI304電加熱管的允許最高表面負荷為5.5 W/cm2,允許的最高溫度為600 ℃[1-3]。

通過對電加熱管彎處燒損形成孔洞問題進行分析,判定為生產工藝原因導致彎管處產生細小裂紋,在機組運行過程中,由于濕空氣進入到電加熱管內部,導致內部電加熱絲與外部管殼導通,在通電情況下擊穿成孔洞。

1電加熱管燒毀的原因分析

分析上述試驗結果,得出如下結論:1)電加熱管燒毀的根本原因是電加熱管基材所能承受的最高溫度不滿足800 ℃高溫要求,需要重新選擇耐高溫、耐腐蝕性的基材作為新型電加熱管材料;2)電加熱管的表面負荷大大超過標準要求,需要增大電加熱管直徑,減小電加熱管的表面負荷;3)目前,使用的氧化鎂粉等級太低,應采用更高一級的電工氧化鎂粉,增加氧化鎂粉的壓縮密度,一方面可降低電阻絲的工作溫度,另一方面能更好地阻止濕空氣進入電加熱管內部,避免電加熱絲與外部管殼導通;4)電加熱管的生產工藝存在一定的缺陷,需將現有工藝進行改進,以解決彎管處小裂縫的問題。

綜上所述,電加熱管燒毀與電加熱管的基材、電加熱管的直徑、氧化鎂粉的等級以及電加熱管的生產工藝有著直接的關系。要解決電加熱管燒毀問題,需要對電加熱管的基材、電加熱管的直徑和氧化鎂粉的等級這3個參數進行重新選擇,并對電加熱管的加工工藝進行改進。

2運用 DOE優化電加熱管的參數

電加熱管的基材、電加熱管的直徑和氧化鎂粉的等級是影響電加熱管性能的主要因素,這3個因素怎樣組合能達到既滿足機車空調工作環境又能節約材料達到最高的性價比,需要通過DOE進行分析,并通過試驗方法找出最佳參數組合。

2.1試驗指標

上述分析可知,電加熱管燒毀的主要原因是表面負荷和表面溫度超出原有材料的承受范圍,所以將表面負荷與表面溫度確定為試驗指標。

2.2確定因子與水平

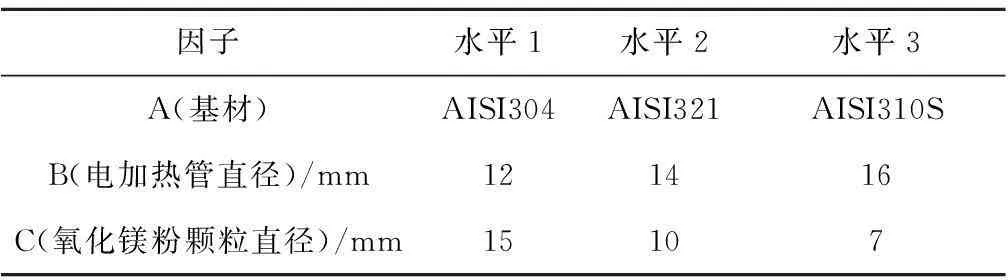

確定基材、電加熱管直徑和氧化鎂粉等級為3個因子,將表面負荷與表面溫度作為試驗指標進行正交優化試驗。

根據因子的可能取值范圍,設置因子水平表(見表1)。

表1 因子水平表

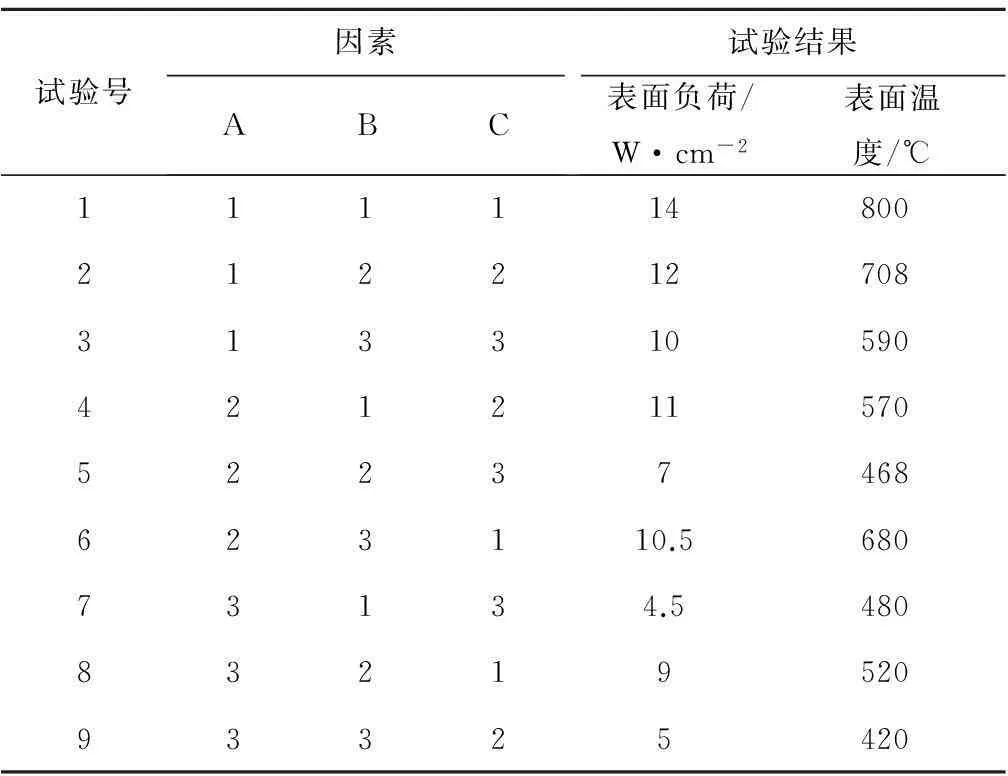

2.3進行正交試驗

根據因子的水平數,找出一類正交表,進行正交試驗。本正交試驗共包含3個水平與3個因子,可以選用L9正交表來安排試驗,試驗結果見表2。

表2 因素水平表

2.4正交試驗結果分析

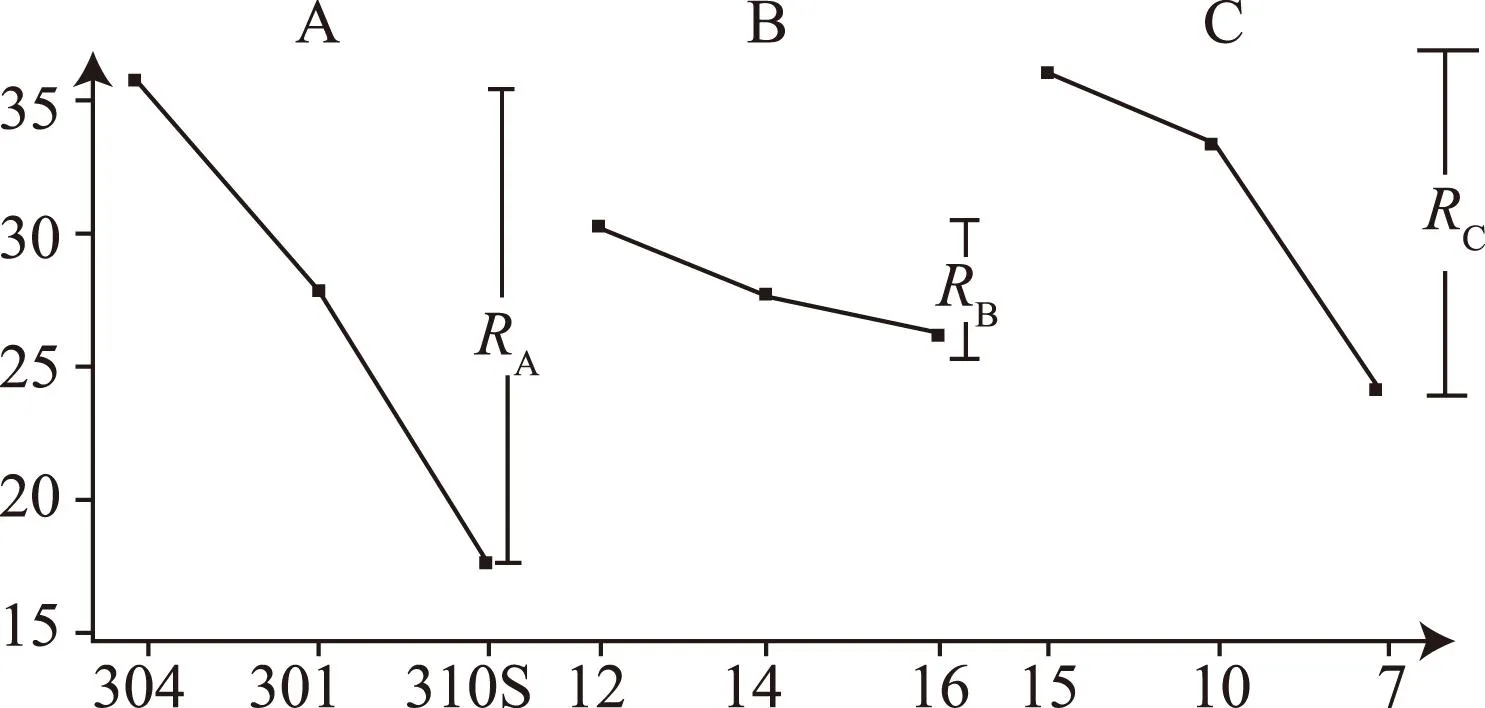

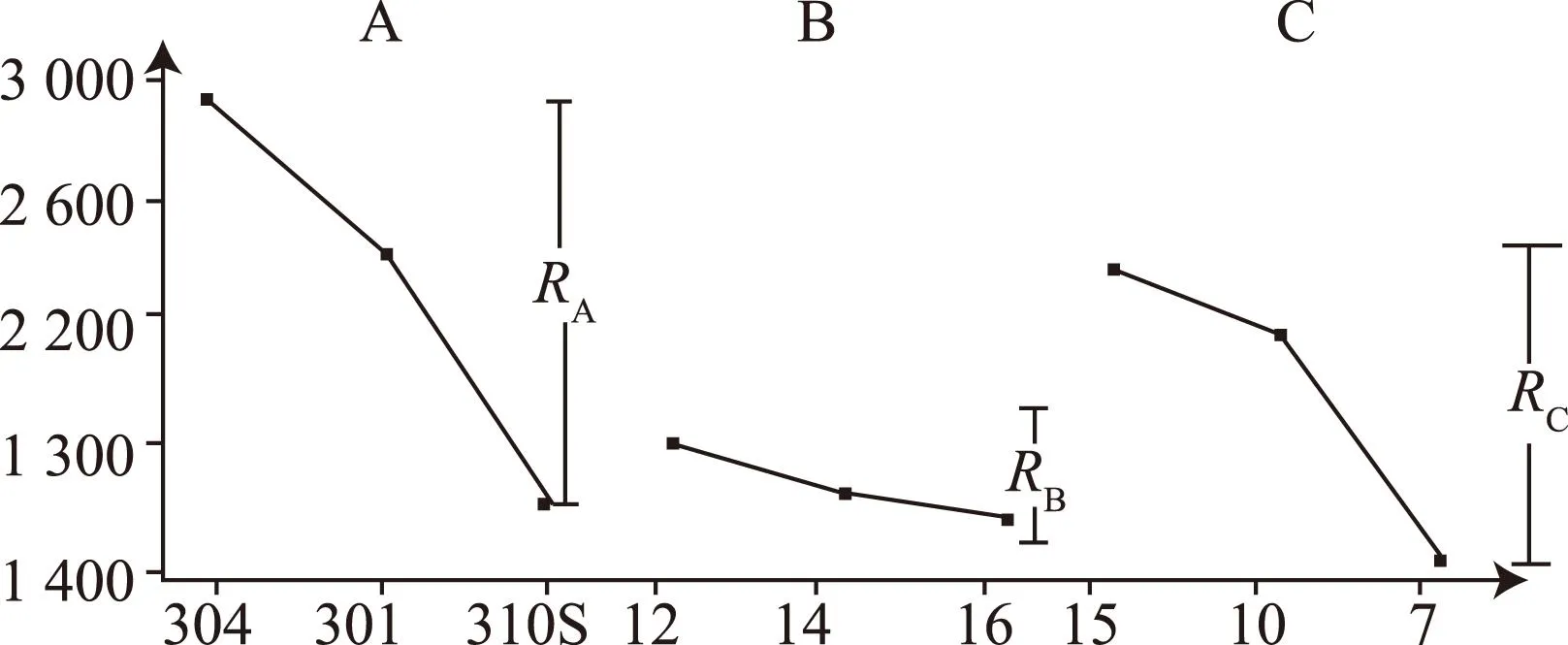

利用極差法分析試驗數據,得出指標因素變化圖(見圖2和圖3)。

圖2 表面負荷指標因素變化圖

圖3 表面溫度指標因素變化圖

通過圖2和圖3可以看出,對于評價指標表面負荷,最佳的試驗方案為A3、B1、C3;而對于評價指標表面溫度,最佳的試驗方案則為A3、B3、C2,結果不完全一致,由于因素B(電加熱管直徑)在計算結果中的極差較小,分別為5和94,因此,實際上可以忽略不計。由此通過DOE試驗可得出最佳參數組合:1)對于因素A(基材),兩項評價指標均指出最佳為AISI310S,因此基材選用AISI310S;2)對于因素B(電加熱管直徑),其最終結果影響很小,考慮綜合成本等因素,選擇電加熱管直徑為14 mm;3)試驗方案A3、B1、C3和試驗方案A3、B3、C2的表面溫度分別為480和420 ℃,都遠遠低于AISI310S允許的最高溫度(1 500 ℃),因此在選用氧化鎂粉顆粒直徑參數時,主要考慮表面負荷評價指標,最終氧化鎂粉的顆粒直徑選擇為7 mm。

3電加熱管的工藝改進

通過對電加熱管的工藝進行分析,得出傳統工藝中存在的問題主要有如下幾點。

1)排潮不徹底,嚴重影響了產品的絕緣導熱性。電加熱管內填料的氧化鎂粉在自然狀態下會吸收空氣中的水分,傳統制造工藝是在管口密封前加溫至300 ℃進行排潮處理,排出水分后,在盡量短的時間內封口。由于傳統工藝的排潮溫度較低,不足以形成較高的水汽壓力,內部的水汽難以克服窄長、密實的氧化鎂粉層阻力從管口全部排出[4]。

2)U型管處,由于彎管工藝是在填入氧化鎂粉之后,不可能在之前。彎管變形導致內圈氧化鎂粉的密實度大于外圈,介質密度ρ內>ρ外,填料氧化鎂粉密度不一致,導致電加熱管在該處的熱傳導不穩定,降低了使用壽命[5]。

3)生產過程中的冷變形使管體產生內應力,容易在使用過程中產生微裂紋,最終導致電加熱管過早失效。傳統制造工藝中的改善方法是增加“去應力處理”,采用300~350 ℃回火,卻沒能實現氧化鎂粉徹底排潮,去除應力也不完全[6]。

針對傳統工藝中存在的問題,新工藝增加了如下工序改進措施。

1)增加“二次高溫排潮去應力”處理。可以實現電加熱管內氧化鎂粉所吸附水分完全排除,也消除了縮管所引起的內應力和表面硬化狀態。

2)U型管處采用壓扁工藝。壓扁工藝使得U型部位內填料氧化鎂粉密實度均勻、密集,改善了電加熱管的絕緣導熱性。

3)在彎管工藝過程中退火瞬間導電改為延時導電。保證退火可消除所有彎管形成的應力,并對彎管處加強質量檢查。經過改善工藝,后續生產的電加熱器未再發生此類問題。

應用證明,新工藝生產的電加熱器,能夠保證在工況條件下穩定工作,不發生爆管、燒損現象,解決了電加熱管彎管處擊穿的難題。

4結語

運用正交試驗分析的方法,基于電加熱管的基材、氧化鎂粉顆粒直徑以及電加熱管直徑這3個因素,同時針對電熱管表面負荷和表面溫度等2個具體指標,進行優化設計。選用合理參數和采用優化的加工工藝,改善了電加熱管的產品質量,達到了產品工藝標準要求。使用改進后電加熱管,可以明顯降低機車空調事故率,客戶滿意度得以升高。

參考文獻

[1] 于榮,龔凱. 基于DOE的熱壓成型工藝參數優化設計[J]. 新技術新工藝,2014(8):9-11.

[2] 李煉. DOE在工藝優化和電路優化設計中的應用研究[D]. 西安:西安電子科技大學,2009.

[3] 黨玉春,丁清國,劉泓濱. 基于DOE因子交互作用的注射成型工藝參數優化研究[J]. 新技術新工藝,2013(10):75-78.

[4] 張向朋. 基于DOE的鈹青銅接地簧焊接拉脫力控制[J]. 新技術新工藝,2012(12):1-3.

[5] 康元春,李園,高永正. 基于DOE方法的客車車身骨架尺寸優化[J]. 重慶交通大學學報:自然科學版,2014(4):160-163.

[6] 田力軍,張峰,程鈞謨,等. 實驗設計(DOE)在生產線優化中的應用研究——以M工站為例[J]. 山東理工大學學報:自然科學版,2014(5):44-48.

責任編輯鄭練

Parameters Optimization and Technology Research on the Tubular Electric Heating Element of HXn5 Locomotive Air Conditioner

ZHANG Xuan1, ZHANG Sun2

(1. Jiangsu Joint Institute of Technology of Changzhou Railway Branch, Changzhou 213011, China;2. CSR Qishuyan Co., Ltd., Changzhou 213011, China)

Abstract:According to the present research of failure analysis, tubular electric heating element failure is one of the major problem. Focus on the air conditioning unit, investigation and research the main problem. After the analysis to solve the problem of the tubular electric heating element burned, on the one hand, we need to optimize the parameters of the tubular electric heating element, and on the other hand, we need to improve the process of tubular electric heating element. On the basis of DOE technology, conduct the optimization design towards the main parameters. During the research and development phase of this kind of new type tubular electric heating element, the best parameter combination is decided. Aiming at the problem of local breakdown of tubular electric heating element, after analysis and experiment,it has been brought forward new technology with two-time high temperature treatment and compressedin processing technology of the new type tubular electric heating element,then the water has been excluded completely, and the internal stress is reduced. Application proves that the tubular electric heating element with using of new parameters and process can guarantee the stable work in operating conditions, and breakdown and burning rate has been greatly reduced.

Key words:tubular electric heating element, locomotive air conditioner, DOE, new technology

收稿日期:2015-04-20

作者簡介:張璇(1984-),女,講師,碩士,主要從事控制工程等方面的研究。

中圖分類號:TB 6

文獻標志碼:A