沐若水電站工程施工管理綜述

王暉

(中國水利水電第八工程局有限公司 長沙市 410007)

1 概 述

1.1 工程概況

沐若水電站位于馬來西亞沙撈越州拉讓河(Rajang)流域上游的沐若河(Murum)上,為拉讓河流域開發的第一梯級,距下一梯級巴貢水電站約70 km,距民都魯市約200km。壩址屬熱帶雨林地區,植被茂密,人跡稀少。工程的主要任務是發電,壩址控制流域面積約2750km2,最大庫容139.69億m3,電站總裝機容量944MW。

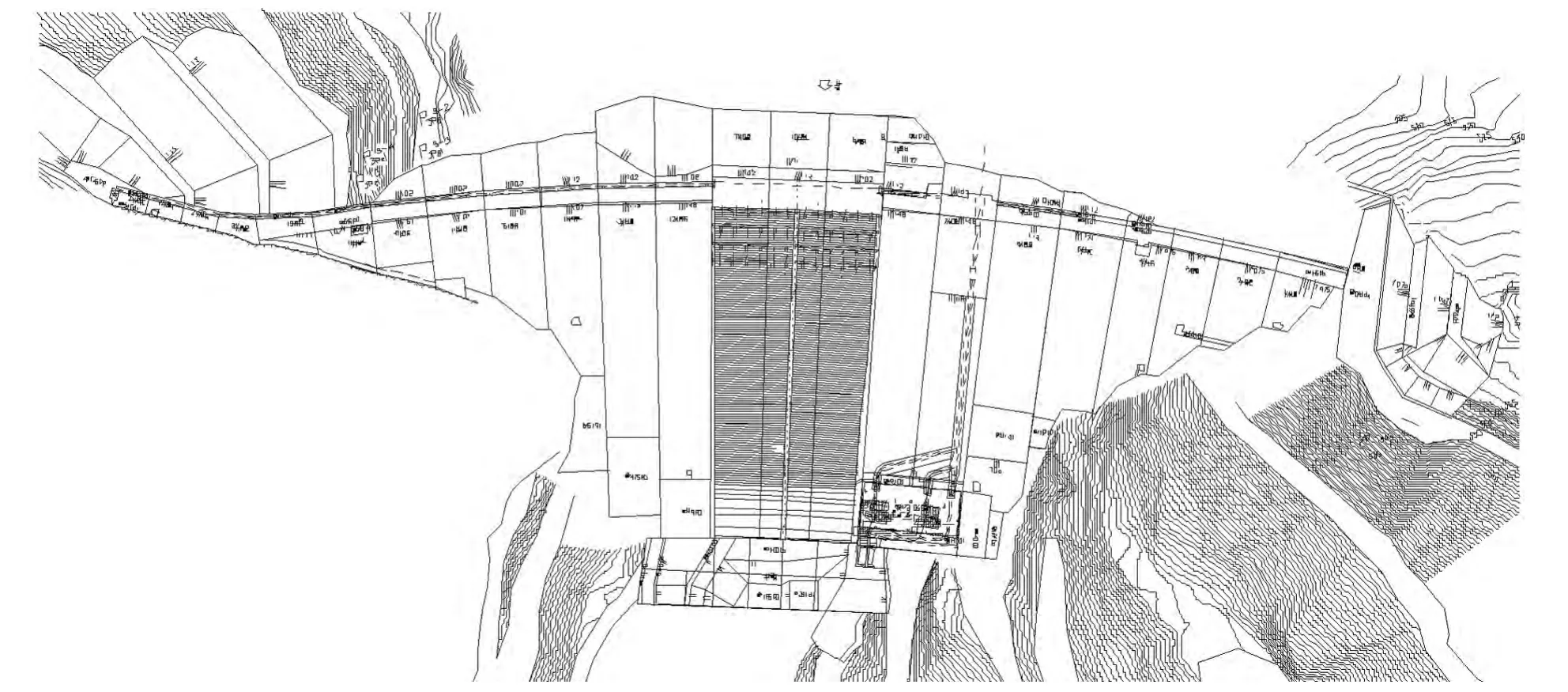

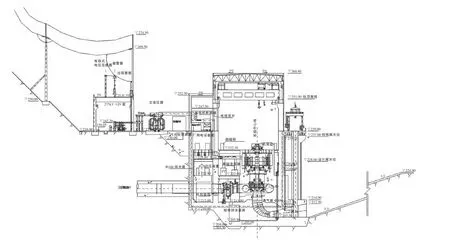

工程總體分為兩大部分,即大壩區和廠房區,分別位于獨立的兩個區域。大壩區由碾壓混凝土重力壩、壩身無閘控泄洪表孔及壩后生態電站等建筑物組成;廠區由右岸地面式廠房、引水隧洞及進水口等建筑物組成,右岸進水口與壩址直線距離約7km,引水隧洞長約2.6km,廠房位于大壩下游約12km(沿河道距離)。大壩、廠房及引水隧洞布置見圖1~圖3。

圖1 沐若水電站大壩布置圖

圖2 沐若水電站廠房橫剖面圖

圖3 沐若水電站引水隧洞縱剖面圖

RCC重力壩壩頂高程546m,河床最低建基面高程400m,最大壩高146m。

壩軸線總體采用弧線布置,半徑893m,全長439.98m,分成23個壩段,其中20#~23#壩段壩軸線為直線。左右岸非溢流壩段分20個壩段(1#~8#壩段、12#~23#壩段),1#壩段沿壩軸線長為25m,20#~ 23#壩段沿軸線長為12.5m,其余壩段沿壩軸線長為20.26m,相鄰壩段橫縫中心角1.3°。壩體上游面高程470m以上垂直,高程470m以下壩坡1∶0.2,下游壩坡分1∶0.7、1∶0.75、1∶0.8。在7#壩段設生態電站引水管,進口高程496m,引水管采用鋼管,直徑1.5 m。河床溢流壩段分3個壩段(9#~11#壩段),每個壩段沿壩軸線長為20.26m,總長60.78m,相鄰壩段橫縫中心角1.3°。壩體上游面高程470m以上垂直,以下壩坡1∶0.2,下游壩坡1∶0.8。各壩段上游垂直面與壩軸線重合。

進水口包括引水渠、進水塔、交通橋及公路等,引水渠寬50m,渠底高程494.50m;進水塔平面尺寸50m×18.60m,分2段布置,單段長25m,建基面高程492.50m,塔頂高程547.00m,塔高54.50m,設交通橋與上壩公路相連。引水隧洞2條,采用二機一洞布置,隧洞進口中心線高程500m,洞軸線間距(25~35)m;出口中心高程218.00m,洞軸線間距17.00m。從進口到出口依次為漸變段、上平段、調壓井段、上彎段、豎井段、下彎段和下平段。上平段、上彎段、豎井段、下彎段流道洞徑分別為8m、7.0m、6.0m,下平段經漸變后洞徑為5.5m,其中豎井段深度約140m。每條引水隧洞下平段末端布置Y型鋼岔管,岔管后接直徑3.4m的支管進入主廠房。廠房縱軸線近平行于河道流向。廠房平面尺寸102.50m× 42.00m,其中機組段長70.00m,二機一縫分2段布置。安裝場布置在左端(河道上游側),長25.00m,副廠房布置在主廠房右端及上游側區域,中控室布置上游副廠房的上部。

工程所在區域年平均氣溫為26.5℃,季節性溫度變化不大,全年各月平均氣溫為(25.8~27.1)℃;歷年各月最高月平均氣溫為(29.4~31.5)℃,各月最低月平均氣溫為(23~23.7)℃。年平均日照時間為5.8 h/d,各月平均日照時間為(5.1~6.7)h/d,日照時間最長的為5月份,最短的為1月份。年平均相對濕度86.7%,各月平均相對濕度為85.5%~88.1%。工程所在區域各月最大風速為(2.8~3.6)m/s。

沐若河流域多年平均降水量為4456mm。降雨呈微弱季節性變化,流域雨季有兩個高峰:一個是在12月~次年1月之間,另一個在3~4月之間。6~8月為相對旱季,降雨較少,占全年降水總量的19.0%,其余月份降雨量較多,降水最多的12月份與最少的7月份降水量比值為1.77。流域每年降雨天數達240多天,降雨頻率高,其中大于102mm/h和202mm/h的平均降雨天數為60d和25d。全年降雨中,約一半的降雨歷時超過1h,1/4的降雨歷時超過2h。

1.2 合同管理模式及水電八局承擔的主要工作任務

馬來西亞沐若水電站工程為設計、施工、采購總承包合同(EPC),業主方為馬來西亞沙撈越州能源公司(SEB),工程建設管理采用以中國長江三峽技術經濟發展有限公司(以下簡稱三峽發展)為牽頭方,中國水利水電第八工程局有限公司(以下簡稱水電八局)、長江勘測規劃設計研究院(以下簡稱長江設計院)以及中國機械設備進出口總公司(以下簡稱中設集團)作為合作方的模式,分別承擔建設管理總協調、施工、設計與設備采購運輸等任務。

2008年1月15日,三峽發展與長江設計院、水電八局和中設集團簽署了《關于馬來西亞沐若水電工程的項目建設管理與實施協議》,明確了各方權利、義務。2009年7月30日,三峽發展與水電八局簽署了《馬來西亞沐若水電工程主體與輔助工程施工補充協議書》,水電八局承擔的合同金額超過30億人民幣,主要工程量為:土石方開挖78萬m3;RCC混凝土152萬m3,常態混凝土(含壩區與廠區)28萬m3,固結灌漿9.2萬m,帷幕灌漿3.7萬m,鋼筋及鋼材1萬t,金結制安1.9萬t,機電設備安裝402臺套。

1.3 主要控制性工期及節點目標

原合同工期及節點目標與因業主原因導致的工期順延以確定的最終工期及節點目標對比見附表。

附表 主要控制性工期及節點目標對比表

2 主要施工條件、特點

(1)建筑物布置分散、施工條件差。沐若水電站工程地處原始森林,人煙稀少。工程初期水、電、路不通,場地狹小,人員、材料及設備進場組織管理難度大。工程施工過程中,由于受馬來西亞當地市場經濟條件及工業發展水平制約,部分主材(水泥、粉煤灰及炸藥)供應不足,導致供應時有短缺,再加上進場道路為山區泥結石路面,坡陡彎急,雨天道路濕滑,晴天灰塵彌漫,交通安全隱患突出,嚴重影響工程施工進度。

工程主要建筑物大壩、廠房及進水口布置分散,彼此相距較遠,施工布置及管理不便。

(2)壩基地質條件復雜、缺陷處理難度大,影響混凝土施工。大壩壩基位于貝拉加組第9亞段、第10亞段及第11亞段,巖體主要為砂巖、雜砂巖、砂巖夾頁巖或泥巖、砂頁巖互層。壩基巖體結構面發育,主要有斷層、剪切帶(或軟弱夾層)、裂隙等。在EPC合同條件下基于經濟效益的考慮,大壩壩基設計開挖深度受限,要求施工、設計、勘探工作更為細致周密,客觀上形成了邊施工、邊勘探、邊設計的建設模式,導致地質缺陷開挖與混凝土施工交叉作業,影響施工進度,開挖爆破振動控制難度大。

(3)全年高氣溫、強降雨氣候條件不利于RCC施工。工程所在地屬熱帶雨林氣候,全年高溫多雨,日照時間長。高溫日曬容易使碾壓混凝土層面失水泛白,影響層間結合。降雨會造成倉面內碾壓混凝土含水量增大,在混凝土表面形成徑流,造成層面灰漿、砂漿的流失,加劇混凝土的不均勻性,極易形成薄弱夾層,影響混凝土的層間結合質量。降雨時需暫停施工,雨后需進行必要的層間處理,阻礙了碾壓混凝土連續上升,無法發揮其快速施工的特點,進而影響整個工程的施工進度。

(4)機組高水頭運行要求相關機械設備安裝精度高。本工程機組屬于高水頭,死水位水頭高達297 m,座環和蝸殼的安裝精度要求高,每米誤差不得大于0.05mm。因此在蝸殼層混凝土施工中如何防止座環、蝸殼抬動是施工質量控制工作的重點與首要目標。

(5)壓力鋼管安裝工作面狹窄,安裝難度大。本工程壓力鋼管屬于高水頭洞內壓力鋼管,其中豎井高度172m,單條鋼管軸線長度約1300m,總噸位達到1800t。壓力鋼管安裝具有豎井吊裝難度大、水平洞內運輸距離長、洞內焊接施工空間狹窄等特點。

(6)中西方技術標準差異化影響施工。雖然在工程合同談判階段明確了沐若水電站設計與施工均按中國標準執行,但在工程實施過程中,由于中西方標準的差異,由業主聘請的國際著名水電專家組成的第三方獨立評審團在跟蹤評價工程建設過程中,提出了不同的標準和建議,有些標準建議比中國標準要求要低,有些標準建議比中國標準要高,甚至一度阻礙了工程施工的正常進行。另外當地材料生產標準與中國材料的差異化,特別是消防、照明、通訊及部分設備容器等需按照馬來西亞標準強制執行,也給工程采購及工程施工帶來了一定的影響。

3 主要施工布置

3.1 混凝土拌和系統

根據工程布置及場地條件,分別在壩區及廠區各布置了一個混凝土生產系統。

大壩混凝土生產系統距離壩址約200m,混凝土系統主要建筑物包括:1座HZ300-2S4500L、2座HZ150-1S4500L的強制式拌和站、1座制冷車間、1座空壓站、1個外加劑車間、2組骨料風冷料倉及6個膠凝材料罐(2個1500t罐儲存水泥,4個1000t罐儲存粉煤灰)等。系統設計生產能力:常態混凝土600m3/h,預冷碾壓混凝土450m3/h。預冷碾壓混凝土出機口溫度21.0℃(采用預冷骨料的方式)。

廠房區混凝土拌和站布置于進水口附近砂石系統旁,由1座HZ150-1Q3000拌和站(1×3m3),拌和站自帶3個500t膠凝材料罐不再另外設置膠凝材料罐。拌和站理論生產能力為120m3/h,實際生產能力約(80~90)m3/h,滿足廠房及進水口混凝土澆筑強度要求。

3.2 人工砂石系統及料場布置

根據工程布置特點,分別在壩區及廠區各布置一個人工砂石系統及相配套的料場。

大壩砂石系統緊鄰拌和系統布置,其設計毛料處理能力為1000t/h,生產能力為840t/h。該系統采取三段破碎+立軸破制砂的生產工藝,破碎工藝為顎式破碎機+圓錐破碎機+圓錐破碎機,系統設置了粗碎、一篩、中細碎、二篩、制砂及三篩等主要車間及半成品料倉、成品砂倉、成品粗骨料倉等料倉。成品粗骨料料倉下設雙廊道,砂倉設置單廊道,可以通過膠帶機向混凝土拌和系統供料。

廠房砂石加工系統設計毛料處理能力為150t/h,主要為廠房、進水口邊坡支護及混凝土工程供應骨料;引水隧洞支護、混凝土工程生產提供中石、小石、瓜米石和砂,其成品砂石料總產量約61.1萬t。

大壩料場距離壩址直線距離約1km,其邊坡最大開挖高度為120m,終采面寬度40m,長度為330 m,開挖總量約為505萬m3。其中無用料約250萬m3,有用料約255萬m3,剝采比約為0.98。

廠房料場距離廠房砂石系統約350m,其邊坡最大開挖高度為82m,開挖總量約132.2萬m3。其中無用料約79.7萬m3,有用料約52.5萬m3,剝采比約為1.5。

3.3 供水系統

根據工程所在地常年雨量充沛的氣候特點,經技術經濟綜合分析比選,采用由地表徑流形成的沖溝水作為施工區用水水源,設置小型截水壩或擋水坎并輔以水池或水箱進行調節,引水管接至施工工作面。

大壩施工區供水主要水源為急救中心場地外側沖溝處水壩,該水源水通過水泵抽至1500m3高位水池,再通過鋼管自流送至1200m3水池(兩個600 m3利浦式水池),該管路能滿足約500m3/h的施工用水需求。

廠房及進水口區域施工用水主要通過修建200 m3水池或設置70m3水箱就近收集沖溝水,可以滿足高峰期施工用水需求。

3.4 供電系統

(1)大壩施工區供電。大壩混凝土施工供電電源采用布置在砂石系統與拌和系統之間EL.550.0m平臺的電廠集中供電。布置有1200kW發電機8臺,400kW發電機1臺,總裝機容量為1萬kW,采用高壓10kV向各負荷點供電。

(2)廠房施工區供電。在發電廠房區域布置總裝機容量為1800kW的集中電廠,配置了800kW發電機2臺,200kW發電機1臺,升壓變壓器1臺。

在進水口砂石系統與拌和系統場地內布置總裝機容量為1800kW的集中電廠。

4 主要科研項目

(1)特殊條件下沐若水電站施工導流及圍堰設計優化研究及應用。

(2)全年高氣溫、強降雨氣候條件下大壩碾壓混凝土施工技術研究。

(3)內摻石粉在混凝土配合比設計試驗中的研究及應用。

(4)熱帶雨林氣候、洪水陡漲陡落河谷環境條件下導流洞快速下閘及封堵技術研究。

(5)碾壓混凝土大壩上游入倉封倉模板設計研究及應用。

5 主要工程措施和技術特色

5.1 主要工程措施

5.1.1 綜合管理措施

成立保障主材供應專項工作小組,建立有效的信息溝通機制,動態反映材料供應情況,及時解決問題。采取增加貨源、提高道路運力、設置中轉站、加大儲量及增加資源投入等措施保障主材供應滿足施工強度要求。

安排專業工程師密切跟蹤施工現場,積極與設計配合地質素描與分析工作,根據開挖過程中揭示的地質情況及時對開挖設計進行動態調整。

5.1.2 壩基地質缺陷開挖措施

壩基地質缺陷處理采取小孔徑、多鉆孔、小藥量、多循環及預留保護層的爆破開挖方法,預留保護層采用靜態膨脹劑輔以沖擊錘的方法挖除,確保相鄰新澆混凝土爆破振動速率在規范允許的范圍內。

5.1.3 混凝土施工措施

大壩RCC混凝土主要采用自卸汽車直接入倉、供料線皮帶+集料斗+滿管+自卸汽車入倉的方式;常態混凝土(含廠房及進水口)主要采用門、塔機吊罐入倉、挖機入倉、混凝土泵入倉及溜槽入倉等方式;模板主要采用交替上升模板、臺階模板、懸臂模板及組合鋼模板。

大壩混凝土分壩段分區進行澆筑,合理安排各區施工順序,科學管理、精心施工,最大限度地降低壩基開挖、混凝土澆筑、固結及帷幕灌漿等交叉作業帶來的影響,減少占用直線工期。

廠房蝸殼層混凝土按象限進行分層分塊對稱澆筑,各塊之間設置并縫鋼筋。蝸殼外圍采用泵送混凝土,陰角部位采用高流態混凝土,取消布置徑向泵管,防止混凝土沖擊蝸殼導致變形。

5.1.4 RCC雨季施工措施

(1)供料運輸防雨保障。混凝土原材料輸送及混凝土供料線路全程采用雨篷封閉,自卸汽車車廂頂部安裝自制手動篷布結構的防雨設施。

(2)倉面防雨排水保障。倉面配備足夠的防雨布及自制攤鋪滾筒,下雨后能在極短的時間內將已攤鋪或碾壓完成的混凝土全部覆蓋。在倉面四周設置采用混凝土或粘土(砂)袋形成的截水設施,以保證倉面周邊地表積水不排往倉內。RCC混凝土采用斜層平推鋪筑法施工,以減小最大倉面面積,縮短來雨時覆蓋防雨布時間。倉面下游略向上游傾斜,并在每個壩段上游面連續上升模板之間設置易于拆卸的小鋼模以形成排水通道,另外已收倉面要始終低于正在施工的倉面,保證倉內積水向已收倉部位排走。

(3)試驗檢驗。降雨強度<3mm/h時,試驗室加強對混凝土的VC值控制,加大對砂石骨料含水率的檢測頻率,以及時調整碾壓混凝土的施工配合比,滿足混凝土工作性能及施工質量的要求。

(4)倉面暫停與雨后恢復施工。當降雨強度≥3mm/h時暫停施工,并對倉面迅速做如下處理:對已入倉的混凝土拌和料,及時完成平倉和碾壓,如遇大雨或暴雨來不及平倉碾壓時,應迅速用防雨布覆蓋,待雨過后再做處理。

雨后恢復施工時,先組織人員有序排水倉面內積水,然后由倉面總指揮、質檢員和試驗室值班人員對倉面進行認真檢查。當發現漏碾尚未初凝的,應立即補碾;漏碾已初凝而無法恢復碾壓者,以及有被雨水嚴重浸入的,應予清除。對已損失灰漿的碾壓混凝土(包括變態混凝土)采取砂漿或水泥摻和料凈漿進行層面處理后恢復施工。

5.1.5 高溫氣候施工

(1)優化混凝土配合比設計,保證并力爭提高混凝土抗裂能力。調整內摻石粉含量,選用高效減水劑、緩凝劑及引氣劑,達到既降低混凝土單位水泥用量,以減少混凝土水化熱溫升和延緩水化熱發散速率;同時又確保混凝土所必須的極限拉伸值,提高混凝土抗裂能力。

(2)拌和樓出機口溫度控制。對混凝土骨料采取一次風冷,降低骨料的溫度,最終降低混凝土出機口溫度。預冷混凝土出機口溫度不得超過21℃,常溫混凝土出機口溫度不得超過30℃。

(3)入倉溫度控制措施。采用汽車轉運入倉時,加強混凝土運輸車輛的管制,確保運輸通道的暢通,縮短運輸時間。加強混凝土運輸機具的保溫工作,供料線皮帶機、集料斗以及運輸車輛等頂部搭設活動遮陽篷或保溫板,以減少混凝土溫度回升,混凝土運輸車輛定期用水沖洗降溫。

(4)澆筑溫度控制措施。在較高溫時段施工碾壓混凝土時,加強倉面噴霧管理,降低施工區域局部小環境溫度。碾壓混凝土采用斜層平推法施工,以盡量減少倉面面積,降低鋪料、平倉以及碾壓時間,條帶坡腳處用濕麻袋覆蓋,增濕降溫,避免表層失水。碾壓施工完畢立即覆蓋彩條布保溫。大體積常態混凝土采用埋設冷卻水管,通制冷水控制混凝土最高溫升。采用噴水養護,保持倉面潮濕,使混凝土充分散熱。合理安排開倉時間,以避開白天高溫時段澆筑混凝土。

5.1.6 壓力鋼管安裝措施

每條壓力鋼管安裝共布置3個安裝工作面,即每條鋼管下平段設置2個工作面,岔管及支管、下彎段、豎井段、上彎段、上平段及調壓井設置1個工作面。岔管在施工支洞洞口組裝成整體,采用10t卷揚機配合32t滑輪組作為動力拖排運輸進洞,然后利用千斤頂調整就位。主管采用龍門吊吊裝,臺車運輸,吊梁或天錨卸車就位。

5.2 工程技術特色

(1)沐若工程建設分為壩區與廠區兩個相對獨立的區域,建筑物布置分散。根據現場環境條件,在對混凝土拌和系統、人工砂石系統、料場及供水供電等輔助企業進行設計時,遵循近期與遠期、集中與分散相結合的布置原則,使施工區達到了交通安全通暢、施工保障可靠、投資經濟高效、管理靈活方便、環境文明和諧的整體功效。

(2)在大壩壩基設計與開挖施工過程中,參建各方有效溝通、密切配合,各自發揮自己專業領域長處,并尊重當地宗教信仰及民俗習慣,不僅節約了工程投資,而且保留了人文景觀,充分體現了節約、高效、環保的現代發展理念。

(3)由于當地粉煤灰等摻合料缺乏,在工程實施過程中,采用5%左右的石粉作為摻合料代替粉煤灰使用。經試驗研究表明,RCC細骨料石粉含量控制在22%~27%以內,RCC各項性能指標均滿足沐若工程技術標準,不僅省去了骨料加工系統改造費用與時間,而且減小了RCC粉煤灰用量,降低了水化熱溫升,提高了技術經濟效益。

(4)采用高壓沖毛槍對RCC倉面進行噴霧降溫保濕,不僅移動靈活,而且可根據天氣情況動態控制噴霧強度,降溫保濕效果明顯。

(5)自行設計的定型封倉模板的使用,解決了碾壓混凝土從大壩上游面直接入倉導致的施工速度與質量難以保證的問題,豐富了碾壓混凝土入倉手段。

(6)作為中國規范在國外工程設計、施工過程中應用的第一個水電站工程,在沐若工程建設過程中遇到中西標準發生沖突時,本著相互尊重、理解的原則,積極與業主溝通、配合,實現了中西標準在工程實踐過程中的相互交融。

6 施工成果

(1)溫控防裂效果。通過一系列溫控措施的實施,沐若大壩混凝土只有2個倉面的部分位置澆筑溫度超過28℃,所有倉面的平均澆筑溫度為23.4℃。

根據壩體內埋設的溫度計檢測出來的結果表示,基礎強約束區出現的最高溫度為43.8℃,高于設計標準的42℃的要求;基礎弱約束區出現的最高溫度為42.8℃,低于設計標準的43℃的要求;脫離基礎弱約束區出現的最高溫度為42℃,低于設計標準的44℃的要求。大壩混凝土溫度總體可控,基本滿足設計要求。

在施工過程中對大壩水平面、上下游面進行檢查的結果表明:除因原材料供應不暢導致RCC混凝土層間長間歇而產生的層面裂縫外,未出現貫穿性裂縫,溫控防裂取得了預期效果。

(2)鉆孔取芯成果。大壩RCC施工過程中共完成混凝土檢查取芯孔13個,芯樣送至實驗室檢測的有4次。芯樣總長為88.8m,獲取率為98.8%。其中在3#壩段EL.502.5~522.5m下游取芯一次,混凝土材料為C18015三級配碾壓混凝土,取芯總長20m,芯樣獲得率100%,最長芯樣為18.15m;上游取芯一次,混凝土材料為C18020二級配碾壓混凝土,取芯總長22m,芯樣獲得率100%,最長芯樣為20.98m。芯樣外觀光滑致密,骨料分布均勻,各層間膠結緊密,很難區分碾壓層和間歇層面。經對芯樣進行物理力學性能試驗,大壩RCC密實度、強度、極限拉伸值、抗滲等級以及層間原位抗剪等指標均能滿足規范及本工程技術指標要求。壓水透水率及聲波檢測值均表明,壩體碾壓混凝土具有很好的抗滲性,均勻性及密實性,大壩RCC施工質量優良。