沐若水電站大壩RCC溫度控制技術(shù)與措施

張艷明 季雪峰 彭 涌

(中國(guó)水利水電第八工程局有限公司 長(zhǎng)沙市 410007)

沐若工程所在地月平均最高氣溫為32℃;日照時(shí)間長(zhǎng),各月平均日照時(shí)間為(5.1~6.7)h/d。大壩建筑物下部塊體尺寸較大、施工期暴露面多,因此在施工過(guò)程中,需采取綜合措施,降低混凝土澆筑溫度和減少膠凝材料水化熱溫升,嚴(yán)格控制混凝土入倉(cāng)溫度,并加強(qiáng)混凝土表面保溫和控制混凝土內(nèi)外溫差,預(yù)防混凝土溫度裂縫產(chǎn)生。

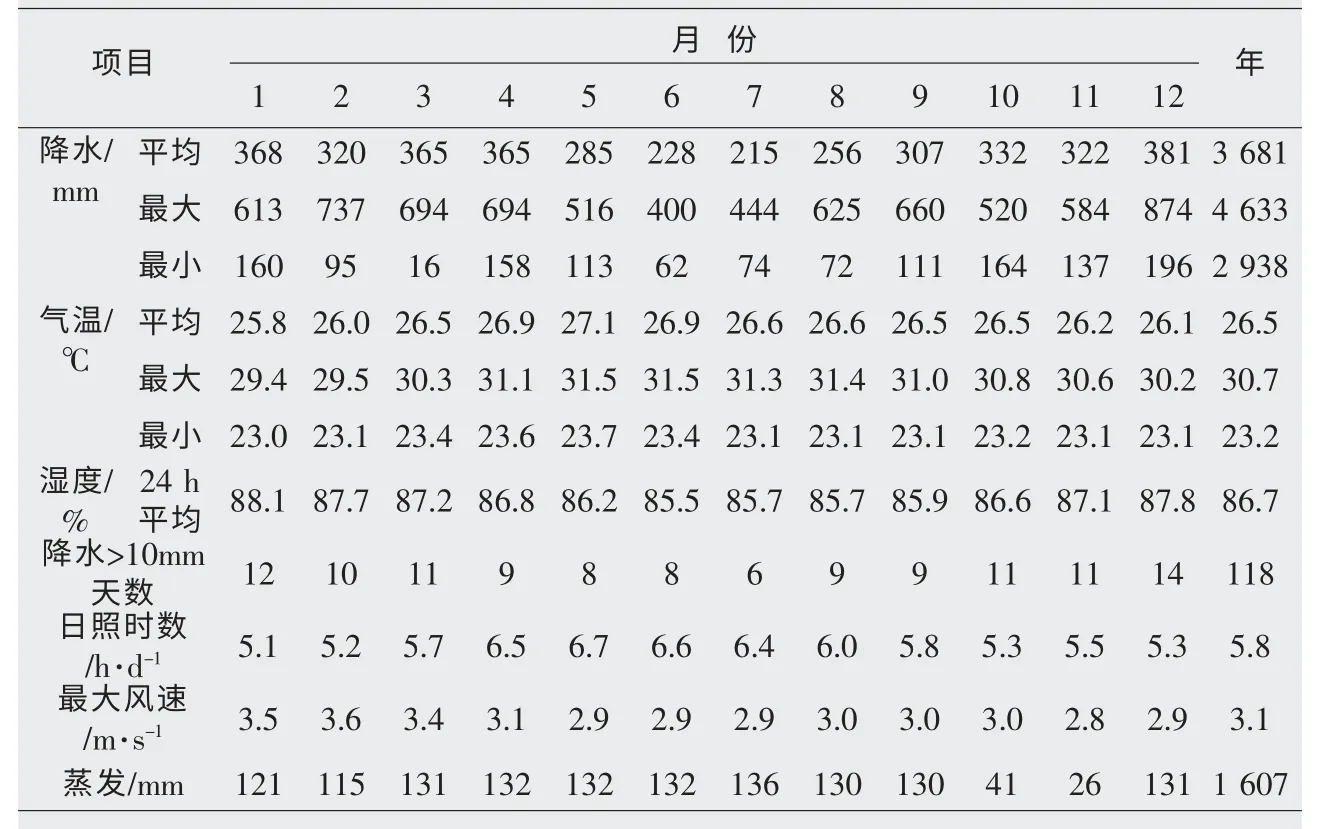

表1 壩址處主要水文氣象資料表

1 混凝土溫控設(shè)計(jì)標(biāo)準(zhǔn)

1.1 水文氣象

馬來(lái)西亞位于赤道附近,屬于熱帶雨林氣候和熱帶季風(fēng)氣候,無(wú)明顯四季之分,一年之中的溫差變化極小,平均溫度在(26~30)℃之間、全年雨量充沛。壩址所在沙撈越州地區(qū)降水、溫度的季節(jié)性差別不大,而相對(duì)濕度全年都比較高。工程所在地區(qū)的代表性氣候數(shù)據(jù)見(jiàn)表1。

1.2 混凝土溫控標(biāo)準(zhǔn)

鑒于本工程所處地區(qū)的氣候特征,混凝土施工期間經(jīng)受高溫、強(qiáng)日照及大蒸發(fā)量的考驗(yàn),極易使混凝土變干、發(fā)白以及混凝土內(nèi)部溫度過(guò)高,嚴(yán)重影響混凝土施工質(zhì)量。為此,根據(jù)壩體運(yùn)用條件、結(jié)構(gòu)要求和基巖特性,以及參照國(guó)內(nèi)相關(guān)規(guī)范規(guī)定和工程經(jīng)驗(yàn),經(jīng)計(jì)算確定沐若水電站大壩混凝土溫控標(biāo)準(zhǔn)如下:

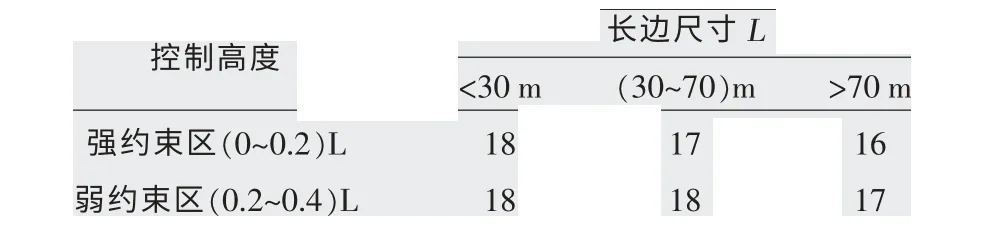

(1)基礎(chǔ)溫差標(biāo)準(zhǔn)。根據(jù)試驗(yàn)成果,本工程碾壓混凝土極限拉升值較高(詳見(jiàn)中南院和水電八局科研設(shè)計(jì)院試驗(yàn)成果),按照相關(guān)規(guī)范要求及類似工程設(shè)計(jì)成果(如龍灘、光照等),為防止發(fā)生貫穿裂縫,主體建筑物采用的基礎(chǔ)允許溫差見(jiàn)表2。

表2 碾壓混凝土基礎(chǔ)允許溫差標(biāo)準(zhǔn) ℃

(2)混凝土內(nèi)外溫差標(biāo)準(zhǔn)。為降低混凝土溫度梯度,防止產(chǎn)生表面裂縫,內(nèi)外溫差控制在(18~20)℃,常態(tài)混凝土取上限,碾壓混凝土取下限。

(3)新老混凝土上下層溫差標(biāo)準(zhǔn)。在齡期28 天以上的老混凝土上連續(xù)澆筑新混凝土,在新澆筑混凝土連續(xù)上升的條件下,新老混凝土在各自0.2 L高度范圍內(nèi)的上下層溫差為(16~18)℃,常態(tài)混凝土取上限,碾壓混凝土取下限。當(dāng)新澆混凝土不能連續(xù)上升時(shí),應(yīng)適當(dāng)加嚴(yán)該標(biāo)準(zhǔn)。

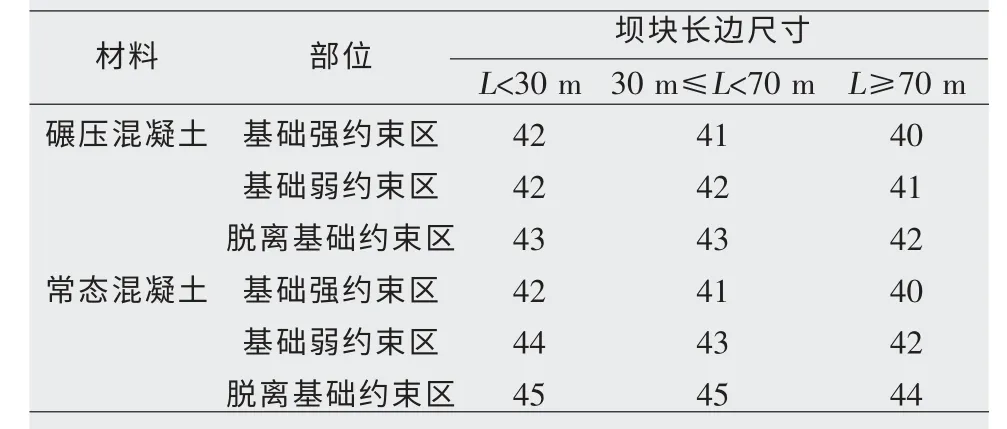

(4)壩體允許最高溫度。根據(jù)相關(guān)規(guī)范,壩體各部位的允許最高溫度為基礎(chǔ)溫差與穩(wěn)定溫度之和,同時(shí)上下層溫差及內(nèi)外溫差控制標(biāo)準(zhǔn)取最小值,通過(guò)計(jì)算確定壩體最高溫度控制標(biāo)準(zhǔn),詳見(jiàn)表3。

表3 沐若大壩允許最高溫度控制標(biāo)準(zhǔn) ℃

(5)壩體混凝土出機(jī)口溫度。根據(jù)沐若大壩允許最高溫度控制標(biāo)準(zhǔn),結(jié)合混凝土實(shí)際運(yùn)輸、入倉(cāng)方式而導(dǎo)致混凝土溫升,以及氣溫、日照輻射影響,最終確定沐若大壩混凝土出機(jī)口溫度:碾壓混凝土為21℃,常態(tài)混凝土為30℃。

2 碾壓混凝土溫控措施

2.1 碾壓混凝土生產(chǎn)溫度控制

(1)優(yōu)化混凝土配合比設(shè)計(jì)。在混凝土澆注前,需安排充分的時(shí)間進(jìn)行混凝土配合比優(yōu)化設(shè)計(jì),選擇發(fā)熱量較低的水泥、較優(yōu)骨料級(jí)配、優(yōu)質(zhì)粉煤灰和優(yōu)選復(fù)合外加劑(減水劑和引氣劑),達(dá)到降低混凝土單位水泥用量,以減少混凝土水化熱溫升和延緩水化熱發(fā)散速率。同時(shí)又確保碾混凝土的極限拉伸值(或抗拉強(qiáng)度)、強(qiáng)度保證率及可碾性。

(2)加強(qiáng)原材料存儲(chǔ)、保管。沐若砂石系統(tǒng)采用地弄給料機(jī)取料,人工骨料料倉(cāng)最大堆料高度保證在(10~15)m,并且不少于7 天的儲(chǔ)料量。為此可以保證料堆底部骨料溫度受環(huán)境溫度影響較小,而且骨料溫度比較穩(wěn)定,提高拌合樓一次風(fēng)冷骨料倉(cāng)的風(fēng)冷保證率。

(3)保證骨料風(fēng)冷時(shí)間。沐若大壩碾壓混凝土澆筑前向拌合工區(qū)發(fā)布澆筑通知,要求拌合樓提前進(jìn)行骨料預(yù)冷,使骨料得到充分預(yù)冷至設(shè)計(jì)溫度。同時(shí),沐若項(xiàng)目合理的供料系統(tǒng)大大縮短了骨料進(jìn)倉(cāng)時(shí)間,能夠及時(shí)、足量地向風(fēng)冷料倉(cāng)補(bǔ)充骨料,充分保證混凝土澆筑過(guò)程中的骨料冷卻效果。

(4)供料系統(tǒng)設(shè)置遮陽(yáng)、保溫廊道。沐若人工骨料料廠至拌合樓風(fēng)冷倉(cāng)的骨料輸送線頂部設(shè)置遮陽(yáng)、防雨棚,避免陽(yáng)光直射及雨水浸入骨料,充分保證骨料具有穩(wěn)定的入倉(cāng)溫度,使得骨料預(yù)冷效果、預(yù)冷率達(dá)到設(shè)計(jì)要求。此外骨料風(fēng)冷倉(cāng)至拌合樓設(shè)置全封閉的保溫廊道,防止已冷卻的骨料在運(yùn)輸過(guò)程中溫度回升。

(5)混凝土出機(jī)口溫度控制。沐若大壩要求最嚴(yán)出機(jī)口溫度為5月份強(qiáng)約束區(qū)混凝土澆筑時(shí)的出機(jī)口溫度,其它月份或其它部位須根據(jù)所對(duì)應(yīng)的溫控要求及澆筑時(shí)段的氣溫條件,適當(dāng)提高混凝土出機(jī)口溫度。

2.2 降低混凝土入倉(cāng)溫度和澆筑溫度

采取綜合溫控措施,減少運(yùn)輸途中及倉(cāng)面的溫度回升,從而降低混凝土澆筑溫度。為減少預(yù)冷混凝土溫度回升,嚴(yán)格控制混凝土運(yùn)輸時(shí)間和混凝土澆筑坯層被覆蓋前的暴露時(shí)間,混凝土運(yùn)輸機(jī)具設(shè)置保溫設(shè)施,并減少轉(zhuǎn)運(yùn)次數(shù),高溫季節(jié)澆筑混凝土在倉(cāng)面噴霧,以降低倉(cāng)面氣溫,使預(yù)冷混凝土自出機(jī)口至倉(cāng)面澆筑坯層被覆蓋前的溫度滿足要求。同時(shí),在施工中加強(qiáng)管理,優(yōu)選施工設(shè)備,加快混凝土入倉(cāng)速度和覆蓋速度,降低混凝土澆筑溫度,從而降低壩體混凝土最高溫度。

(1)碾壓混凝土運(yùn)輸溫度控制。

①采用汽車轉(zhuǎn)運(yùn)入倉(cāng)時(shí),需加強(qiáng)混凝土運(yùn)輸車輛的管制,確保運(yùn)輸通道的暢通。開(kāi)倉(cāng)前規(guī)劃好混凝土澆筑不同時(shí)段的澆筑強(qiáng)度,針對(duì)不同澆筑強(qiáng)度配置相應(yīng)數(shù)量的自卸汽車,以避免混凝土運(yùn)輸過(guò)程中等車卸料現(xiàn)象,縮短運(yùn)輸時(shí)間。料斗、溜槽及混凝土運(yùn)輸車輛頂部須搭設(shè)遮陽(yáng)、防雨棚,以減少混凝土溫度回升,同時(shí),混凝土運(yùn)輸車輛須定時(shí)用水沖洗降溫,以確保混凝土入倉(cāng)溫度滿足要求。

②采用皮帶機(jī)、左岸供料線運(yùn)輸時(shí),皮帶機(jī)、供料線頂部及兩側(cè)須設(shè)保溫板,以減少太陽(yáng)輻射熱及環(huán)境溫度引起預(yù)冷混凝土的溫升,必要時(shí)還需在皮帶機(jī)、供料線沿線進(jìn)行噴霧降溫。

(2)碾壓混凝土入倉(cāng)溫度控制。碾壓混凝土澆筑倉(cāng)面須安排專職車輛指揮人員,安排、調(diào)度入倉(cāng)車輛有序、快速卸料,避免倉(cāng)內(nèi)車輛堵塞而增加碾壓混凝土入倉(cāng)時(shí)間,從而盡可能避免混凝土在入倉(cāng)等待過(guò)程中的溫度回升。

(3)混凝土澆筑過(guò)程溫度控制。

①在高溫季節(jié)混凝土入倉(cāng)后及時(shí)平倉(cāng)、碾壓,縮短混凝土坯層暴露時(shí)間,碾壓合格的混凝土區(qū)域盡快安排下一胚層混凝土攤鋪、碾壓,如果需等待較長(zhǎng)時(shí)間才進(jìn)行下一胚層混凝土鋪筑、碾壓的區(qū)域需覆蓋防雨布,以避免碾壓混凝土溫度回升,但碾壓混凝土從出機(jī)到碾壓完畢(單個(gè)條帶)須控制在2 h 以內(nèi),層間間隔時(shí)間需控制在6 h 以內(nèi)。

②大倉(cāng)面碾壓混凝土施工持續(xù)時(shí)間長(zhǎng),應(yīng)避開(kāi)高溫季節(jié)高溫時(shí)段施工,以降低混凝土溫度控制難度,不能避開(kāi)時(shí),應(yīng)加強(qiáng)混凝土施工管理。大倉(cāng)面混凝土入倉(cāng)不能滿足平鋪要求時(shí),應(yīng)采用斜層鋪攤法進(jìn)行澆筑,以確保混凝土層間結(jié)合、施工質(zhì)量及溫控滿足規(guī)范要求。

③高溫季節(jié)澆筑混凝土?xí)r,外界氣溫較高,為防止混凝土初凝及氣溫倒灌,采用高壓水沖毛機(jī)進(jìn)行噴霧以降低倉(cāng)面環(huán)境溫度。噴霧時(shí)避免直接向混凝土面噴射,沖毛機(jī)槍嘴斜向上成45°夾角,噴量控制在2.0 mm/h 以內(nèi),噴霧時(shí)要保證成霧狀,避免形成水滴落在混凝土面上。

④當(dāng)倉(cāng)面氣溫高于25℃時(shí),碾壓混凝土每一條帶碾壓完后都需及時(shí)用彩條布覆蓋,并及時(shí)進(jìn)行噴霧降溫,保持彩條布上呈濕潤(rùn)狀態(tài),直到攤鋪或覆蓋上一層混凝土?xí)r再揭開(kāi),以減少輻射熱溫升和環(huán)境溫度倒灌。

⑤高溫和較高溫季節(jié)的混凝土澆筑完成后,應(yīng)及時(shí)進(jìn)行不間斷灑水養(yǎng)護(hù),保持倉(cāng)面潮濕,使混凝土充分散熱,直到施工上層混凝土?xí)r為止。對(duì)側(cè)邊利用懸掛的多孔水管噴水養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不小于28 天。為做好養(yǎng)護(hù)工作,建立專門(mén)養(yǎng)護(hù)隊(duì)伍,責(zé)任落實(shí)到人,并加強(qiáng)監(jiān)督、檢查。

2.3 加強(qiáng)管理、提高施工質(zhì)量

2.3.1 合理安排混凝土施工程序和進(jìn)度

合理安排混凝土施工程序和施工進(jìn)度,在施工中須做到:基礎(chǔ)約束區(qū)混凝土應(yīng)在設(shè)計(jì)規(guī)定的間歇期內(nèi)均勻、連續(xù)上升,不允許出現(xiàn)薄層長(zhǎng)間歇,其余部位基本做到短間歇均勻上升。

2.3.2 混凝土澆筑分層及層間間歇期控制

(1)澆筑層厚根據(jù)溫控、結(jié)構(gòu)和立模等條件,經(jīng)由技術(shù)部、施工部制定詳細(xì)混凝土分層圖,確保各區(qū)域混凝土均勻、有序連續(xù)上升。碾壓混凝土采用連續(xù)上升澆筑方式,一般澆筑升層控制在3 m 以下,局部不超過(guò)9 m。

(2)層間間歇期從散熱、防裂及施工作業(yè)各方面綜合考慮,分析論證合理的層間間歇,一般不小于3 天,也盡量避免大于10 天,需進(jìn)行固結(jié)灌漿的層面間隔時(shí)間不大于20 天,或分別在兩個(gè)層面進(jìn)行固結(jié)灌漿,以縮短固結(jié)灌漿占?jí)簜}(cāng)面的時(shí)間。

2.3.3 加強(qiáng)混凝土溫度監(jiān)測(cè)

(1)在混凝土澆筑期間,應(yīng)特別注意混凝土溫度監(jiān)測(cè)。高溫時(shí)段外界氣溫及倉(cāng)面氣溫每4 h 測(cè)量1次;混凝土的出機(jī)口溫度、入倉(cāng)溫度和澆筑溫度需每4 h 測(cè)量1 次;重要部位混凝土VC 值、入倉(cāng)溫度、出機(jī)口溫度應(yīng)每2 h 測(cè)1 次,所有測(cè)量結(jié)果均需要記錄在案?jìng)洳椤?/p>

(2)典型壩塊混凝土內(nèi)的溫度監(jiān)測(cè)通過(guò)預(yù)埋電阻式溫度計(jì)實(shí)現(xiàn),混凝土澆筑完前5 天,要求每天監(jiān)測(cè)2 次,5~28 天要求每天監(jiān)測(cè)1 次,28 天至設(shè)計(jì)齡期,要求每3~5 天監(jiān)測(cè)1 次。大壩施工初期需適當(dāng)加強(qiáng)混凝土內(nèi)溫溫度監(jiān)測(cè),并對(duì)現(xiàn)場(chǎng)監(jiān)測(cè)結(jié)果進(jìn)行統(tǒng)計(jì)、分析,以用于調(diào)整、指導(dǎo)大壩未澆筑區(qū)域的混凝土溫度控制。

(3)按照ISO9001∶2000 標(biāo)準(zhǔn),建立混凝土溫控質(zhì)量保證體系,對(duì)混凝土生產(chǎn)一條龍施工的各工序、環(huán)節(jié)的溫控采取全過(guò)程質(zhì)量控制,建立施工原始數(shù)據(jù)觀測(cè)記錄,為今后溫度控制提供參考資料。

3 溫控監(jiān)測(cè)成果

沐若水電站大壩溫度計(jì)埋設(shè)選取典型斷面為5#壩段和10#壩段。溫度計(jì)埋設(shè)在兩個(gè)不同高程的斷面,其臨近上下游面的溫度計(jì)基本都處于常態(tài)、變態(tài)混凝土中,其他位于碾壓混凝土中。

經(jīng)溫度監(jiān)測(cè)統(tǒng)計(jì)數(shù)據(jù)可知,碾壓混凝土中的溫度計(jì)在埋設(shè)后一般出現(xiàn)兩個(gè)高峰值,第一個(gè)高峰值出現(xiàn)在埋設(shè)層混凝土澆筑后平均5~7 天左右。第二個(gè)高峰值出現(xiàn)在上層混凝土覆蓋后。

埋設(shè)在變態(tài)混凝土(臨上下游面)的溫度計(jì)一般出現(xiàn)峰值較早,受水化熱影響,一般在埋設(shè)后3 天即出現(xiàn)最高值。一般出現(xiàn)高峰值后溫度迅速下降接近至大氣溫度,受日照氣溫影響較大。

5#壩段溫度監(jiān)測(cè)表明該壩塊碾壓混凝土最高溫度為42.4℃,位于480 m 高程,壩塊長(zhǎng)邊尺寸為49.5 m,已脫離基礎(chǔ)約束區(qū),小于表3 中規(guī)定的允許壩體最高溫度為43℃的標(biāo)準(zhǔn)。10#壩段溫度監(jiān)測(cè)表明該壩塊碾壓混凝土最高溫度為42.8℃,位于464.5 m高程,壩塊長(zhǎng)邊尺寸為70.28 m,已脫離基礎(chǔ)約束區(qū),略高于于表3 中規(guī)定的允許壩體最高溫度為42℃的標(biāo)準(zhǔn),但是在可控范圍內(nèi)。

4 結(jié)語(yǔ)

沐若水電站工程歷經(jīng)近5年的施工建設(shè),已澆筑完成大壩主體的碾壓混凝土(RCC)成功通過(guò)了當(dāng)?shù)厝照諒?qiáng)、溫度高、濕度大的考驗(yàn)。在施工期間監(jiān)測(cè)的溫度數(shù)據(jù)表明大壩混凝土溫度控制達(dá)到規(guī)范要求,溫控措施滿足施工需要,通過(guò)鉆孔取芯和實(shí)驗(yàn)室的各項(xiàng)檢測(cè)指標(biāo)均在設(shè)計(jì)和理論計(jì)算的范圍內(nèi)。