內(nèi)摻石粉在沐若水電站RCC中的試驗(yàn)研究及應(yīng)用

付建平 陳 歆 付 斌

(中國(guó)水利水電第八工程局有限公司 長(zhǎng)沙市 410007)

前言

我國(guó)的碾壓配合比設(shè)計(jì)技術(shù)路線是:采用高摻摻合料、高石粉含量、摻緩凝減水劑、低VC 值,改善了碾壓混凝土拌和性能,使碾壓混凝土的可碾性、液化泛漿、層間結(jié)合、密實(shí)性、抗?jié)B性等整體性方面極大提高。

摻合料大致可分活性和惰性兩類,粉煤灰、磷礦渣、錳鐵礦渣摻入后在水泥水化過(guò)程中積極參與反應(yīng),可以改善水泥的性能,屬于活性類摻合料;石灰石粉、凝灰?guī)r粉等加入水泥只起沖淡與填料的作用,不與水泥水化的成分作用,屬于惰性類摻合料類。在碾壓混凝土摻合料性能研究與應(yīng)用方面,石粉(d≤0.16 mm 的顆粒)作為摻合料在碾壓混凝土的作用越來(lái)越受到人們重視,石粉中特別是小于0.08 mm 的微石粉已成為碾壓混凝土不可缺少的組成部分。

沐若大壩碾壓混凝土使用的砂巖人工骨料,砂巖骨料呈微弱風(fēng)化,人工砂采用干法生產(chǎn),石粉含量達(dá)22%~27%,細(xì)度模數(shù)為(2.2~2.6),人工砂石粉含量超出技術(shù)標(biāo)準(zhǔn)。

微弱風(fēng)化砂巖骨料在大體積RCC 的應(yīng)用,沐若工程屬首例。工程進(jìn)行RCC 配合比設(shè)計(jì)時(shí),開(kāi)展砂巖人工砂石粉含量對(duì)碾壓混凝土性能影響研究與試驗(yàn),對(duì)石粉在混凝土的作用重新認(rèn)識(shí),并通過(guò)認(rèn)真的施工工藝論證,內(nèi)摻石粉RCC 配合比成功應(yīng)用。

1 工程概述

1.1 工程簡(jiǎn)介

沐若水電站地處馬來(lái)西業(yè)婆羅洲島的沙撈越州,流域?qū)贌釒Ъ撅L(fēng)氣候,工地年平均氣溫26.5℃,降雨呈微弱季節(jié)性,混凝土必須在高溫、多雨季節(jié)施工,大壩混凝土的施工質(zhì)量和施工進(jìn)度控制難度大。

大壩設(shè)計(jì)為碾壓混凝土重力壩,壩高146 m,碾壓混凝土152 萬(wàn)m3。工程采用EPC 合同方式,設(shè)計(jì)、施工執(zhí)行中國(guó)規(guī)范與標(biāo)準(zhǔn)。

1.2 混凝土技術(shù)要求

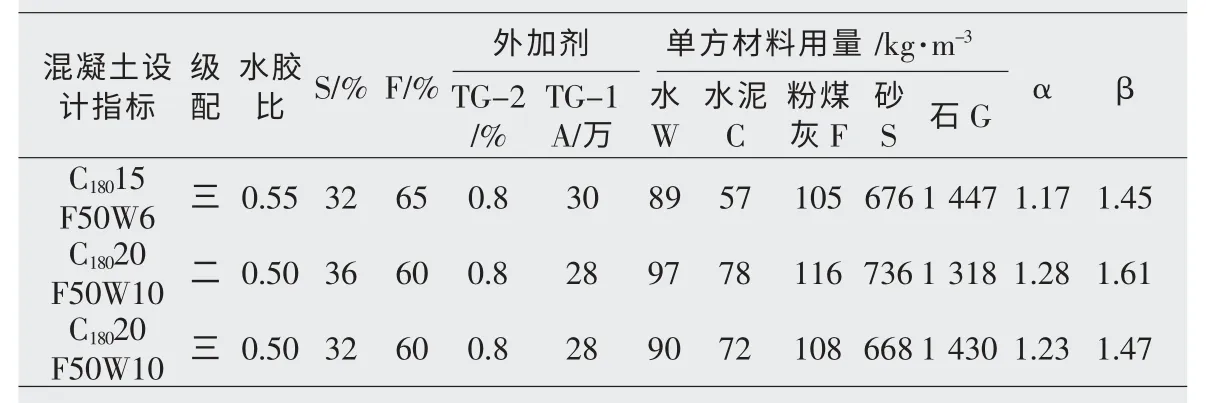

沐若大壩RCC 設(shè)計(jì)技術(shù)指標(biāo)見(jiàn)表1。

2 RCC 配合比基本參數(shù)試驗(yàn)

2.1 原材料

水泥:普通波特蘭水泥(OPC),相當(dāng)于GB 175-2007 標(biāo)準(zhǔn)P.Ⅰ42.5 水泥。

粉煤灰:Mukah 粉煤灰,需水量比≤95%,粉煤灰品質(zhì)符合Ⅰ級(jí)灰標(biāo)準(zhǔn)。

表1 沐若大壩RCC 設(shè)計(jì)技術(shù)指標(biāo)

骨料:砂巖骨料,主要成分為長(zhǎng)石石英砂巖,檢測(cè)為非堿活性骨料。

人工砂細(xì)度2.21,石粉含量23.6%,d≤0.08 mm的顆粒含量10.2%;粗骨料為人工碎石。

外加劑:TG-2 緩凝高效減水劑、TG-1A 型引氣劑。

2.2 配合比基本參數(shù)

初選的RCC 配合比基本參數(shù)見(jiàn)表2。

表2 初選RCC 配合比基本參數(shù)

初選的RCC 配合比經(jīng)校核試驗(yàn),混凝土力學(xué)性能、變形性能及耐久性符合設(shè)計(jì)技術(shù)要求;RCC 工作性能較好,可以滿足工程的大體積混凝土連續(xù)施工的要求。

3 內(nèi)摻石粉RCC 配合比試驗(yàn)

大量工程實(shí)踐及試驗(yàn)證明,人工砂的石粉含量直接影響到碾壓混凝土的工作性和施工質(zhì)量。由于碾壓混凝土中膠凝材料和水的用量較少,當(dāng)人工砂中含有適量的石粉含量,特別是提高到18%左右,可有效地改善砂漿及混凝土的和易性、保水性,提高混凝土均質(zhì)性、密實(shí)性、抗?jié)B性、力學(xué)指標(biāo)及斷裂韌性。同時(shí),石粉可用作摻合料,代替部分粉煤灰。適當(dāng)提高石粉含量,可提高砂的產(chǎn)量,降低成本與粉塵污染,增加技術(shù)經(jīng)濟(jì)效益。

不同巖性的人工砂的最佳石粉存在差異,《水工碾壓混凝土施工規(guī)范》規(guī)定“人工砂的石粉(d≤0.16 mm 的顆粒)含量宜控制在12%~22%,其中d≤0.08 mm 的顆粒含量不宜小于5%。最佳石粉含量應(yīng)通過(guò)試驗(yàn)確定。”

微弱風(fēng)化砂巖骨料在大體積碾壓混凝土的應(yīng)用,沐若工程屬首例。因此有必要開(kāi)展砂巖人工砂石粉混凝土性能的研究,對(duì)于砂巖人工砂石粉含量在混凝土的作用進(jìn)行重新認(rèn)識(shí);同時(shí)砂巖人工骨料的碾壓混凝土施工應(yīng)用,必須通過(guò)施工工藝試驗(yàn)論證。

3.1 砂巖石粉品質(zhì)

石粉的品質(zhì)檢驗(yàn)參照粉煤灰檢驗(yàn)標(biāo)準(zhǔn)進(jìn)行,石粉品質(zhì)檢驗(yàn)結(jié)果見(jiàn)表3。

砂巖石粉顆粒較粗,細(xì)度(0.045 mm 篩余)75%,超出Ⅲ級(jí)粉煤灰標(biāo)準(zhǔn);需水比為108%,滿足Ⅲ級(jí)粉煤灰的要求。

3.2 石粉摻量比例對(duì)水泥膠砂的強(qiáng)度影響

按照水泥膠砂強(qiáng)度檢驗(yàn)方法,“F+SP”摻量為30%,試驗(yàn)結(jié)果見(jiàn)表4。

“F+SP”的SP≤30 時(shí),需水比≤95%,滿足Ⅰ級(jí)灰要求;細(xì)度接近Ⅱ級(jí)灰要求。

可以認(rèn)為摻入“F+SP”到混凝土中,控制SP≤30%,等效于摻入Ⅱ級(jí)灰。

3.3 石粉含量對(duì)RCC 性能的影響

不同石粉含量RCC 性能試驗(yàn)成果見(jiàn)表5。

石粉含量在16%~27%范圍,碾壓混凝土抗壓強(qiáng)度相近。石粉含量增加,混凝土工作性改善,用水量略有增加,極限拉伸值與軸拉強(qiáng)度少量降低。

3.4 石粉不同摻量碾壓混凝土試驗(yàn)

骨料級(jí)配50∶50,水膠比0.50,石粉不同摻量碾壓混凝土試驗(yàn)結(jié)果見(jiàn)表6。

表3 石粉(SP)物理品質(zhì)檢測(cè)成果

表4 “粉煤灰F+石粉SP”水泥膠砂試檢成果 %

表5 不同石粉含量RCC 性能試驗(yàn)成果

表6 石粉不同摻量RCC 試驗(yàn)結(jié)果

3.5 內(nèi)摻石粉碾壓混凝土水膠比與強(qiáng)度關(guān)系

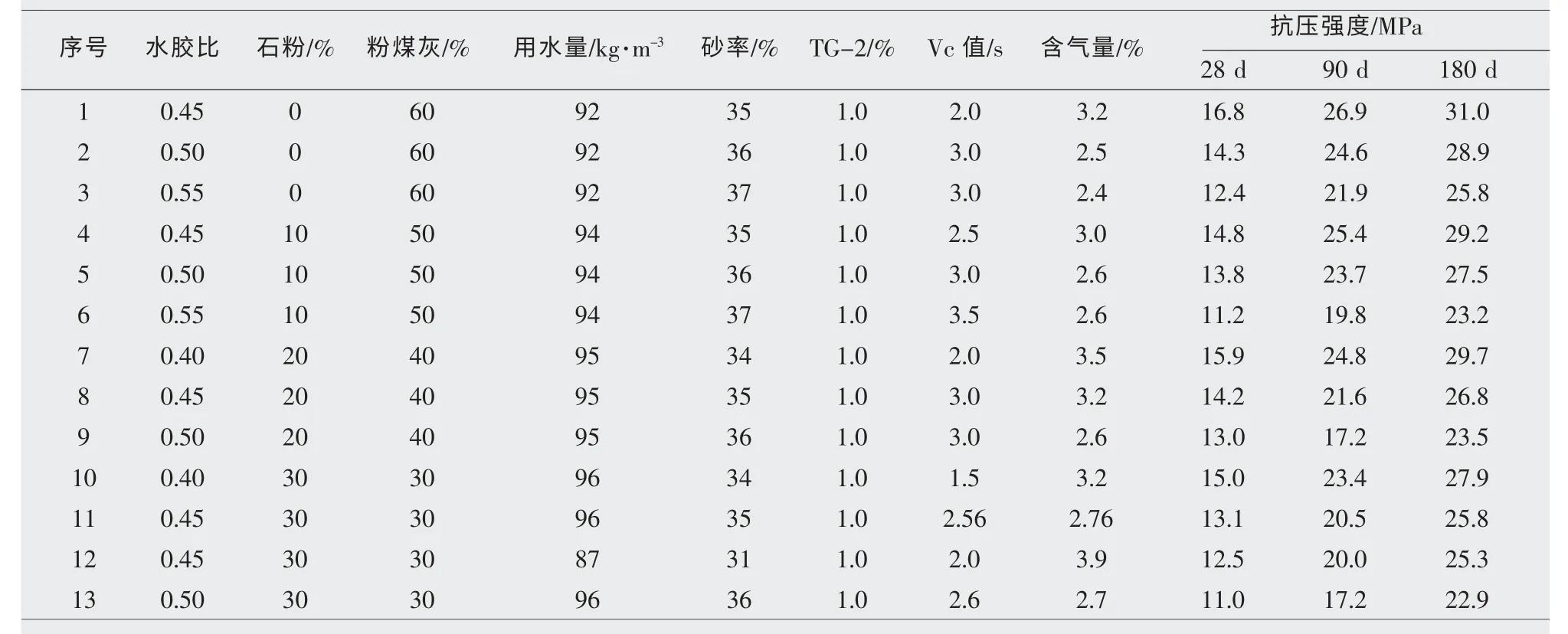

骨料級(jí)配50∶50(序號(hào)12 骨料級(jí)配30∶40∶30),內(nèi)摻石粉RCC 的水膠比與強(qiáng)度關(guān)系試驗(yàn)成果見(jiàn)表7。

3.6 內(nèi)摻石粉RCC 性能試驗(yàn)

3.6.1 內(nèi)摻石粉RCC 配合比設(shè)計(jì)

試驗(yàn)研究成果初步表明,在碾壓混凝土中作為摻合料代替粉煤灰的石粉質(zhì)量可在(20~30)kg/m3,約為砂質(zhì)量的3%~5%。當(dāng)石粉摻合料考慮以內(nèi)含在人工砂的方式摻用,人工砂中的石粉含量為25%~27%。

根據(jù)室內(nèi)混凝土配合比基本參數(shù)試驗(yàn)成果,以初選RCC 配合比為基礎(chǔ),經(jīng)試拌調(diào)整,設(shè)計(jì)的內(nèi)摻石粉RCC 配合比見(jiàn)表8。

表7 摻石粉RCC 水膠比與強(qiáng)度關(guān)系試驗(yàn)成果

表8 內(nèi)摻石粉RCC 試驗(yàn)配合比

3.6.2 內(nèi)摻石粉RCC 物理性能

內(nèi)摻石粉碾壓混凝土性能試驗(yàn)結(jié)果見(jiàn)表9。

試驗(yàn)研究表明,內(nèi)摻石粉RCC 工作性能較好,抗壓強(qiáng)度與其他性能滿足設(shè)計(jì)技術(shù)指標(biāo)要求。

表9 摻石粉RCC 物理性能試驗(yàn)結(jié)果

3.6.3 內(nèi)摻石粉RCC 熱學(xué)性能與自生體積變形

內(nèi)摻石粉RCC 絕熱溫升試驗(yàn)成果與自生體積變形試驗(yàn)成果符合RCC 的一般規(guī)律。

達(dá)180 d 設(shè)計(jì)齡期時(shí),RCC 自生體積變形值為31.29×10-6~34.42×10-6。

4 內(nèi)摻石粉RCC 施工工藝試驗(yàn)

為了驗(yàn)證大壩碾壓混凝土施工工藝參數(shù)、層面處理技術(shù)措施、變態(tài)混凝土施工工藝、驗(yàn)證RCC 配合比的可碾性及其技術(shù)性能;現(xiàn)場(chǎng)進(jìn)行了RCC 施工工藝試驗(yàn),工藝試驗(yàn)結(jié)果表明:內(nèi)摻石粉RCC 的親和性、可碾性較好,機(jī)口與現(xiàn)場(chǎng)取樣檢測(cè)的RCC 各項(xiàng)性能指標(biāo)均能滿足設(shè)計(jì)要求。RCC 本體與變態(tài)混凝土的芯樣表面光滑,骨料膠體結(jié)構(gòu)密實(shí),骨料分布基本均勻。采用正常的層間處理方式施工,RCC 摩擦系數(shù)f′值為(1.18~1.69),粘聚力c′為(1.24 MPa~1.55)MPa,滿足設(shè)計(jì)指標(biāo)要求。

5 內(nèi)摻石粉RCC 的施工應(yīng)用

沐若工程RCC 施工自2011年1月開(kāi)始,2013年5月完成,碾壓混凝土填筑152 萬(wàn)m3。施工過(guò)程中,混凝土的質(zhì)量檢驗(yàn)與控制工作按規(guī)定要求嚴(yán)格執(zhí)行。

5.1 倉(cāng)面相對(duì)密實(shí)度

沐若RCC 大壩外部混凝土相對(duì)密實(shí)度最小值98.3%,平均值99.3%,合格率100%;內(nèi)部混凝土相對(duì)密實(shí)度最小值97.7%,平均值99.2,合格率100%。

5.2 硬化碾壓混凝土性能

達(dá)到設(shè)計(jì)齡期時(shí),C18015 抗壓強(qiáng)度平均值23.7 MPa,合格率100%;C18020 抗壓強(qiáng)度平均值28.2 MPa,合格率100%。

在90 d 齡期時(shí),C18015 極限拉伸值為0.87×10-4,抗?jié)B等級(jí)為W8;C18020 極限拉伸值為0.94×10-4,抗?jié)B等級(jí)為W10。達(dá)180 d 齡期時(shí),C18020 極限拉伸值平均1.12×10-4;抗?jié)B等級(jí)為W10。

5.3 鉆孔壓水試驗(yàn)與芯樣檢測(cè)

施工過(guò)程中,在大壩9#、3#壩段進(jìn)行取芯鉆孔檢查,獲取14.9 m,18.2 m、21.0 m 芯樣各1 根。巖芯表面光滑、結(jié)構(gòu)致密、骨料分布均勻、層縫面無(wú)界限。

對(duì)現(xiàn)場(chǎng)的芯樣孔進(jìn)行分段次的壓水試驗(yàn),單位吸水率非常小,各孔段平均吸水率為(0.03~0.10)Lu,碾壓混凝土層間結(jié)合性能優(yōu)良,抗?jié)B性能好。

芯樣檢測(cè)成果證明,大壩碾壓混凝土的密實(shí)度滿足要求,均勻性較好,各項(xiàng)指標(biāo)滿足設(shè)計(jì)和規(guī)范要求。

6 技術(shù)、經(jīng)濟(jì)效果及社會(huì)效應(yīng)

經(jīng)過(guò)試驗(yàn)研究論證,對(duì)沐若工程砂巖人工砂質(zhì)量標(biāo)準(zhǔn)進(jìn)行調(diào)整:大壩RCC 的人工砂細(xì)度模數(shù)為(2.2~3.0)范圍,石粉含量控制在22%~27%。大壩骨料加工系統(tǒng)不需進(jìn)行較大的工藝改造,為工程施工贏得了時(shí)間,實(shí)現(xiàn)了大壩混凝土開(kāi)澆的節(jié)點(diǎn)目標(biāo)。

內(nèi)摻石粉RCC 配合比應(yīng)用,減少粉煤灰3 萬(wàn)t,節(jié)約造價(jià)約合人民幣1 800 萬(wàn)元;緩解了施工高峰時(shí)期的運(yùn)輸壓力,有力地推動(dòng)了工程施工進(jìn)展。

綠色高性能混凝土(GHPC)代表混凝土發(fā)展方向,它具有三個(gè)含義:節(jié)約資源、能源;不破壞環(huán)境,更有利環(huán)境;可持續(xù)發(fā)展,既滿足當(dāng)代人的需求,又不危及后代人滿足需要的能力。

內(nèi)摻石粉碾壓混凝土配合比在沐若水電站的應(yīng)用,完全符合綠色高性能混凝土的要求,是GHPC 充分利用當(dāng)?shù)夭牧希G色環(huán)保、經(jīng)濟(jì)節(jié)約的典型實(shí)例。