超疏水鋁合金表面的防覆冰和防黏附行為

晏忠鈉,車彥慧,馮利邦,強小虎,劉艷花

(蘭州交通大學 機電工程學院,蘭州 730070)

?

超疏水鋁合金表面的防覆冰和防黏附行為

晏忠鈉,車彥慧,馮利邦,強小虎,劉艷花

(蘭州交通大學 機電工程學院,蘭州 730070)

通過硬脂酸的醇水溶液一步浸泡法成功獲得超疏水鋁合金表面,其水接觸角可達156.2°,滾動角小于5°。利用接觸角測試、掃描電鏡、紅外光譜觀測、結冰實驗與防黏附實驗分別對超疏水鋁合金表面的潤濕性能、表面微結構、化學結構以及防覆冰和防黏附行為進行了研究。結果表明:所制得的超疏水表面是由微-納“多孔”結構和疏水烴基長鏈所共同賦予的。正是由于其特殊的粗糙結構和化學組成,使得該超疏水表面表現出良好的防覆冰和防黏附行為。

一步浸泡;鋁合金;超疏水;防覆冰;防黏附

在極端冰雪天氣下,俄羅斯、加拿大以及我國南方地區的輸電線路由于冰雪災害而發生不同程度的坍塌,從而導致供電癱瘓,這給人們的日常生活和生產帶來了極大的不便,并造成很大的經濟損失[1,2]。目前,主要采用機械法和電加熱法等主動除冰法來減緩或延遲結冰。但是常規的主動除冰方法不僅耗時耗力、耗能、效率低且成本昂貴,并不能從根本上解決這一問題[3,4]。因此,試圖尋找一種更有效的辦法來抑制或者延遲結冰過程,以期從根本上解決這一技術難題顯得尤為重要。科研工作者對“荷葉效應”這一現象進行了大量的仿真和研究,發現超疏水表面具有良好的防覆冰性能,通過將輸電線進行超疏水化,以使冰雪難以覆蓋在電線表面的方法[5,6]來抑制或延緩結冰,這不僅可以提高工作效率而且可以降低成本。因此,將鋁合金輸電線表面進行超疏水化來改善輸電線路的防覆冰性能是一種很有效的方法[7,8]。另外,憑借其表面特殊的微結構、強疏水性和低黏附力,超疏水材料在自清潔、防污和防腐蝕等方面也具有廣泛的用途[9,10]。具有自清潔功能的超疏水表面可以在雨水、風力和重力的共同作用下將表面的灰塵等雜質帶走,從而將表面清洗干凈,免去人工清潔。例如,玻璃、陶瓷等建筑材料的自清潔,織物等的防水防污,機車和飛機蒙皮表面的涂裝等[11]。本工作將硬脂酸醇水溶液浸泡法[12]進行改進,通過一步浸泡法成功獲得超疏水鋁合金表面,其制備過程簡單、環保,且無需特殊設備,獲得的超疏水表面具有良好的防覆冰和防黏附性能。

1 實驗

1.1 實驗材料

鋁合金,牌號LD6063,東洋特鋼(中國)有限公司;硬脂酸(Stearic Acid, STA),分析純,上海中秦化學試劑有限公司;甲醇,丙酮,無水乙醇均為分析純,國藥集團上海化學試劑有限公司。

1.2 超疏水鋁合金表面的構建

將切割好的鋁合金片(20mm×10mm×2mm)先用砂紙打磨去除表面氧化層后,依次用甲醇、丙酮分別超聲清洗去除其表面油脂和雜質。最后,將清洗后的鋁合金片置于10mmol/L的硬脂酸(STA)的乙醇/水(體積比為1 ∶3)溶液中,在60℃浸泡處理35h。所得改性鋁合金試樣依次用無水乙醇和去離子水進行清洗,室溫晾干后進行測試。

1.3 防覆冰實驗

在空白試樣和超疏水鋁合金試樣(兩者為一組)表面分別滴注20μL水滴,然后置于一定溫度的冰箱中,分別在溫度為-6,-8,-10,-12℃和-16℃下觀測結冰行為。重復實驗5次,取水滴結冰所需時間的平均值。

1.4 防黏附實驗和自清潔性能

以水滴在覆有200目碳粉的超疏水鋁合金表面和空白樣表面滾動并帶走碳粉的效果,以及觀測將超疏水鋁合金和空白樣浸泡在質量分數為3.5%的NaCl溶液中表面吸附鹽漬情況來模擬考察超疏水鋁合金表面的防黏附和自清潔性能。

1.5 超疏水表面的表征

用接觸角測角儀(DSA100,Kruss)在室溫下測量水滴在試樣表面的接觸角。用場發射掃描電子顯微鏡(FE-SEM,JSM-6701F)觀察試樣的表面形貌。利用傅里葉變換紅外光譜儀(FT-IR,VER-TEX70,Bruker)表征表面化學結構。

2 結果與討論

2.1 鋁合金表面的潤濕性能

鋁合金試樣依次經過打磨、清洗后,采用簡單的硬脂酸醇水溶液一步浸泡法改性處理,制備得到了超疏水鋁合金表面。

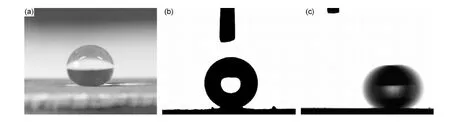

圖1(a)所示為10μL水滴在所制備的鋁合金表面的潤濕性照片,可以看出其表面形態呈現漂亮的球形。圖1(b),(c)所示為5μL水滴分別在所制備鋁合金表面的接觸角照片和滾動角照片。通過測試,其表面水接觸角達到了156.2°,滾動角小于5°。這表明鋁合金基體經過修飾改性后,制備得到了具有較小滾動角的超疏水鋁合金表面。

圖1 水滴在所制備的鋁合金表面的照片 (a)潤濕性;(b)接觸角;(c)滾動角Fig.1 Images of a water droplet on the as-prepared aluminum alloy surface (a)wettability;(b)contact angle;(c)sliding angle

2.2 超疏水鋁合金表面的微結構

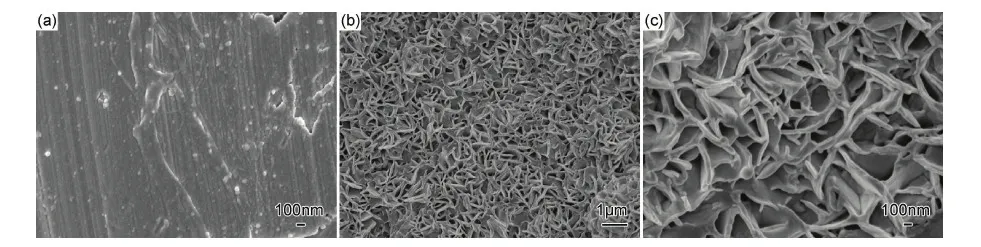

采用場發射型掃描電鏡對鋁合金試樣表面進行觀察,其表面形貌如圖2所示。圖2(a)為經打磨、清洗后鋁合金表面的SEM照片。可以看出,清洗后的鋁合金試樣表面較平整,而經硬脂酸的醇水溶液浸泡修飾改性后,鋁合金表面形成了許多均勻的“孔狀”和“脊”結構(圖2(b))。進一步的放大形貌如圖2(c)所示,其表面產生了“凹陷”和“凸起”,凸起的脊之間相互交錯聯結,形成了均勻的類似花瓣狀的網狀、多孔結構,這種具有花瓣狀的微納米級粗糙結構對超疏水性的產生具有重要的影響。Feng等[13]的研究結果表明,如果在鋁合金表面不能構建這種具有花瓣狀的微-納多孔粗糙結構,該表面是不具有超疏水性的。其中不具有微-納粗糙結構的鋁合金表面(即光滑鋁合金表面)用STA進行修飾后,其表面接觸角僅為102.6°。另一方面,僅具有一定微-納粗糙結構而不經STA修飾的鋁合金基底呈現超親水性;而具有微-納多孔粗糙結構的鋁合金表面經過STA修飾改性后達到了超疏水狀態。因此,只有將硬脂酸的合理改性和具有合適粗糙度的微-納多孔粗糙結構相結合,才能構建得到超疏水表面。

水滴置于這種粗糙的花瓣狀結構表面時,只有少部分面積與表面微凸起相接觸,表面微凸起接枝有低表面自由能的硬脂酸,又由于花瓣之間捕捉了大量的空氣,對水滴產生了力的作用,使水滴不能滲入其中。根據Cassie等[14]提出的水滴在液-固-氣三相復合界面接觸角的計算公式:

cosθr=f1cosθ-f2

(1)

式中:f1和f2分別為液體與固體表面和空氣接觸的比例(f1+f2= 1);θr和θ分別表示水滴在粗糙表面和光滑表面上的表觀接觸角。以未經處理的光滑鋁合金表面和粗糙鋁合金表面的接觸角分別為102.6°和156.2°代入式(1)計算,可知f2=0.8912。這說明當水滴置于這種超疏水鋁合金表面時,水滴和固體表面接觸的面積約占11%,而約89%的面積是水滴和空氣相接觸。這表明微納米級花瓣狀網狀結構的產生和STA的接枝對材料表面的超疏水性起了重要作用。

圖2 鋁合金表面SEM形貌 (a)空白樣;(b),(c)超疏水表面Fig.2 SEM morphologies of the blank sample (a) and superhydrophobic aluminum alloy surfaces (b),(c)

2.3 超疏水鋁合金表面的化學結構

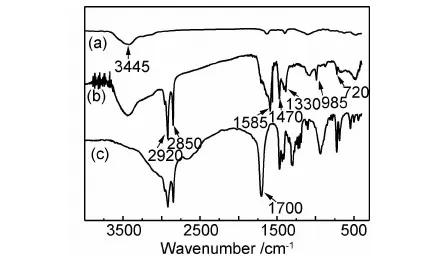

通過紅外光譜對超疏水鋁合金表面以及空白鋁合金、硬脂酸的化學結構進行了分析,得到的紅外光譜如圖3所示。相較于清洗后空白樣的紅外光譜(圖3(a)),圖3(b)所示超疏水試樣的紅外光譜中出現了很多較強的吸收峰,其中2920cm-1和2850cm-1處的雙峰分別對應于—CH2—的對稱和反對稱伸縮振動吸收峰,—CH2—的彎曲吸收峰出現在1470cm-1處。在1330cm-1處出現了—CH3的對稱彎曲吸收峰。另外,圖3(c)硬脂酸的紅外光譜中1700cm-1處為—COOH的吸收峰,然而在圖3(c)接枝硬脂酸后的鋁合金表面的紅外光譜中,該峰移動到1585cm-1處,為—COOH與Al配位后產生的—COO—Al基團的吸收峰。這表明粗糙鋁合金表面生成了硬脂酸鋁的有機薄膜,從而使疏水性烴基長鏈被成功接枝到鋁合金基體表面上。

圖3 鋁合金表面和硬脂酸的紅外光譜圖(a)空白鋁合金;(b)超疏水鋁合金;(c)硬脂酸Fig.3 FT-IR spectra (a) blank aluminum alloy surface;(b)superhydrophobic aluminum alloy surface;(c)stearic acid

2.4 超疏水鋁合金表面的防覆冰行為

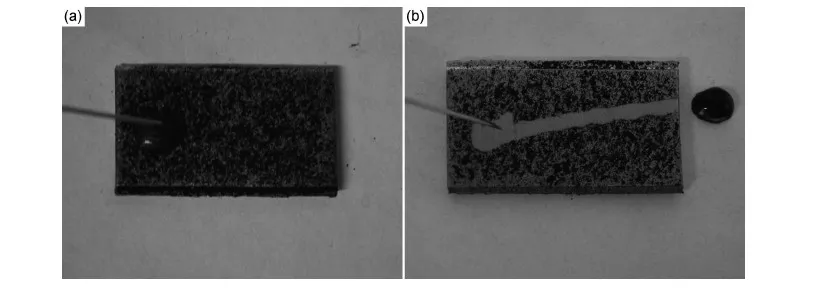

圖4為空白樣和超疏水鋁合金試樣在-8℃同一冷凍溫度下的結冰過程數碼照片。從圖4(a)可以看出,冷凍前水滴在空白鋁合金表面處于鋪展狀態,而水滴在超疏水鋁合金表面呈現球形形態。大約17min后(圖4(b)),普通鋁合金表面水滴變為固體且不透明,而超疏水鋁合金表面水滴仍為圓球狀液體,與冷凍前差別很小。隨著冷凍時間延長至25min左右,超疏水鋁合金表面水滴狀態也發生轉變,變為固體圓球形態,如圖4(c)所示。這說明普通鋁合金和超疏水鋁合金表面水滴在同一低溫下結冰所需時間不同,相對于普通鋁合金表面,超疏水鋁合金表面水滴結冰時間延遲了8min左右。

圖4 空白樣(左)和超疏水鋁合金試樣(右)在-8℃結冰過程照片 (a)冷凍前;(b)17min后;(c)25min后Fig.4 Freezing process of the blank (left) and superhydrophobic aluminum alloy sample (right) with different time at -8℃(a)before cooling;cooled after 17min (b) and 25min (c), respectively

選取5對普通鋁合金和超疏水鋁合金試樣,結冰時間取其分別在-6,-8,-10,-12,-16℃下開始結冰時間的平均值,實驗結果如圖5所示。可以看出,在此溫度范圍內,同一冷凍溫度下,兩種表面上水滴開始結冰所需時間明顯不同,超疏水表面水滴結冰所需時間均要比普通鋁合金表面水滴結冰延遲6~8min。普通鋁合金表面水滴在-6℃時已經開始結冰,而超疏水表面水滴在-8℃時才開始結冰。在該溫度范圍內,同一結冰時間下,超疏水表面水滴結冰溫度比普通鋁合金表面水滴結冰溫度平均降低了約2℃。這說明超疏水鋁合金表面具有一定的抑制結冰性能。

圖5 不同溫度下水滴在試樣表面的結冰時間Fig.5 Freezing time of droplets on the sample surface at different temperatures

圖6 自清潔效果照片 (a)空白樣;(b)超疏水表面Fig.6 Self-cleaning effect images (a)blank sample;(b)superhydrophobic surface

其實,試樣表面水滴結冰過程中基本上經歷了晶核產生,晶體生長以及凝結成冰等過程,未經處理的空白樣表面呈現親水性,水珠在其表面的接觸面積較大、換熱效果較好,在過冷溫度下,水滴在親水表面迅速地吸附形成水膜,水膜直接凝結成霜層,形成晶核,并不斷生長[7]。然而,超疏水試樣表面特有的微-納復合結構,使得水滴與其接觸時可截留空氣形成“氣墊”模型,有效地減小了水滴與試樣表面的接觸面積,同時水滴在其表面接觸角較大,相同體積液體其高度越高,接觸底面圓面積越小,液滴重心距過冷表面就越遠,液體和過冷表面的換熱效果就越差,生成冰核所需的熱力學勢壘就會越大[3,15]。這在過冷溫度下降低了水滴和超疏水表面之間的熱量交換,換熱效果變差,水滴溫度降低速度變慢,使得液體分子難以結晶成核,從而抑制了水滴的凝結成冰過程。

2.5 超疏水鋁合金表面的防黏附行為和自清潔性能

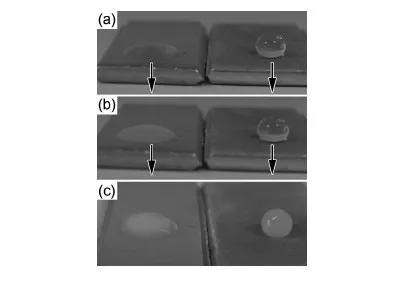

圖6為水滴在覆有碳粉的空白樣和超疏水鋁合金表面滾動帶走碳粉的自清潔效果照片,其傾角為4°。由圖6(a)可見,水滴滴到空白樣表面后,處于鋪展黏附狀態,不能夠帶走覆在試樣表面的碳粉。當水滴滴到覆有碳粉的超疏水試樣表面后,水滴迅速滾動滑落并帶走了覆在表面的碳粉,使得超疏水鋁合金表面得到了清潔,如圖6(b)所示。這是由于超疏水表面低的黏附力,使得超疏水表面具有較好的自清潔性能。

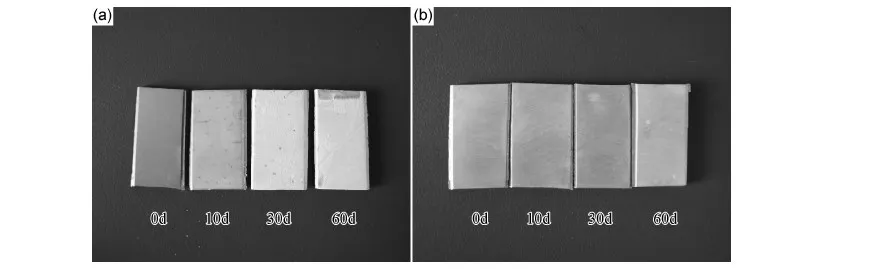

圖7所示為空白鋁合金和超疏水鋁合金試樣在3.5%NaCl溶液中浸泡不同時間后試樣表面狀態變化情況。可以看出,未浸泡的空白樣表面(圖7(a))和超疏水表面(圖7(b))都沒有明顯的物質黏附。浸泡10天以后,空白樣表面開始有白色物質出現,而超疏水表面并沒有新物質產生。當浸泡30天以后,試樣表面出現了明顯不同,空白樣表面吸附了一層白色疏松絮狀物質,可以推斷該疏松絮狀物為鋁合金在NaCl溶液中的腐蝕產物和溶液中鹽漬的沉淀物,而超疏水表面依然比較干凈。當浸泡60天后,空白樣表面的絮狀沉淀物越來越多,而超疏水表面依然沒有其他物質產生或沉淀。這是由于超疏水表面極強的疏水性和特殊的微-納復合結構,阻止了水滴的浸入和溶液中鹽漬等雜質的吸附,使超疏水表面表現出了良好的防黏附性和自清潔性能。

圖7 在3.5%NaCl溶液中浸泡不同時間后試樣表面變化 (a)空白樣;(b)超疏水試樣Fig.7 Surface change of samples immersed in 3.5%NaCl solution with different time (a)blank sample;(b)superhydrophobic sample

3 結論

(1)通過醇水溶液浸泡和硬脂酸修飾的方法成功構建得到超疏水鋁合金表面,其表面接觸角達到了156.2°,滾動角小于5°。其超疏水性的形成是由表面微-納“多孔”結構和烴基疏水長鏈所共同賦予的。

(2)相對于普通鋁合金表面,超疏水鋁合金表面在低溫環境的結冰溫度降低了2℃左右;而在同一過冷溫度下,其結冰時間延遲了6~8min。這表明超疏水表面具有一定的抑制結冰性能。

(3)通過清潔碳粉和3.5%NaCl溶液的浸泡測試表明,超疏水鋁合金表面具有較好的防黏附行為和自清潔性能。

[1] LI X Y, YANG B B, ZHANG Y Q, et al. A study on superhydrophobic coating in anti-icing of glass/porcelain insulator[J]. Journal of Sol-gel Science and Technology,2014,69(2):441-447.

[2] DOU R M, CHEN J, ZHANG Y F, et al. Anti-icing coating with an aqueous lubricating layer[J]. ACS Applied Materials Interfaces, 2014, 6(10): 6998-7003.

[3] BOINOVICH L B, EMELYANENKO A M. Anti-icing potential of superhydrophobic coatings[J]. Mendeleev Communications, 2013, 23(1): 3-10.

[4] RUAN M, LI W, WANG B S, et al. Preparation and anti-icing behavior of superhydrophobic surfaces on aluminum alloy substrates[J]. Langmuir, 2013, 29(27): 8482-8491.

[5] FILLION R M, RIAHI A R, EDRISY A. A review of icing prevention in photovoltaic devices by surface engineering[J]. Renewable and Sustainable Energy Reviews, 2014, 32: 797-809.

[6] 李松梅, 李彬, 劉建華,等. 鋁合金表面用化學刻蝕和陽極氧化法制備的超疏水膜層的耐蝕性能[J]. 無機化學學報, 2012, 28(8): 1755-1762.

LI Song-mei, LI Bin, LIU Jian-hua, et al. Corrosion resistance of superhydrophobic film on aluminum alloy surface fabricated by chemical etching and anodization[J]. Chinese Journal of Inorganic Chemistry, 2012, 28(8): 1755-1762.

[7] OBERLI L, CARUSO D, HALL C, et al. Condensation and freezing of droplets on superhydrophobic surfaces[J]. Advances in Colloid and Interface Science, 2014, 210(1): 47-57.

[8] WANG F C, LI C G, LV Y Z, et al. Ice accretion on superhydrophobic aluminum surfaces under low-temperature conditions[J]. Cold Regions Science and Technology, 2010, 62(1): 29-33.

[9] 汪懷遠, 孟旸, 趙景巖, 等. 雙疏表面的制備及性能研究新進展[J]. 材料工程, 2014, (3): 90-96.

WANG Huai-yuan, MENG Yang, ZHAO Jing-yan, et al. New progress on preparation and properties of amphiphobic surface[J]. Journal of Materials Engineering, 2014, (3): 90-96.

[10] 李允偉, 李衛平, 劉慧叢, 等. 憎水膜層在大氣暴露和模擬積水環境中的失效行為研究[J]. 材料工程, 2014, (8): 79-85.

LI Yun-wei, LI Wei-ping, LIU Hui-cong, et al. Deterioration process of hydrophobic films exposed in atmosphere and simulated condensation water[J]. Journal of Materials Engineering, 2014, (8): 79-85.

[11] NAGAPPAN S, PARK J H, SUNG A R, et al. Superhydrophobic hybrid micro-nanocomposites for non-stick and self-cleaning coatings[J]. Composite Interfaces,2014,21(7):597-609.

[12] FENG L B, CHE Y H, LIU Y H, et al. Fabrication of superhydrophobic aluminium alloy surface with excellent corrosion resistance by a facile and environment-friendly method[J]. Applied Surface Science, 2013, 283(15): 367-374.

[13] FENG L B, ZHANG H X, WANG Z L, et al. Superhydrophobic aluminum alloy surface: fabrication, structure, and corrosion resistance[J]. Colloids and Surfaces A,2014,441(1):319-325.

[14] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society,1944,40(1):546-551.

[15] BOREYKO J B, COLLIER C P. Delayed frost growth on jumping-drop superhydrophobic surfaces[J]. ACS Nano,2013,7(2):1618-1627.

Anti-icing and Anti-adhesion Behavior of Superhydrophobic Aluminum Alloy Surface

YAN Zhong-na,CHE Yan-hui,FENG Li-bang,QIANG Xiao-hu,LIU Yan-hua

(School of Mechatronic Engineering,Lanzhou Jiaotong University,Lanzhou 730070,China)

A superhydrophobic aluminum alloy surface was successfully preparedviaa one-step immersion method in stearic acid-alcohol-water solution. The contact angle can reach 156.2° while the sliding angle is less than 5°. The wettability, surface microstructure and chemical structure, anti-icing, and anti-adhesion behavior were investigated by means of contact angle measurement, SEM, FT-IR, freezing and anti-adhesion experiments, respectively. Results indicate that the micro- and nano-scale porous structure together with the grafted hydrophobic alkyl long chains endows the aluminum alloy surface with the superhydrophobic property. Just grounded on the peculiar rough structure and chemical composition, the resulting superhydrophobic aluminum alloy surface possesses excellent anti-icing and anti-adhesion behavior.

one-step immersion;aluminum alloy;superhydrophobic;anti-icing;anti-adhesion

10.11868/j.issn.1001-4381.2015.09.005

TB383

A

1001-4381(2015)09-0025-05

國家自然科學基金資助項目(21161012)

2014-10-22;

2015-07-16

馮利邦(1971-),男,博士,教授,主要從事功能界面材料的研究工作,聯系地址:甘肅省蘭州市安寧西路88號蘭州交通大學406#(730070),E-mail:fenglb@mail.lzjtu.cn