盤式制動裝置在余吾煤業主皮帶的應用

孫應軍

(潞安集團余吾煤業公司,山西 長治 046000)

引言

近年來,隨著我國煤炭開采技術的不斷進步以及對煤炭運輸要求的不斷提高,輸送機正朝著大功率、長距離、高帶速和大運量的方向發展[1],與之對應的大傾角上運或下運帶式輸送機的制動問題則成為煤礦安全生產中不得不關注的焦點,如果不能選擇適合的制動裝置,造成制動失靈,輕則導致輸送機系統受損、制動裝置損壞等問題[2],重則會引起飛車甚至造成人員的傷亡,嚴重影響煤礦的正常生產。根據中華人民共和國煤炭行業的相關標準規定[3],帶式輸送機在上運和下運情況下必須設置制動裝置。目前常用的制動系統主要包括液力制動、電氣動力制動以及盤式制動。而盤式制動裝置不僅具有較大且可調的制動力矩,而且慣量小、工作安全可靠、動作迅速、散熱性能好[4,5],逐漸成為煤礦安全生產中主要采用的制動裝置。

1 盤式制動裝置的工作原理

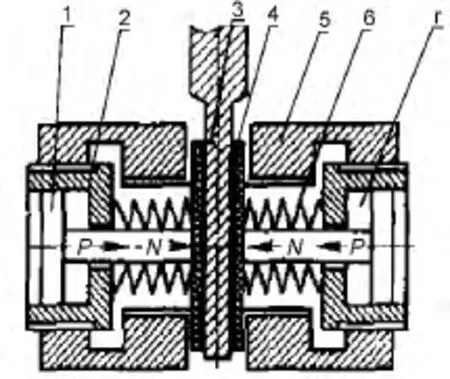

當制動器的油腔r中通入壓力油時,碟簧組被壓縮,隨著液壓油油壓P的升高,碟簧組被壓縮并儲存彈簧力,儲存的彈簧力越大,閘瓦與制動盤之間的間隙就越大,此時盤式制動裝置處于松閘狀態,帶式輸送機處于正常運行的狀態。當液壓油的壓力P降低時,儲存的彈簧力被釋放,閘瓦與制動盤之間的間隙逐漸減小。當閘瓦與制動盤間隙為零時,彈簧力F完全作用在制動盤上,并產生正壓力N,隨著油壓P的逐漸降低,正壓力N逐漸增大。當油壓P為零時,正壓力N達到最大,在正壓力N的作用下,閘瓦與制動盤間產生摩擦力,在摩擦阻力的作用下逐漸使輸送機停止運轉(如圖1)。

圖1 盤式制動裝置工作原理圖

2 制動力矩的計算

為了避免對輸送機主軸施加軸向力引起的傳動軸變形,帶式輸送機用盤式制動裝置在工作的過程中制動器都是成對使用并分布在制動盤的圓周上。因此帶式輸送用盤式制動裝置在制動的過程中能產生最大的制動力矩[6]。

式中:n為制動器對數;N為制動器施加在制動盤上的正壓力,N;f為摩擦系數,取f=0.3~0.4;R為制動盤摩擦平均半徑,m。

其中

將式(2)帶入式(1)中可得

由此便可計算出制動裝置能提供的最大制動力矩。

3 余吾煤業公司主運皮帶的基本參數

余吾煤業公司年產7 000kt,主運輸系統分為南北兩翼,綜采工作面破煤后轉載至南北翼主皮帶并流入主井1號、2號煤倉,主運皮帶輸送機參數如表1所示。

表1 輸送機參數表

在綜合對比各種帶式輸送機用制動裝置,并從余吾煤業公司的實際情況出發,經過科學的分析計算可得在最不利的工況下傳動滾筒所需要的靜制動力矩為Mi=149.46kN·m,故所需要的最大制動力矩Mmax=1.5Mi=224.19kN·m。根據現場實際情況選擇制動盤直徑為2 000mm,認為從長遠考慮太原市博世通機電液工程有限公司的KPZ-2000型帶式輸送機用盤式制動裝置是目前最適合余吾煤業公司井下大功率帶式輸送機的制動控制系統,在制動盤的周圍設置4對制動器,能提供的總制動力矩為240kN·m,完全能滿足生產需要,其布置方式如圖2所示。

圖2 制動裝置布置圖

4 盤式制動裝置的工作方式

在帶式輸送機正常運行的過程中,調定好液壓泵站,當PLC控制柜接收到啟動信號后,控制泵站向制動頭內部注入壓力油,通過液壓油壓縮碟簧使閘瓦與制動盤間產生1~2mm的間隙。此時PLC使電磁換向閥,系統保壓,通過壓力傳感器檢測系統的壓力。當系統壓力低于額定壓力時,PLC會控制電機自動啟動,使得系統壓力保持恒定,保證制動器在打開狀態。在正常的生產過程中,如果帶式輸送機發生超速,系統可通過PLC控制電液調壓閥,調整液壓系統的壓力使盤式制動器制動,當速度恢復正常值時,制動器打開恢復到正常狀態。

在正常制動的情況下,PLC控制電磁換向閥失電,制動頭內部的油液通過電磁球閥流回油箱,閘瓦在碟簧的作用下抱緊制動盤產生制動力使帶式輸送機停止運轉,運輸設備處于制動停車狀態。在制動的過程中通過PLC控制比例閥的開口大小來控制流回油箱油液的量,從而控制制動器對制動盤施加的正壓力和制動時間,使制動時制動器先快速閉合到與制動盤接觸,然后逐漸增大作用于制動盤上的正壓力。通過精確的設置控制信號可以實現當制動盤以最高許用轉速50r/min運轉時,在48s內實現平穩制動,在制動過程中制動盤盤面的最高溫度為97℃,而且在制動過程中沒有出現冒煙、火花等現象。

在緊急制動的情況下,當系統接到緊急制動命令或是系統本身出現故障時,制動頭內部的油液通過換向閥快速流回到泵站的油箱中,系統壓力快速下降,盤式制動裝置迅速抱緊實現緊急制動。

5 盤式制動裝置常見的失效形式

5.1 碟簧剛度不足

碟簧是帶式輸送機用盤式制動裝置的核心部件。制動裝置的制動器在制動過程中產生的制動力矩主要是由碟簧的預壓縮而產生的,因此當碟簧出現疲勞、斷裂等問題后導致制動力矩不足,應定期更換碟簧。

5.2 閘瓦的過度磨損

帶式輸送機用盤式制動裝置的每次制動都會造成閘瓦磨損,閘瓦和制動盤之間的間隙越小越容易加速閘瓦的磨損,在制動過程中不合理的制動減速度也會加速閘瓦材料的磨損。因而,保持閘瓦和制動盤之間合理的間隙、采用科學合理的制動減速度可以減少閘瓦磨損,延長其使用壽命。根據余吾煤業公司所使用的閘瓦材料經過科學合理的計算及使用經驗可知保持閘瓦和制動盤之間的間距為1.5mm、制動減速度保持在(0.1~0.3)m/s2時,能大幅延遲閘瓦的壽命。

5.3 制動盤的偏擺

制動盤的同軸度容易受到安裝誤差、加工誤差,以及主軸游隙等幾方面因素的影響。在運動的過程中制動盤如果出現偏擺現象,會使制動盤上面的幾對制動器不能同時有效地作用于制動盤,將會大大降低制動力矩,影響制動過程的平穩性并產生制動噪音。因此,需要定期采用檢測裝置檢測制動盤在運行過程中的偏擺,一旦發現其偏擺超過規定的數值,需要及時調整以免影響系統的正常制動。

6 結語

經過實踐可知,余吾煤業公司采用KPZ-2000型帶式輸送機用盤式制動裝置為主運皮帶提供制動力是科學、合理的,能夠解決大運量、高速度、長距離、大功率帶式輸送機在制動過程中常見的制動力不足導致無法正常制動等問題,同時該結構在增大了制動盤有效散熱面積的同時也極大地增強了制動盤的散熱能力。所以余吾煤業公司所采用的KZP系列帶式輸送機用盤式制動裝置的制動盤即使是在多次制動后其溫升變化也比其他制動裝置小很多,能夠滿足井下防爆要求。在保障設備安全可靠的情況下顯著提高輸送機運行的經濟效益、推進了煤礦生產設備的技術進步。

[1] 王戰洲,張永忠,茅獻彪.帶式輸送機斷帶防止上下帶下滑方法的研究(上)[J].煤炭科學技術,1992,27(2):1-3.

[2] 吳政.礦用下運式帶式輸送機盤式制動器原理及失效分析 [J].煤礦機械,2014,35(8):116-117.

[3] 王烽法,李云海,朱路群.下運帶式輸送機盤式制動器的研究和應用 [J].煤礦機電,2003,27(5):70-73.

[4] 王新偉.盤式制動器在帶式輸送機上的應用[J].起重運輸機械,2005,24(11):62-63.

[5] 王榮紅,馬存貴.盤式制動器振動特性的試驗研究 [J].煤礦機械,2011,32(11):84-86.

[6] 包繼華,于巖,周滿山.下運式帶式輸送機盤式制動系統的研究[J].煤礦自動化,2000(5):9-10.