礦山大型挖掘機斗齒磨損失效分析

劉 偉

(同煤集團機關事務處信息化管理科,山西 大同 037003)

引言

隨著機械作業的不斷發展,大型挖掘機的斗齒磨損失效現象在礦山中表現的越來越嚴重,極大地影響了挖掘機在礦山中的挖掘效率,增加了工程項目的成本輸出率,因此加強挖掘機在斗齒磨損方面的有效控制,是目前機械保養人員工作的關鍵[1]。

1 礦山大型挖掘機在挖掘中的斗齒磨損概況

1.1 礦山大型挖掘機材料

在進行礦山的挖掘時,挖掘機的斗齒材料通常使用高錳鋼進行制造,但是由于在礦山挖掘作業中,地理環境惡劣,挖掘機經常要對堅硬的礦石進行挖掘,這就加速了挖掘機斗齒磨損的速度,使得斗齒出現磨禿,進而出現斗齒失效現象,嚴重時,甚至發生斷裂現象。根據相關資料顯示,我國正在進行正常作業的大型礦山挖掘機大約有2 000~2 500臺,斗齒磨損帶來的經濟損失大約在3 000萬元/年。

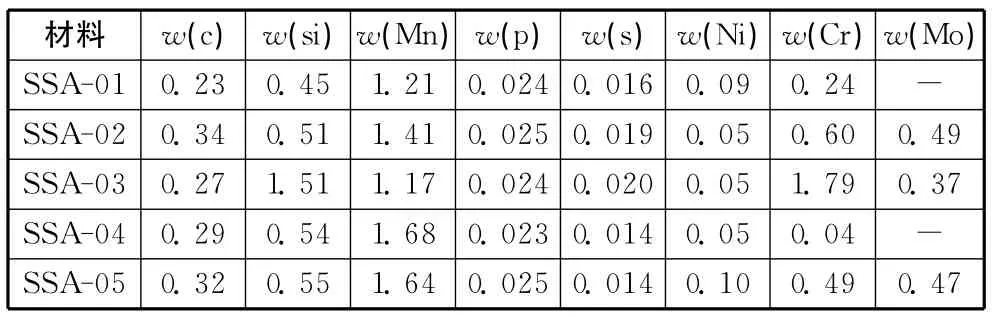

斗齒材料可以分為兩種,第一種是低合金抗磨斗齒,材料成分如表1所示。從表格中可以看出其含碳量較少,因此斗齒的抗磨能力還不夠理

表1 低合金抗磨斗齒材料成分 %

想。而第二種材料是高硅強韌抗磨斗齒,雖然具有較強的韌性但是抗磨性不足。以上材料都具有局限性,而復合材料的斗齒主要選擇低合金白口鐵、高咯鑄鐵等抗磨性較好的材料,具有較好的實用價值。

1.2 挖掘機工藝設計

目前,我國的礦山大型挖掘機在設計上還不夠完善,由于受到傳統設計模式的影響,在摩擦力的深入設計方面并不成熟,還無法將先進的抗磨技術引入到挖掘機的應用之中。其中工藝上的不合理主要表現在以下幾個方面:一是選材的不合理,導致斗齒抗磨能力較低;二是懸臂結構設計的不合理,沒有從摩擦學的原理進行入手,根據礦山的實際地形,有針對性地做出相應的設計;三是對斗齒的韌性沒有做出具體的分析,導致斗齒磨損失效。

2 礦山大型挖掘機在挖掘中的斗齒磨損分析

2.1 斗齒磨損中作用力的分析

挖掘機的斗齒是進行挖掘的關鍵,斗齒尖在進行尖插入物以及涂料的推移中有著不可忽略的作用,因此斗齒的磨損程度將直接決定施工的質量以及施工的效率。在使用斗齒對礦山巖石進行挖掘時,需要注意以下幾點:第一,由于力的作用是相互的,必然會有反沖力出現,這就會對斗齒造成一定程度的磨損;第二,在進行物料的裝載過程中,必然要承受一定的彎矩,從而在挖掘作業過程中出現受損情況;第三,由于單位面積內齒尖承受的摩擦力越大,越容易受到磨損,因此要對齒尖的尖度作出改進。

2.2 斗齒磨損中材料的分析

在進行斗齒磨損失效的研究中,首先應當對其材料進行全面的分析。我國目前大多數礦山大型挖掘機斗齒所使用的制造材料為高錳鋼。在一些特殊情況下,偶爾會使用精鋼進行制造,根據相關數據顯示,高猛耐磨鋼在設計參數上有著較為嚴格的要求,其w(c)大約在0.9%~1.3%之間,w(Mn)大約在11%~14%之間。通常情況下,高錳在力的相互作用下,表面會逐漸產生明顯的硬化層,從而提高抗磨性能;而一些硬度較低的巖石,其整體性不夠強,很難形成硬化層。在這種情況下,高錳材料的硬化特性就很難發揮出來,因此要對材料進行合理的選擇。

2.3 斗齒磨損中表面的分析

一般情況下,斗齒制造材料與礦石會相互作用,因此在挖掘過程中,礦石的棱角必然會在斗齒的尖部相互摩擦,從而形成撞擊坑。長此以往,斗齒表面會形成變形層,其中金屬折疊性質的磨損變形層,是磨損程度較為嚴重的一種。對其磨損亞表層進行分析可知,磨損的現象通常在磨溝較深的表層出現,表現為亮白組織。該亮白層對斗齒機件有較大的破壞作用,使絕熱剪切層很容易出現塑性失穩等現象,從而導致金屬表面層的溫度不斷升高,使得鋼性材料逐漸軟化,加速斗齒的變形,如圖1斗齒磨損圖。

3 礦山大型挖掘機在挖掘中的斗齒抗磨措施

3.1 斗齒設計材料上的改進

在進行大型挖掘機斗齒的抗磨措施上,可以從材料選擇上進行相應的改變和突破。因為挖掘機要適應礦山的挖掘需求,因此斗齒的材料在硬度上要求很高,同時還要有較強的抗磨性。因此材料本身應當具有較好的韌性。

圖1 斗齒磨損

在進行斗齒的設計過程中,斗齒表面的相對滑度應當盡可能的保持在相對較快的速度,材料也應當具備高強度的性能。在工藝設計上通常采用兩種復合材料來進行材料性能的改造[3]。使用高錳鋼以及合金鋼兩種材料來進行復合,能極大程度的保證斗齒的硬度以及韌性,提高材料的抗磨能力,增加挖掘機的使用壽命。

3.2 斗齒耐磨抗旱處理

由于高錳與合金鋼的復合材料具有較強的韌性,因此可以在表面進行堆焊硬度十分強的耐磨合金,使斗齒的表面強度大幅度提高,從而獲得較為理想的斗齒。因在抗旱處理過程中具有較強的原則性,在材料上應當選擇硬度高、耐磨性好的堆焊合金。如果礦山巖石強度不高,可以選擇奧氏體錳鋼堆焊合金。根據相關研究發現,高饹銘鑄鐵合金相對于高錳鋼材料,具有更強的耐磨性,在進行新斗齒的制造以及舊斗齒的修復時,都是使用高饹鐵合金或者是馬氏體鑄鐵合金。在進行修復處理時,可以對舊斗齒齒尖進行乙炔火焰的齊切,用留下一定的坡口,然后使用奧氏體鋼錳焊條對原形態做出相應的處理,最后對表面進行堆焊處理,提高礦山大型挖掘機的抗磨能力。

3.3 斗齒工藝結構的優化

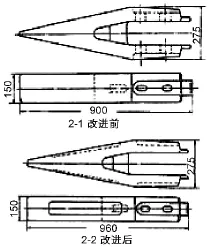

斗齒磨損失效的很多原因是工藝結構的設計不合理造成的,尤其是在整體結構和零件結構方面表現的尤為突出。例如,4m3的電鏟斗齒在長期的挖掘中很容易受損,使用壽命也較為低下,嚴重影響了施工的效率,因此要提高斗齒的抗磨能力,就要從其原形態進行改變。在整體結構方面,可以在斗齒的下部挖出一個長槽,然后在適當的部位放上金屬,增加斗齒的長度。不但能夠增加其金屬磨損的有效數量,也改變了礦石與零件之間接觸時力流,有效提高了其抗磨的程度。在零件結構方面,可以將長槽改變為圓孔,不僅能夠達到抗磨的效果,還能改善應力集中的現象。合理設計斗唇斗齒以及斗齒角度,如果斗齒角度過大則會增加其彎曲沖擊應力,從而造成斗齒的折斷。如果斗齒夾角過小則會引起斗齒與磨面的相對運動,從而導致磨損失效。因此在設計時,應當根據挖掘機操作的地域進行相應的設計,將其角度調整到最佳,既能減少設備的能耗,也能減少斗齒磨損。要對有磨損潤滑以及無磨損潤滑進行全面的設計,同時要針對力的作用以及力流方向的相互改善作出結構上的改進。圖2為改進前后工藝設計對比圖。

改進后的斗齒力矩變長,而齒尖的尖度變平,這樣就能減少單位面積內齒尖所承受的摩擦力以及壓力,從根本上解決斗齒磨損失效的問題。

4 結語

礦山大型挖掘機在使用中容易受到磨損,這是很難避免的,但是設計者可以采取相應的措施來不斷改善其受磨損的程度,增加使用壽命,提高運行效率。在改善時,設計者應當從實際情況出發,對其結構、材料都要做出相應變化,以此來提高其抗磨性,必要時可以對其表面進行抗旱處理。同時設計者應當合理選材,做好表面處理,不斷提高礦山大型挖掘機斗齒的抗磨能力。

圖2 改進前后工藝設計對比(mm)

[1] 郭紅,劉英,李衛,等.挖掘機斗齒的磨損機制與選材研究[J].材料導報,2014(7):99-103.

[2] 楊烈,李奇林.挖掘機斗齒結構改進及分析[J].工程機械,2010,41(12):12-19.

[3] 周志丹,陳烜,劉金龍,等.提高挖掘機斗齒壽命的研究現狀和發展[J].煤礦機械,2011,32(3):120-156.