微車中后排安全帶固定點強度分析

張玉珠,賈麗剛,武敬偉

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

微車中后排安全帶固定點強度分析

張玉珠,賈麗剛,武敬偉

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

依據國標GB 14166-2013、GB 14167-2013要求,結合對標車研究,確定某車型中后排安全帶適應新國標改進方向,建立安全帶固定點分析有限元模型。通過仿真發現中間位置安全帶上有效固定點超標,超標原因是座椅安裝腳處地板和座椅限位器連接板強度不足。進行有針對性的改進后,仿真結果滿足國標要求,改進方案通過了實驗驗證。

安全帶固定點;強度分析;仿真

0 引言

安全帶是汽車被動安全中一個重要的組成部分,是車輛碰撞時保護乘員安全的最重要方法之一。當汽車發生碰撞事故或翻滾時,安全帶總成把車上乘員牢牢約束在座椅上,防止其飛出車外或與車內零部件發生二次碰撞,從而最大降低車內乘員遭受傷害的程度[1]。安全帶固定點必須要滿足強度要求,安全帶固定點實驗是車輛《公告》試驗的強制檢查項目[2-3],而安全帶本身也是3C和強檢件。文中以微型車中后排安全帶為研究對象,對微型車中后排安全帶固定點強度適應新法規進行法規分析、對標車研究、CAE仿真優化、法規實驗驗證。

1 國標要求

GB 14167-2013《汽車安全帶安裝固定點、ISOFIX固定點系統及上拉帶固定點》[4]和GB 14166-2013《機動車乘員用安全帶、約束系統、兒童約束系統和 ISOFIX 兒童約束系統》[5]是和安全帶直接相關的2個國標,下面先針對這2個國標的要求進行分析。

GB 14167-2013《汽車安全帶安裝固定點、ISOFIX固定點系統及上拉帶固定點》實驗要求如下:

實驗車輛的固定要求。所有固定車輛的方法均不得對安全帶固定點及其周圍部分起加強作用,同時亦不能減弱結構正常的變形。所有固定車輛的裝置應距被測固定點前方不小于500 mm或者后方不小于300 mm處,且不得影響整個寬度范圍內的車身結構。建議將構架固定于接近車輪軸線或懸架連接點的支承物上。

加載力要求。對于M1類車,對于上固定點裝有導向件或織帶導向環帶卷收器的三點式安全帶固定點,利用模擬肩帶對上人體模塊施加(13 500±200) N的實驗載荷;與此同時,應對下人體模塊施加(13 500±200) N的實驗載荷。人體模塊見圖1—2。

施力方向。沿平行于車輛縱向中心平面并與水平線成向上(10±5)°的方向施加載荷。先施加總載荷10%(誤差±30%)的預加載,然后增加載荷至總載荷。

實驗時間。在60 s內加載至規定值,應制造商要求也可在4 s內加載至規定值,并至少保持2 s。

對于設于座椅骨架上或分設于座椅骨架和車身框架的安全帶固定點,除了施加上面要求的載荷外,還應施加一個相當于座椅總成重力20倍的力,慣性載荷應施加在座椅上或與相應的座椅實際質量相當的座椅相關部件上。

評價指標。安全帶安裝固定點及其周圍區域允許塑性變形,但不能發生斷裂或者損壞。如果上固定點在座椅上,則試驗期間上有效固定點前向位移不能超過R點。

將GB 14167-2013《汽車安全帶安裝固定點、ISOFIX固定點系統及上拉帶固定點》同其2006版對比分析, 發現新版國標

對于M1類前向座椅要求有3個固定點,見表1。

將GB 14166-2013《機動車乘員用安全帶、約束系統、兒童約束系統和 ISOFIX 兒童約束系統》同其2003版對比分析,發現新版國標明確規定對于M1類三點式需使用帶卷收器安全帶,見表2。綜合分析兩個國標后發現:對于M1類車,老版國標中允許中后排使用簡易三點式安全帶,而且中間位置可以使用兩點式;新國標要求全車使用卷收器三點式安全帶。新國標對固定點強度和整車成本要求更高。

表1 固定點最低個數要求

注:a參見文獻[4]4.2.1.3(若座椅在通道內側,允許2個固定點);b參見文獻[4]4.2.1.4(若風窗玻璃在基準區外,允許2個固定點);c參見文獻[4]4.2.1.5(基準區若無任何部件,允許2個固定點);d參見文獻[4]4.2.1.7(對雙層客車中上層座椅的特殊要求)。

表2 安全帶與卷收器最低要求

注:A表示三點式安全帶(腰帶和肩帶);B表示兩點式安全帶(腰帶);r表示卷收器;m表示復合敏感緊急鎖止式卷收器;3表示自動鎖止式卷收器;4表示緊急鎖止卷收器;N表示較高響應閾值。

2 對標車結構研究

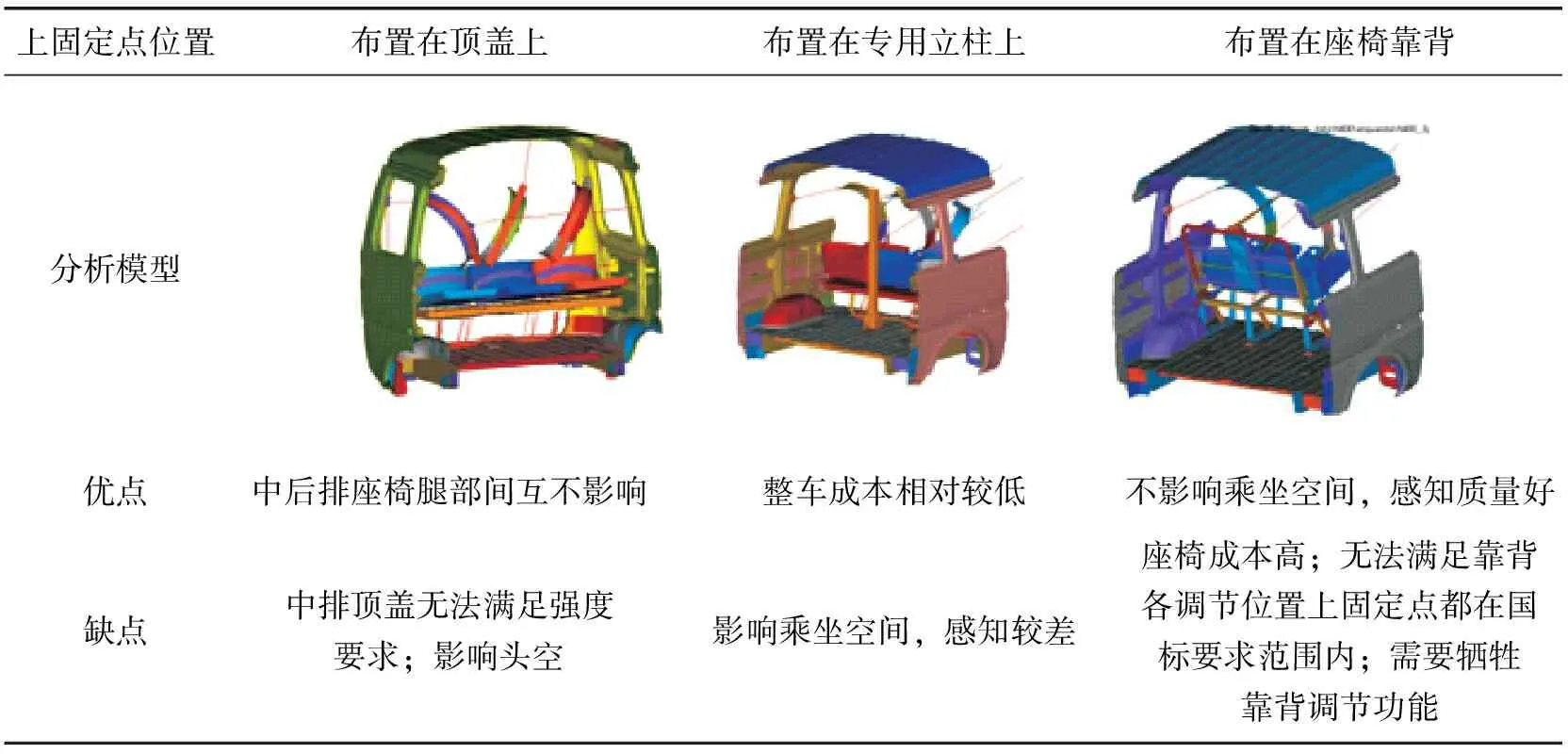

以某微車中后排座椅為研究對象,原車型滿足2006版GB 14167、GB 14166要求,8座椅車中后排配置323安全帶,并通過國家法規實驗。車匹配新動力項目為全新公告,需滿足2013版GB 14167、GB 14166國標要求,需配置333帶卷收器的安全帶。中間位置三點式安全帶的布置方式直接影響到成本、感知、人機等各個方面。通過對標車研究發現,中間安全帶上固定點布置一般有3種形式:布置在頂蓋上,如大眾途安;布置在座椅后方的專用立柱上,如福特全順;布置在座椅靠背,如大眾開堤,見表3。結合微車實際情況分析,對3種布置方式進行詳細的布置、強度分析、感知評估,分析結果見表4。綜合評估后采用將中間三點式安全帶上固定點布置在座椅靠背上的方式,座椅結構如圖3所示。

表3 對標車布置

表4 安全帶布置方式分析

3 有限元模型建立、仿真結果分析及改進

3.1 有限元模型建立

使用HyperMesh進行前處理,LS-dyna作計算器,HyperView做后處理。有限元模型包括頂蓋、側圍、地板、后部車架、座椅、安全帶及人體模塊,見圖4。

3.2 仿真結果分析

模型運算后,檢查動能、內能、沙漏能曲線滿足要求,沒有刺穿和異常運動的出現,確認模型本身無問題。然后進行仿真結果分析:首先從整體變形來觀察整體設計是否存在大的風險處需要改進,然后按照法規要求進行細節處的分析。法規的第一個評價指標:安全帶安裝固定點及其周圍區域允許塑性變形,但不能發生斷裂或者損壞。從仿真角度解讀為允許塑性是指模型結果中可以出現應變,但塑性變形不能超過一定指標,否則鈑金將會撕裂或損壞。另外焊點力也是一個關鍵項,因為當某個焊點失效時,其附件的焊點受力將變大,鈑金的變形也會變大,導致局部工況惡劣化,可能導致鈑金撕裂,故分析除了控制有效應變外,還需將焊點力控制在一定范圍內。法規的第二個評價指標:如果上固定點在座椅上,則試驗期間,上有效固定點前向位移不能超過R點。分析卷收器作為上固定點放在座椅靠背上的設計方案,是需要評估此條要求,需通過模型中讀取上有效固定點前向位移后坐標與R點的坐標進行比對來評價。

首先對整體動畫進行分析,發現座椅前后腳安裝處地板和座椅自身變形較大,靠背前移量大。分析結果也說明由323安全帶改為333安全帶,總體受力變大,而上固定點在靠背上的形式對座椅強度要求高,原狀態車身和座椅結構偏弱,需有針對性地進行結構加強,整體變形如圖5所示。

在模型結果中讀取左側安全帶上固定點、左側安全帶下固定點、左側安全帶地板固定點、右側安全帶地板固定點4個點處的最大應變和最大焊點力進行分析,如圖6紅圈示意的A、B、C、D處。

安全帶處最大應變結果如圖7所示,4個位置中最大應變為0.11,出現在左側安全帶上固定點處,應變值小于設計要求,鈑金撕裂失效風險小。安全帶處最大焊點力結果如圖8所示,4個位置中最大焊點力為1.48 kN,出現在左側安全帶上固定點處,焊點力值小于設計要求,焊點拉脫失效風險較小。

從模型中讀取仿真實驗后上有效固定點X向坐標1 887 mm,座椅設計R點X坐標1 923 mm,由于車身坐標系中X正向指向車尾,座椅上有效固定點前向位移超過R點36 mm(如圖9所示),不滿足法規要求,方案判定不合,需改進優化。

3.3 改進方案

設計方案存在的問題是座椅上固定點前向位移超標,導致問題的原因是座椅本身結構和車身地板處偏弱,故從改進座椅自身結構和車身地板結構著手進行分析。

對座椅進行進一步分析發現限位器連接板發生扭轉,此變形對上有效點前移量影響較大,采用將內板加強板延長并和限位器連接板搭接的改進方案,增加質量0.17 kg,如圖10所示。 單獨對改進后座椅進行模型計算,對座椅上有效點前向位移進行分析,發現座椅上有效固定點未超過R點,余量為31 mm,說明此方案改善較明顯,且增加成本很小。

車身地板處前后腳安裝位置變形明顯,原因是地板此處加強板結構強度偏弱,需加強。對原結構進行分析發現,座椅前腳只有一塊地板加強板,沒有搭接到橫梁或縱梁上;座椅后腳處有小縱梁,但是受到后部圓管梁的限制,做成變截面,到尾端梁處已變成片體搭入進行焊接。地板改進方案如圖11所示,座椅前腳處,在原橫梁200 mm處增加一個橫梁,材料BLD、1.2 mm。座椅后腳處,取消原來的兩個小縱梁,采用新的小縱梁和地板加強板,新小縱梁與圓管梁使用保護焊搭接。地板加強方案共增加質量1.86 kg。在座椅方案基礎上,增加車身地板結構改進方案,進行仿真計算,座椅上有效固定點余量為52 mm,地板結構更改貢獻21 mm改善量,結果如圖12所示。

對座椅和地板改進后整體動畫進行分析,發現座椅前后腳安裝處地板變形明顯減小,無塌陷情況,座椅限位器連接板扭轉變形減小,座椅靠背前移量減少。整體動畫表明改進方案效果明顯,具有可行性,如圖13所示。

對改進方案固定點處應變和焊點力進行分析。安全帶處最大應變結果如圖14所示,4個位置應變變化不大,最大處依然出現在左側安全帶上固定點處,應變值0.11小于設計要求,鈑金撕裂失效風險小。安全帶處最大焊點力結果如圖15所示,改進后側圍上下固定點最大焊點力變化不大,最大焊點力為1.54 kN,焊點力值小于設計要求。地板固定點最大焊點力為3.4 kN,超過設計要求,但屬個別焊點,大部分焊點未超過設計要求,判斷實際失效風險較小。

從整體變形、座椅上有效固定點前向位移、最大應變、最大有效焊點力4個方面考核改進方案均滿足要求。按照改進方案對實車進行改進后,進行實驗驗證,滿足法規要求。

4 結論

安全帶作為最重要的被動安全手段之一,必須滿足國標GB 14167-2013《汽車安全帶安裝固定點、ISOFIX固定點系統及上拉帶固定點》強度要求。

文中針對中后排安全帶固定點存在的問題,通過有限元分析找出問題的原因,有針對性地更改,滿足仿真要求,最后通過實驗驗證仿真結果的準確性。

利用CAE在車輛開發過程中可以有效找到問題原因并改進,縮短開發周期和成本。

【1】鐘柳華,陳春柳.汽車安全帶總成強度設計探討[J].企業科技與發展,2008(10):85-88.

【2】鄧國紅,楊浩,楊鄂川,等.汽車安全帶固定點強度分析[J].重慶理工大學學報:自然科學,2012 (12):1-7.

【3】杜子學,文孝霞.汽車安全帶固定點強度分析與優化[J].重慶交通大學學報:自然科學版,2004,23(5):99-101.

【4】全國汽車標準化技術委員會.GB 14167-2013汽車安全帶安裝固定點、ISOFIX固定點系統及上拉帶固定點[S].北京:中國標準出版社,2013.

【5】全國汽車標準化技術委員會.GB 14166-2013機動車乘員用安全帶、約束系統、兒童約束系統和ISOFIX兒童約束系統[S].北京:中國標準出版社,2013.

福特與康寧合作開發新型風擋玻璃

據海外媒體報道,以生產智能手機屏幕保護玻璃聞名的康寧與福特達成一項合作協議。兩家公司將聯合為2016年的福特GT車型開發新擋風玻璃,與以往的擋風玻璃相比,新擋風玻璃更薄、更輕和更結實。被稱作Gorilla Glass hybrid的這種材料不僅僅會用來生產前擋風玻璃,還將被用來取代發動機蓋窗的玻璃。

對于汽車來說,質量為王。一輛汽車質量越輕,燃油效率就越高,也就越容易操縱。福特為GT選用新擋風玻璃的原因是,它可以使汽車質量減輕逾5.4 kg(12磅),而沒有明顯的副作用。兩家公司還承諾,與智能手機屏幕保護玻璃會破碎不同的是,新擋風玻璃能經受得住公路上可能的各種物體的沖擊。

海外媒體表示,新擋風玻璃將只被應用在福特價格最高的賽車上。但是,如果獲得成功,新擋風玻璃將逐漸普及。與汽車產業的其他零部件一樣,高端技術最終將會被應用在普通人都能購買得起的車型中。

(來源:騰訊數碼)

Mini Car Rear Seatbelt Fixing Point Strength Analysis

ZHANG Yuzhu,JIA Ligang,WU Jingwei

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

According to GB 14166-2013,GB 14167-2013 requirements,and combining benchmarking, the improvement direction of the rear seatbelt of a vehicle model to adapt to the new national standard was confirmed. The finite element model of the safety belt fixed point was built. Through simulation,it was found that the effective point of the middle seatbelt exceeded the standard value.The reason was floor strength under seat fixed foot and the seat limiter connection plate strength were not enough. After targeted modification, the simulation results meet the national standard requirements, the improvement is verified through experiment.

Seatbelt fixing point;Strength analysis; Simulation

2015-07-09

張玉珠(1980—),碩士,工程師,研究方向為CAE在汽車開發中的應用。E-mail:yuzhu.zhang@sgmw.com.cn。