基于燃煤電廠運行經濟性的煙氣污染物排放技術優化研究及應用

張宇 周連升 王桂林 王森 周義剛

(國網天津市電力公司電力科學研究院 天津 300384)

1 前言

近年來,我國針對燃煤電廠大氣污染物控制出臺了多項法規、政策、標準,污染物排放標準日趨嚴格,同時排污收費標準的逐年提高,對燃煤電廠污染物排放提出了更高的要求。《天津市4種主要污染物排污費征收標準調整及差別化收費實施細則(試行)》中SO2和NOX等污染物排放收費標準分別提高5~13倍,污染物脫除及排放費用在鍋爐總體運營成本中所占的比重越來越大,極大改變了燃煤電廠鍋爐運行成本的結構。原有的追求鍋爐熱效率的鍋爐運行調整及優化方式,已不再適應當前的環保形勢。

本文對電廠燃煤鍋爐運行及煙氣污染物排放全過程進行了研究,建立了鍋爐煙氣污染物預測模型、鍋爐運行總成本計算模型、燃料及運行方式優化模型,開發了燃煤鍋爐污染物預測及過程優化輔助決策系統。該項目綜合考慮燃煤、污染物脫除及排放等費用,以鍋爐總體運營成本為優化目標,優化燃料混配,優化鍋爐運行方式,從源頭上有效的控制污染物的生成,降低鍋爐運行成本,并在2×300MW 機組示范工程成功應用,達到了節能減排的目的,經濟效益和社會效益顯著。

2 系統建立原理

2.1 污染物預測

鍋爐煙氣中污染物主要為SO2、粉塵和NOx。SO2和粉塵的生成機理比較簡單,應用物料平衡等已有的成熟的方法就可以得出精確的結果。

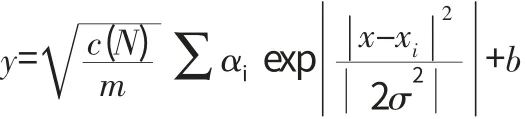

NOx的生成原因比較復雜,主要將NOx的生成分為燃料型、熱力型和快速型三種[1],不僅和煤質有關,更和鍋爐運行方式有關,例如爐膛溫度、氧含量、分級燃燒情況等。目前的研究結果對NOx的生成更多的是定性的分析,對其生成濃度沒有成熟的數學模型可以直接利用,需要進行專項試驗得到相關數據,利用支持向量機等機器學習的方法,利用電廠所采集的數據對模型進行訓練,最終得出比較可靠的關于NOx濃度的預測模型(如下式所示)。

式中:y為SCR入口的NOX濃度;x為負荷、一二次風量、各二次擋板開度,給煤量,氧量等輸入量;c(N)為混煤中的含氮量;m為修正系數,本文中m取0.8;σ 為核參數;b為截距參數;αj為拉格朗日乘子。

2.2 運行總成本計算

對電廠鍋爐運行方式和歷史參數進行研究,提出鍋爐運行環保全流程的經濟性評價計算模型。采用支持向量機及數據擬合的方法,預測計算鍋爐不同煤質,不同工況條件下煤耗成本、脫硫脫硝成本、除塵成本、污染物排污收費、補償電價等總成本,單位發電負荷總成本來評價鍋爐經濟性。運行總成本的構成如圖1所示。

根據NOx濃度,煙氣流量,脫硝設備進出口溫度預測脫硝系統成本;根據SO2濃度,煙氣流量,脫硫設備進出口溫度預測脫硫系統運行成本;根據煙氣煙塵濃度,煙氣流量,煙氣溫度預測除塵系統運行成本;根據排煙污染物濃度(NOx,SO2,煙塵等),以天津環保局現行污染物排放收費標準,計算電廠需要繳納的污染物排放費用;根據煙氣污染物處理設備的投入情況,及煙氣污染物排放濃度,計算電廠應獲得的環保補償電價。

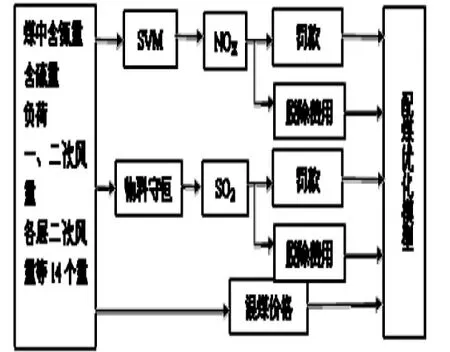

2.3 燃料優化

對電廠配煤混煤方式進行研究,提出基于鍋爐運行煙氣環保全流程綜合成本因子的燃料優化方法[2]。在配煤優化過程中,綜合考慮煤質、煤價、污染物生成、污染物排放等因素,以最小總成本為目標,運用線性規劃中的單純形法實現燃料優化[3]。燃料優化模型結構圖如圖2所示。

2.4 鍋爐運行方式優化

采用插值的方法,以煤質及鍋爐運行相關參數為自變量,以燃煤及排放污染物和污染物脫出設備運行成本之和作為因變量,建立一個三次插值多項式,將此多項式作為目標函數,再應用無約束條件非線性規劃的最速下降法進行優化,得到最優的鍋爐運行方式。

3 系統的總體設計及建立

圖1 運行總成本構成圖

圖2 燃料優化模型結構圖

本文以天津某2×300MW 亞臨界燃煤鍋爐為例,介紹燃煤鍋爐污染物預測及過程優化輔助決策系統的總體設計和開發情況。

3.1 運行調整試驗

四個數學模型建立后,需要大量的鍋爐運行樣本數據對數學模型進行訓練,以確定模型部分參數、實現支持向量積方法及數據擬合方法。本文采集示范工程鍋爐一年以上歷史運行數據,根據煤質不同、負荷不同、運行方式不同,篩選數據樣本860組。但鍋爐的正常運行方式較穩定,變化較少,歷史樣本數據無法滿足模型訓練的要求,因此進行了鍋爐運行調整試驗。包括:煤質調整試驗、負荷調整試驗、給煤機組合方式調整試驗、二次風開度調整試驗、燃盡風開度調整試、氧量調整試驗等近80余工況的調整試驗,得到230組補充樣本數據,使得樣本數據更全面,更具代表性,保障數學模型的準確性。

3.2 系統主要功能及畫面

燃煤鍋爐污染物預測及過程優化輔助決策系統的主要功能包括以下幾點:

3.2.1 配煤計算:系統內錄入電廠常用煤種的煤質數據庫,配煤計算時,選擇需要混配的煤種,設置混配比例,此功能可自動計算得到混合后煤質信息。

3.2.2 燃料優化:根據用戶選擇的煤種,系統自行計算,得到運行總成本最低的燃料混配方式。

3.2.3 污染物預測:根據鍋爐入爐煤質的不同,結合鍋爐的運行方式(負荷、風量、磨煤機組合方式、配風方式等),預測計算鍋爐煙氣中污染物濃度,例如:SO2、NOX、粉塵、煙氣量等。

3.2.4 運行總成本計算:根據入爐煤質和鍋爐運行方式,預測計算鍋爐運行過程中的各項成本,主要包括:燃煤成本、污染物脫除成本、污染物排放成本、環保電價補償等。

3.2.5 運行方式優化:以鍋爐運行總成本最低為優化目標,系統給出較為經濟的鍋爐運行方式,包括:磨煤機組合方式、一二次風量、二次風開度、燃盡風開度、給煤量等參數。

3.2.6 輔助功能:系統還具有基礎數據庫管理、法律法規查詢、飽和蒸汽計算、設備說明說查詢等輔助功能。

3.3 系統主畫面

系統的首界面、運行方式優化界面及運行成本計算界面如圖3~圖5所示。

4 系統節能減排及經濟效益分析

圖3 系統首界面

圖4 運行方式優化界面

圖5 鍋爐運行成本計算界面

本系統在示范工程2×300MW亞臨界鍋爐上進行了試用,已經滿一年。根據優化調整驗證試驗的結果,300MW負荷工況下通過系統對配煤和運行方式優化,可降低成本0.00625元/kW·h;250MW 負荷工況下降低成本0.00149元/kW·h;200MW 負荷工況下降低成本0.00077元/kW·h;150MW 負荷工況下降低成本0.01715元/kW·h,機組年運行小時數5476h。

示范工程年經濟效益:兩臺機組年節約成本=(0.00625元/kW·h×300MW ×1308h+0.00149 元 /kW·h×250MW ×3311h+0.00077元/kW·h×200MW×552h+0.01715元/kW·h×150MW×305h)×2=911萬元。

由于該項目研究內容具有普遍通用性,可以在電廠燃煤鍋爐領域得到廣泛應用,天津地區目前300MW 容量等級機組共有16臺,如果全部采用燃煤鍋爐污染物預測及過程優化輔助決策系統,按照示范工程2×300MW 機組節能減排水平,一年即可節約成本7288萬元,折合標煤11.21×104t,相當于一年可為天津地區減少CO2排放29.37×104t,SO2排放952.8t,NOX排放829.5t。

5 結語

本文以天津某2×300MW機為例,介紹了燃煤鍋爐污染物預測及過程優化輔助決策系統。

5.1 本文提出了以鍋爐運行總成本為優化目標的燃料優化和鍋爐運行方式優化新方法,開發了燃煤鍋爐污染物預測及過程優化輔助決策系統。

5.2 本系統對電廠燃煤鍋爐運行及污染物排放全過程進行研究,預測鍋爐的污染物生成,預測計算鍋爐運行總成本,優化燃料組合方式,優化鍋爐運行方式,指導電廠降低污染物生成,降低運營成本,以達到節能減排的目的,經濟效益顯著。

5.3 本文的基礎理論具有普遍通用性,適用于200MW及以上燃煤鍋爐,在目前環保形勢日趨嚴峻的形勢下,技術推廣前景廣闊。

[1]王春林,周昊,李國能,等.大型電廠鍋爐NOx排放特性的支持向量積模型[J].浙江大學學報,2006,40(10):131-134.

[2]吳克河,姚佳慧.火電廠配煤優化模型的研究與實現[J].電力信息化,2009,4:98-101.

[3]線性規劃單純形法迭代法則的改進[J].科技與管理,2010,03:102-104.