汽車液力變矩器部件全自動凸焊生產線再利用及工藝①

牛偉強,呂浩,唐春,蔣勇,陳科,猶安模,張國亮

(1.重慶紅宇精密工業有限責任公司民品技術中心,重慶402760;2.華僑大學計算機學院,福建 廈門361021)

0 前言

隨著汽車工業的不斷發展,自動檔轎車傳動關鍵部件液力變矩器需求急劇增加,為擺脫液力變矩器主要靠引進的格局,開展全自動凸焊生產線工藝研究有助于國內液力變矩器行業的進步和發展。頂蓋是液力變矩器和汽車變速箱連接的重要部件,需長時間連續承受較大動態交變載荷,其定位精度、焊接應力變形和焊縫疲勞強度將直接影響傳動效率、使用壽命和車輛的綜合性能。

論文針對國產小排量液力變矩器(1.8 L,直徑<φ260 mm)頂蓋定位柱采用點焊定位和機器人環焊復合工藝存在焊接應力大、變形大、自動化程度較低、焊后清理周期長、勞動強度大、效率低、人工成本高和后工序加工精度不易保證等問題,以及進口全自動凸焊專用生產線存在夾具尺寸、自動傳送鏈、機械手、定位夾緊、電極干涉、傳感器位置、控制信號等不匹配而不能直接使用的困難,開展頂蓋定位柱全自動凸焊生產線改造及工藝研究,有助于國產液力變矩器頂蓋定位柱凸焊工藝改善和批量生產效率的大幅度提升。

1 頂蓋總成定位柱焊接工藝

1.1 頂蓋總成結構及技術要求

1.1.1 頂蓋總成及定位柱結構

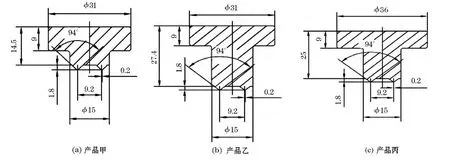

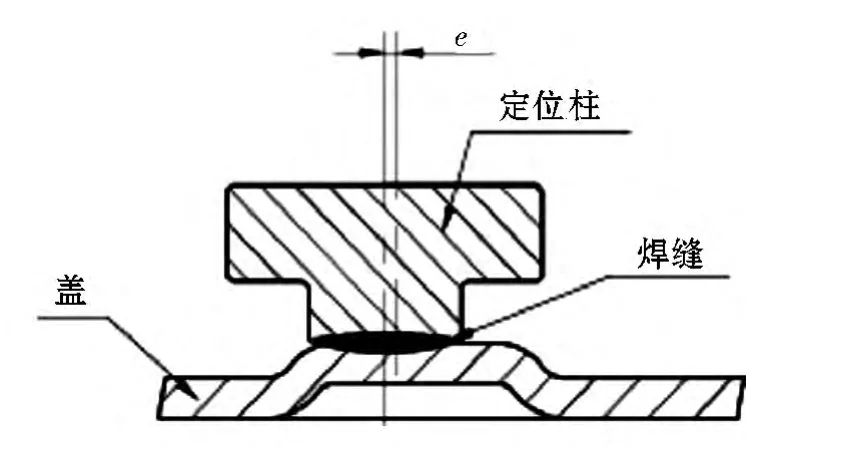

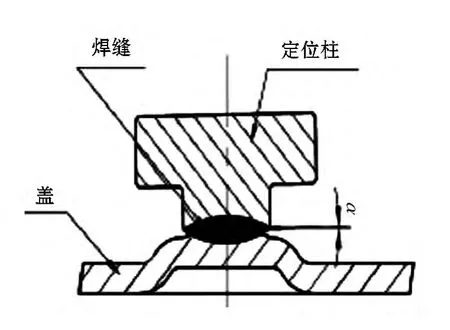

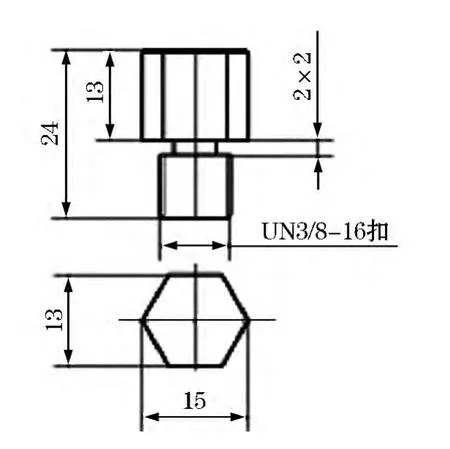

頂蓋總成由頂蓋、定位柱和固定塊經焊接成形。根據變速箱對接方式,定位柱T形結構,并分布在頂蓋凸包軸心線頂部上端。頂蓋材料為10號鋼板或熱軋鋼板,板厚4 mm,沖壓成形,內孔直徑φ219~φ247.7 mm;定位柱材料為20號鋼,不同定位柱幾何形狀如圖1所示。文中以圖1a所示定位柱配合圖2所示頂蓋(內孔直徑φ219 mm)為研究對象。

圖1 定位柱結構示意圖

圖2 頂蓋結構示意圖

1.1.2 焊縫要求

設計規定焊縫等級為國標Ⅱ級焊縫,焊縫剪切力≥10 kN,通過1 ×105km 公路試驗,焊縫不允許開裂、斷裂,且液力變矩器和發動機曲軸孔對接合格。

1.2 頂蓋焊接工藝分析

1.2.1 存在的主要問題

(1)產品研制及小批量階段,采用現有D-N63型單相交流點焊機凸焊定位柱,存在焊機功率小、隨動性差,熱輸入量及最大短路電流小、焊縫周邊易形成局部或整體未熔合缺陷等問題;增大焊接電流和延長焊接時間,熱影響區增大,定位柱出現燒蝕、彎曲、變形嚴重,熔核質量差、強度低(<5 kN)等問題。改變電極結構,滿足隨動要求,焊縫未熔合區有所降低,強度有所增加,但仍不能解決根本問題。這些問題導致定位柱廢品損失率100%、工藝技術突破難度大。

(2)頂蓋定位柱材料焊接性較好,結構設計及布局合理,采用合適的焊接方法和工藝易獲得優質的焊縫質量。如何保證研制階段及大批量自動化生產質量的穩定性是關鍵。鑒于凸焊工藝不成熟,而采用了點焊+弧焊的復合工藝方法。

(3)采用單機器人MAG 自動焊接工藝方法,存在先定位焊、再機器人環焊等多工序焊接,焊縫熱影響區大、變形大,且焊后每件需人工清理打磨頂蓋表面飛濺物,存在勞動強度大、生產效率低、成本高等問題。

(4)小批量生產階段,考慮全套采購國外先進生產線,現有工藝、產能、規模及質量等雖得到極大提升,但存在資金投入大、風險高等問題。

(5)全自動液力變矩器頂蓋凸焊專用生產線具有自動化程度高,工藝先進,資金投入小、風險小等特點,但設備的技術資料、控制器、夾具、傳輸等存在缺省,且國產液力變矩器結構尺寸與其不匹配而無法直接使用。

1.2.2 過程變形分析

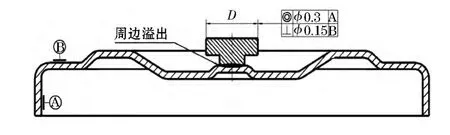

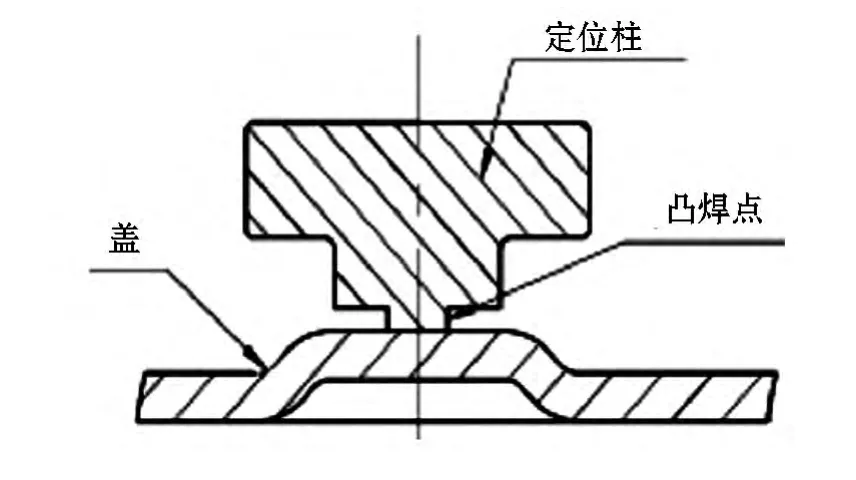

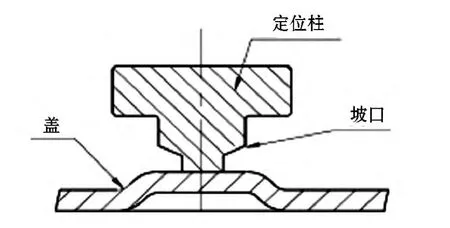

根據定位柱與頂蓋的焊縫結構特點,在頂蓋凸點沖壓平面不平和定位柱為圓柱體凸點情況下定位柱軸心與蓋軸心極易產生偏移和不垂直,如圖3~圖6所示。

圖3 定位柱凸焊結構示意圖

圖4 定位柱點焊+弧焊結構示意圖

圖5 定位柱偏心情況示意圖

圖6 定位柱水平轉動情況示意圖

2 工藝試驗對比分析

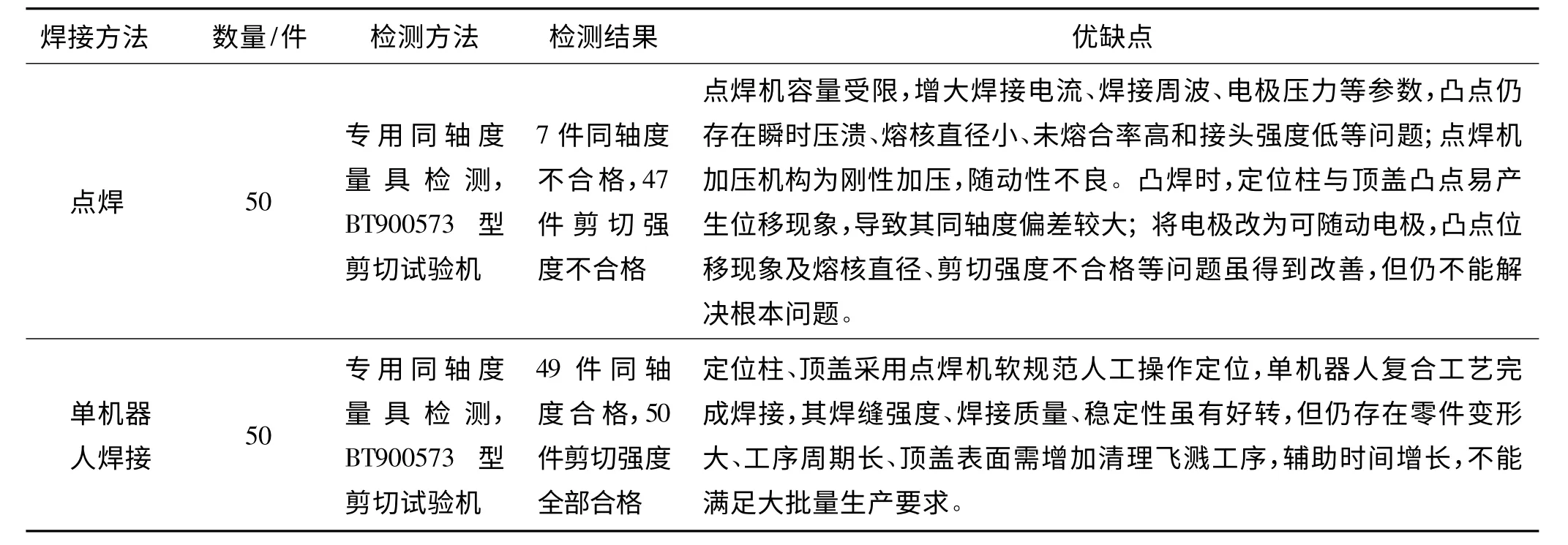

經上述分析,通過工藝試驗對比,不同的試驗方案見表1,對比分析見表2。

表1 3種工藝試驗方案

通過對比得到結果如下:

(1)手工裝夾采用點焊機凸焊存在定位不準確,定位柱、頂蓋軸心極易偏移,掌握困難,不易控制的問題。

(2)頂蓋凸點平面不平,且與定位柱凸點為點接觸,定位精度低,靠人工找正,找正時間及工序時間長,不適合批量生產要求。

(3)手工裝夾點焊定位、機器人焊接復合工藝,采用點焊加單機器人自動焊,定位精度、焊縫質量、效率、焊縫強度穩定性等雖優于手工凸焊,但需分段進行,焊接不連續,同步性、協調性差的問題仍存在,焊接變形造成的超差率較高,不能滿足產品技術要求和大批量生產要求。

表2 不同工藝方案對比

綜上所述,采用進口凸焊生產線人工裝填料、自動輸入輸出料、裝夾、精確定位、檢測和焊接可避免以上存在的問題。

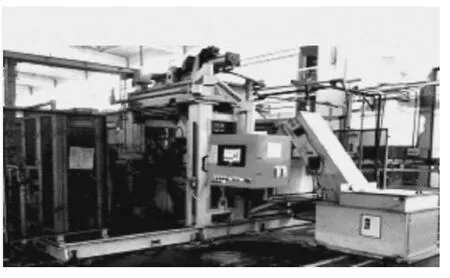

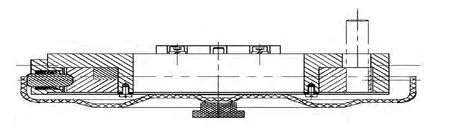

3 全自動凸焊生產線再利用及工藝

全自動凸焊生產線用于排量大于2.4 L,規格φ300 mm的液力變矩器頂蓋定位柱凸焊二手專用生產線,需改造方可用于用于排量小于1.8 L(規格<φ260 mm)的液力變矩器的批量焊接。通過對該生產線技術資料、結構原理和控制原理等方面的研究和消化,成功實現了該生產線的改造和再利用,解決了頂蓋定位柱結構不匹配,零件輸入輸出、夾具定位夾緊、自動凸焊等信號的自動檢測,自動控制和上下電極凸焊干涉等問題,滿足規格<φ260 mm的液力變矩器頂蓋大批量全自動凸焊要求。

3.1 工作原理

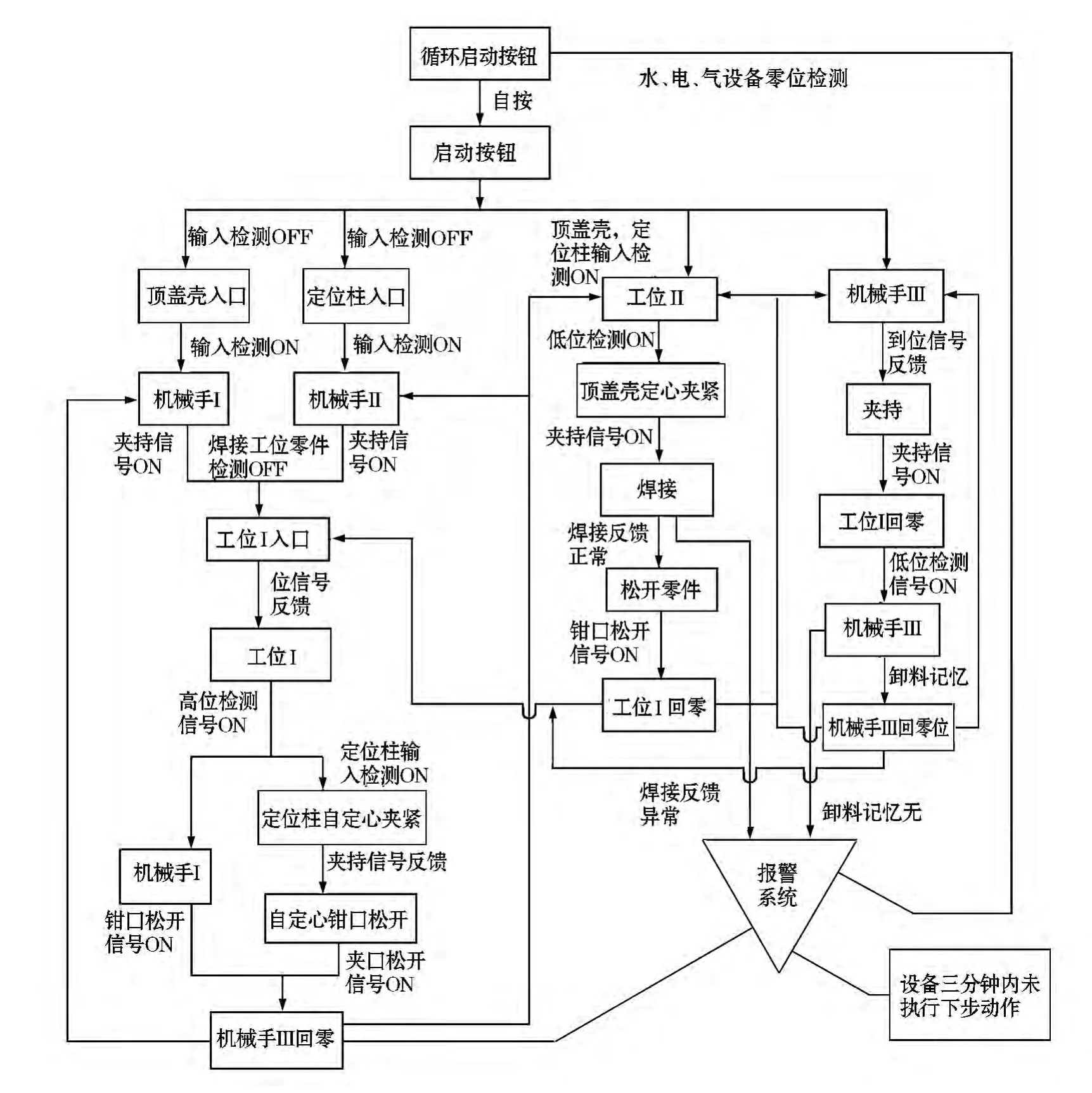

圖7和圖8分別為改造后的進口全自動凸焊生產線系統和控制流程。

圖7 全自動凸焊生產線示意圖

3.1.1 頂蓋殼、定位柱輸入定位

人工或自動將頂蓋殼、定位柱分別裝填在各自的輸入端口,啟動按鈕由PLC 程序控制,傳送鏈自動將頂蓋殼輸入到工位Ⅰ并定位等待(光電傳感器信號檢測)裝夾,離心震動器自動將定位柱輸入到工位Ⅱ并定位等待(光電傳感器信號檢測)裝夾。機械手Ⅰ按順時針豎直翻轉180°逆行至頂蓋殼位置完成其抓取步驟,同時逆時針返回到水平位置,機械手Ⅱ同步前行至定位柱位置,完成定位柱抓取步驟;機械手Ⅰ、Ⅱ同步將頂蓋殼、定位柱傳輸到工位Ⅰ,完成頂蓋殼初始定位和定位柱精確定位,同時機械手Ⅰ、Ⅱ同步回到始點,上主軸(包括上電極)下移至頂蓋內孔端面,氣缸推動自定心機構完成頂蓋殼精確定位。

3.1.2 焊接

下主軸機構上頂,使頂蓋殼和定位柱凸點接觸良好,按給定的焊接壓力、電流和焊接時間(0.14 s)完成頂蓋的焊接。

3.1.3 頂蓋輸出

上主軸氣缸、機械手Ⅱ同步松開,上下主軸分別回到各自始點,機械手Ⅲ自動運行至工位Ⅰ內完成頂蓋夾緊退出,逆時針豎直翻轉180°,將頂蓋放到輸出傳送鏈上,完成零件輸出。

3.2 焊接工藝

3.2.1 工藝過程

零件清洗烘干→自動或手工裝填料→零件自動輸入→零件自動定位夾緊→焊接→零件自動輸出→檢驗(剪切試驗機)→人工或自動轉下道工序。

3.2.2 系統組成

圖8 控制流程圖

凸焊生產線由凸焊電源、凸焊上下機頭及電極,運動機構、夾具系統、頂蓋、定位柱傳送鏈、控制系統、控制面板、水冷系統組成。改造后不僅適用于排量2.4 L,規格φ300 mm的頂蓋總成定位柱凸焊批量生產,而且還適用于排量1.8 L、規格<φ260 mm的頂蓋總成定位柱凸焊批量生產。

3.2.3 焊前準備

(1)設備、程序、夾具、電極、水冷系統、運動機構、上下機頭、傳送鏈等檢查及頂蓋、定位柱輸入,焊接參數調試。

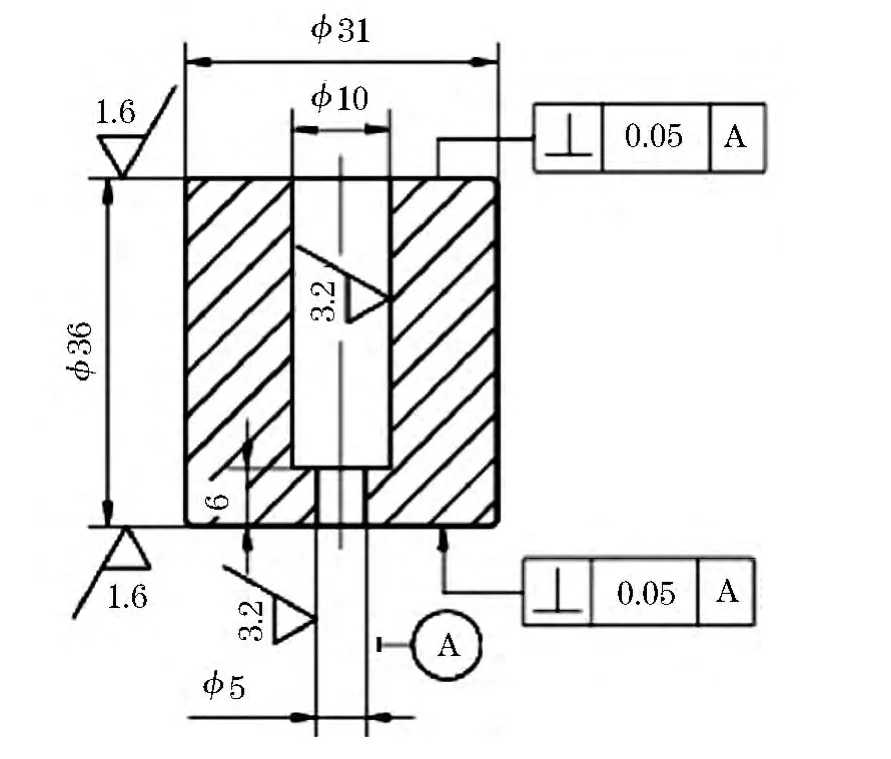

(2)電極材料為鉻鋯銅CuCrZr,結構見圖9和圖10。

(3)焊前零件需進行表面清理,要求其表面無污垢、銹及氧化皮,焊件表面和邊緣不允許有毛刺、變形和局部凸起等現象。

圖9 上電極結構示意圖

3.2.4 焊接

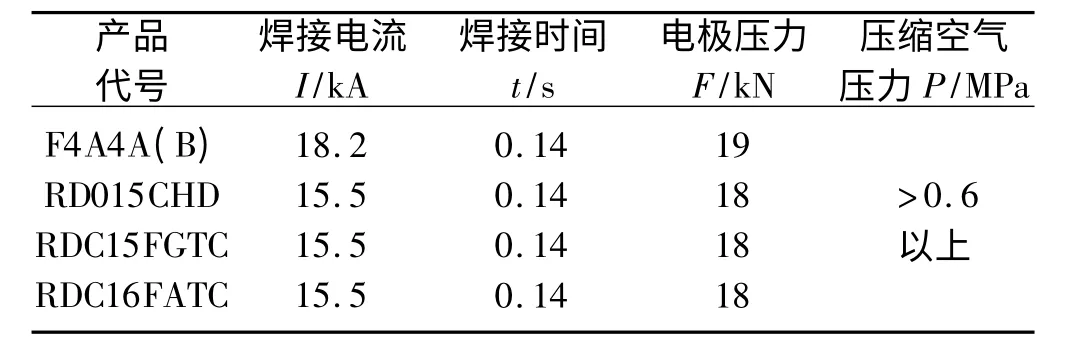

(1)按圖11所示要求,頂蓋定位柱自動裝夾、自定心夾緊凸焊,焊接工藝參數見表3。

圖10 下電極結構示意圖

圖11 頂蓋定位柱自定心夾具凸焊示意圖

表3 不同頂蓋凸焊參數表

(2)自動松開氣缸、夾具,機械手自動取出零件并輸出,人工轉下道工序。

3.3 檢測

采用10倍放大鏡檢查焊縫外觀,同軸度量具檢查頂蓋與定位柱同軸,焊縫剪切力等滿足要求,剪切效果見圖12和圖13。經100件檢查,焊縫外觀質量均勻一致,同軸度0.3 mm以上,剪切力>10 kN 等要求100%合格,且優于工藝試驗采用的焊接方法,生產效率每焊一件小于15 s(過去10 min/件),廢品損失當量<0.06%。采用同樣方法凸焊3 000多件RD015CHD頂蓋,結果100%合格。

圖12 焊縫正面

圖13 焊縫反面

3.4 效果對比

(1)D- N63型單相交流點焊機代替凸焊工藝方案:焊接強度低,質量一致性和穩定性差,生產效率低。

(2)D-N63型單相交流點焊機先點焊定位再機器人焊接復合工藝,焊接質量一致性和穩定性等有所提高,但生產效率較低。

(3)經對比,采用全自動凸生產線的焊接質量和生產效率均優于試制階段幾種工藝方法。

4 結論

(1)該方法解決了頂蓋總成定位柱凸焊工藝試制、批量生產過程中存在的手工定位焊、單機器人焊接、焊后清理打磨等導致自動化程度低、生產效率降低,焊接外觀質量差,成本高、勞動強度大和產能瓶頸傾向增大等一系列問題。

(2)工藝研究從專業角度上就如何正確靈活利用、借鑒先進的焊接專用生產線,在結合自身產品結構特點基礎上,制定合理的凸焊工藝及控制方法并致力于實際生產,為類似焊接生產線改造或引進成熟生產線提供了參考依據。

(3)經3 000多件批量生產驗證,該工藝獲得的參數及改造的全自動凸焊生產線能夠應用于液力變矩器頂蓋總成定位柱批量生產。

[1]陳祝年.焊接工程師手冊[M].北京:機械工業出版社,2002.

[2]中國機械工程學會焊接學會編.焊接手冊(第3版)[M].北京:機械工業出版社,2007.

[3]胡繩蓀.焊接自動化技術及應用[M].北京:機械工業出版社,2007.

[4]中國機械工程學會焊接學會.電阻焊理論與實踐[M].北京:機械工業出版社,1994.