麥弗遜懸架轉向節強度分析與優化設計

王廷喜,林涌周,谷玉川,王更勝,黃秀成,黃廣三

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州510640)

0 前言

轉向節是汽車重要的安全件之一,它不但要承載車身通過懸架傳遞給它的載荷,還要承載地面通過輪胎對它的反作用力;同時,在車輛轉向過程中承受轉向器對它的拉力或者推力。其服役條件對轉向節結構強度和可靠性提出了較高的要求[1-3]。

汽車轉向節正向開發一般包括概念設計和詳細設計兩個階段,概念設計階段以懸架硬點和周邊件裝配邊界為依據,采用CAD軟件設計出基本的轉向節概念數據。但往往概念數據的制造工藝性較差,且存在較大的減重空間;有限元法在轉向節設計優化方面應用越來越廣泛[4-6],在轉向節詳細設計過程中,可借助有限元軟件對結構進一步分析、優化,并結合臺架試驗和整車驗證,確保正向開發轉向節的可行性和可靠性[7-9]。

1 有限元建模

1.1 轉向節網格劃分

轉向節材料采用球墨鑄鐵QT550-7,材料屈服強度為370 MPa,抗拉強度為550 MPa,彈性模量為210 GPa,泊松比為0.3。

在Hypermesh軟件中劃分轉向節網格,考慮到轉向節為實體形狀,單元類型選用四面體二次單元,綜合考慮計算精度和計算效率,合理設定網格密度分布,最終生成有限元模型單元數量為111 447個,節點數量為176 808個,如圖1所示。

1.2 轉向節邊界條件設定

以麥弗遜懸架轉向節為研究對象,它受到的載荷來源一般為車輪輪轂、制動卡鉗、懸架擺臂、減震器支架以及轉向器拉桿,根據車輛行車狀態,轉向節典型受力工況一般包括垂直沖擊工況、極限轉向工況、前進制動工況以及懸架誤用工況。以上各個工況下轉向節模型的加載點包括減震器加載點、轉向器加載點和下擺臂加載點,各個工況下不同的載荷在加載點處構成轉向節的力邊界條件,如圖2所示。

麥弗遜轉向節位移邊界條件可分為兩種類型:一種是一般工況,在輪心處約束六向自由度,如圖2(a)所示;另一種是制動工況,在輪心處釋放繞Y軸轉動自由度,并約束其余自由度,同時約束制動加載點處Y向位移自由度,如圖2(b)所示。

2 強度校核與優化設計

2.1 原方案強度校核

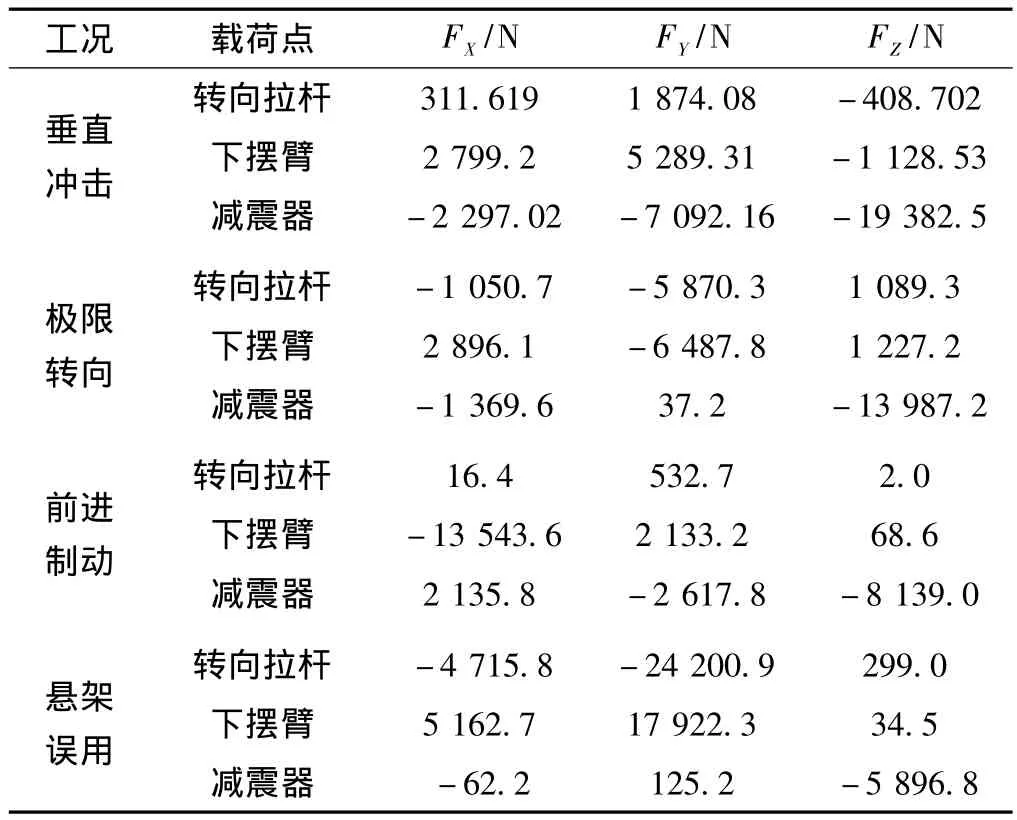

根據某車型實際載荷和懸架形式,通過建立懸架系統動力學模型,計算并輸出了轉向節在各個工況下加載點的載荷,如表1所示。

表1 各工況轉向節加載點載荷表

采用有限元法對各個工況下轉向節模型進行分析求解,得到各工況下的vonMises等效應力云圖,如圖3—6所示。

由強度分析結果可以看出:垂直沖擊工況、倒車制動工況最大應力小于材料屈服極限,滿足強度要求;懸架誤用工況下最大應力為524 MPa,滿足強度要求,但已接近材料抗拉極限;而極限轉向工況最大應力為405 MPa,前進制動工況下最大應力為397 MPa,均超過材料屈服極限,不滿足強度要求。進一步分析得知,從各個工況下應力云圖可以看出:低應力區域較多,因此,除了結構局部需要加強外,低應力區存在較大的輕量化設計空間。

2.2 結構優化設計

根據轉向節在各個工況下的受力特點和變形形態,結合有限元分析結果應力分布云圖,對轉向節結構進行了優化,包括局部加強和局部去料減重。

2.2.1 減震器安裝臂及轉向臂優化

轉向節在極限轉向工況下減震器安裝臂受Z向載荷較大,彎曲變形較明顯,最大位移達0.3 mm,較大變形引起靠近減震器安裝臂一端的輪轂安裝螺栓孔應力出現集中,最大應力405 MPa。根據有限元法所得應力與變形的正相關性,為了降低應力幅值,應增加減震器安裝臂繞X向旋轉抗彎截面慣性矩,因此,采取措施為在減震器安裝臂內側增加加強筋。另外,從圖3—6可以看出,減震器支架安裝螺栓孔之間區域應力較低,各工況下均小于58 MPa,因此可以在此處開槽減重。綜上,減震器安裝臂部分結構優化如圖7所示。

轉向臂作為轉向拉桿安裝結構在各個工況下主要承受繞Z向旋轉彎矩,且存在小于116 MPa的低應力區,因此,可在低應力區開減重槽,并保證兩側加強筋在Y向的高度,如圖7所示。

2.2.2 卡鉗安裝支耳優化

轉向節卡鉗支耳設有上下兩個螺栓孔,用于固定卡鉗支架,如圖8所示,卡鉗支耳主要在制動工況下承受卡鉗傳遞來的載荷。

為了分析轉向節在制動工況下受力情況,先以卡鉗作為研究對象,制動盤對摩擦片的摩擦力Fb直接作為卡鉗的輸入載荷,力的方向沿制動盤切線方向,且與卡鉗安裝點連線方向平行,如圖8所示。根據力的平衡關系,可知卡鉗對轉向節每個支耳安裝點施加的力在其連線方向的分力為Fb/2;另外,考慮卡鉗支架與轉向節固接,Fb在卡鉗安裝點連線截面A處對轉向節產生了一個力矩M,且M=Fba,式中a為摩擦片中心與卡鉗安裝點連線的距離。根據彎矩作用下梁截面應力分布規律,不難設想在力矩M作用下,在A截面上端支耳區域產生了拉應力,在下端支耳區域產生了壓應力,方向與截面A垂直,截面應力積分后的合力用Ft表示,且有M=Ftb,因此有:

根據平行四邊形法則求得Fb/2與Ft的合力F為:

首先對高原4月感熱通量進行EOF分解,其前2個模態的解釋方差分別為0.67、0.06。由第一模態的空間分布(圖2a)看出,高原4月感熱通量最大值分布在喜馬拉雅地區。該空間分布和高原風速以及地氣溫差有關,高原風速極值中心位于高原西部,而地氣溫差最大的區域位于喜馬拉雅地區。

F即為制動工況時卡鉗對轉向節的作用力,方向角為:

從式 (1)可以看出:制動工況下卡鉗對轉向節的作用力大小與制動盤摩擦力成正比,且與距離參數a和b有關,制動加載點即摩擦片中心與卡鉗安裝點連線距離a越大,轉向節受力越大,反之越小;卡鉗安裝點之間距離b越大,轉向節受力越小,反之越大。

另外可以看出:前進制動工況下,Fb方向向下,轉向節上卡鉗支耳主要承受拉應力,下卡鉗支耳主要承受壓應力。在有限元軟件后處理中將轉向節卡鉗支耳處剖開,輸出了截面單元在前進制動工況下主應力矢量圖,如圖9所示。可以看出:上卡鉗支耳截面最大應力為第一主應力,為拉應力;下卡鉗支耳截面最大應力為第三主應力,為壓應力,兩者方向與前述分析結果一致。

綜上分析可知:轉向節卡鉗支耳在制動工況下主要承受拉應力或者壓應力,在制動加載點確定的情況下,卡鉗安裝點距離越大,轉向節受力則越小,因此,設計轉向節時應考慮保證適當的卡鉗安裝點距離。另外,從卡鉗安裝支耳的受力方向可以看出,轉向節在卡鉗安裝點之間受力較小,從圖3—6中應力分布也可以看出:卡鉗安裝點之間區域為低應力區,均小于44 MPa,因此卡鉗安裝點之間加強筋厚度可適當減薄,以實現減重優化的效果,如圖7所示。

3 優化方案驗證

在對某車型轉向節原始方案分析校核的基礎上,根據前述優化方案對轉向節進行結構優化設計,最終設計完成轉向節質量為5.2 kg,相對原始方案 (5.9 kg)減重11.8%,減重效果較明顯。此外,針對優化方案校核和驗證如下:

3.1 強度校核

針對轉向節優化設計方案分別開展了各個工況下的強度分析,得到了優化方案與原始方案強度分析結果對比,如表2所示。

表2 優化方案強度校核對比

3.2 臺架試驗和整車驗證

為了進一步驗證優化設計后轉向節的可靠性,一般在零件量產前要對樣件進行臺架試驗和整車搭載驗證[10-12]。其中,臺架試驗采用工裝夾具模擬汽車1/4懸架系統,如圖10所示,并分別從X、Y、Z 3個方向在加載點施加載荷,臺架試驗完成靜強度試驗和疲勞耐久試驗兩個部分。試驗結果表明:優化設計后轉向節樣件滿足靜態強度要求,疲勞耐久壽命達到100萬次以上,滿足設計要求。

對優化后樣件搭載整車試驗,完成了整車綜合耐久和高強度耐久試驗項目,試驗樣件拆解后檢測未發現失效,樣件滿足整車性能要求。

4 結論

正向設計開發了某車型麥弗遜懸架轉向節,采用有限元法分析得到了轉向節在各工況下的應力分布和變形形態,結合轉向節的受力特點對轉向節原始概念設計方案進行了優化,并對優化方案進一步開展強度分析。結果表明:優化方案各工況下最大應力降低了6.3% ~14.1%,而零件重力減輕了11.8%。另外,對優化方案轉向節樣件進行臺架試驗和整車搭載試驗,試驗結果表明:優化方案樣件滿足靜強度以及疲勞耐久強度要求,亦滿足整車性能要求。

結合有限元分析結果,得到了轉向節在典型工況下的受力特點:(1)轉向節在極限轉向和垂直沖擊工況下減震器安裝臂受Z向載荷較大,可通過增加減震器安裝臂繞X向旋轉抗彎截面慣性矩來降低應力幅值;(2)在制動工況下,兩個卡鉗安裝支耳分別承受拉應力和壓應力,在制動力及加載點位置確定的情況下,卡鉗安裝點距離越大,轉向節受力則越小。

【1】蔣瑋.轉向節有限元分析及試驗驗證[J].車輛與動力技術,2009(4):5-8.

【2】唐新民,趙九根.非調質鋼轉向節的開發研究[J].機械工人:熱加工,2000(12):24-25.

【3】董啟生,付茂華.汽車前橋轉向節失效因素探析及預防[J].山東機械,2004(4):37-38.

【4】張勝蘭,鄭冬黎,郝琪,等.基于HyperWorks的結構優化設計技術[M].北京:機械工程出版社,2007:159-160.

【5】陳黎卿,譚繼錦,姜武華.基于 ANSYS的轉向節有限元分析[J].機械工程師,2006(11):57 -58.

【6】趙甲運,張蕾.基于Hyperworks某鑄造式汽車轉向節的有限元分析[J].輕型汽車技術,2011(3):23-26.

【7】劉再生,霍福祥,楊立峰,等.基于路譜輸入的汽車臺架耐久性試驗方法研究[J].汽車技術,2010(9):47-50.

【8】王延強,王若平,林軍.某型汽車轉向節臂斷裂原因分析[J].機械設計與制造,2007(6):126-127.

【9】周寧,李磊,夏細榮,等.轎車用轉向節試驗方法[J].汽車工程師,2011(8):44-46.

【10】D’Ippolito R,Hack M,Donders S,et al.Improving the Fatigue Life of a Vehicle Knuckle with a Reliability-based Design Optimization Approach[J].Journal of Statistical Planning and Inference,2009,139(5):1619 -1632.

【11】江迎春,陳無畏.基于ANSYS的轎車轉向節疲勞壽命分析[J].汽車科技,2008(3):32-36.