某橋連續道岔箱梁水化熱測定與分析

吳道洪

(中鐵十二局第七工程有限公司, 湖南長沙 410000)

某橋連續道岔箱梁水化熱測定與分析

吳道洪

(中鐵十二局第七工程有限公司, 湖南長沙 410000)

文章結合佛山西站工程SG1標段連續道岔箱梁工程,選取單箱室梁端截面和單箱室向雙箱室過渡段截面進行布點測試,分別在底板、腹板和頂板布置了溫度傳感器,定時檢測混凝土箱梁不同部位的溫度變化情況,通過檢測數據的采集并分析了水化熱引起的絕對溫度和相對溫差的變化規律,為現澆箱梁施工的溫度監控和養護提供可靠的參考。

客運專線; 連續道岔箱梁; 水化熱; 溫度監控; 溫差

1 工程概況

佛山西站工程SG1標段位于佛山市南海區獅山鎮,沿線橋梁工程比重大,高架區的橋梁連接為一個整體,梁部形式分為:①單、雙線簡支梁,多線時采用組合形式,對于多線并置時如線間距不足,則采用切翼緣板方式組合,箱體尺寸不變。②橋面等寬、橋面變寬的道岔連續梁。③站區雙線、三線、四線組合連續箱梁,其單個標準段32 m梁的梁長為32.7 m,計算跨度為31.1 m,梁高2.2 m,梁端橋梁寬度為8 m,過渡段橋梁寬度為10.6 m,具體截面形式如圖1和圖2所示。采用滿足環保要求的C50高性能混凝土。梁端和過渡段腹板厚度為0.35 m,加之倒角等構成梁端混凝土局部體積較大,而其他部位相對較小。因此,該部位混凝土箱梁容易引起較大的水化熱溫度差。

圖1 梁端單箱單室截面示意

圖2 過渡段單箱雙室截面示意

2 測試方法

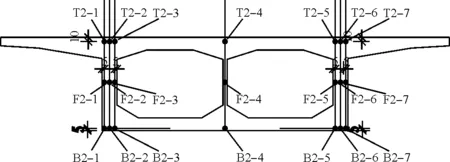

根據32 m雙線整體箱梁的截面設計形式,為充分反映水化熱的變化情況,試驗時選擇梁端支座處單箱單室箱梁截面和中支座處過渡段的單箱雙室箱梁截面進行測試,箱梁截面如圖1和圖2所示。在這些截面的腹板、底板和頂板內布設溫度傳感器。在單箱單室截面布置18個溫度傳感器,在單箱雙室截面布置21個溫度傳感器,端部截面布點位置距離梁端0.8 m,為了方便后期測試溫度梯度之用,將傳感器的引線均集中在箱內引出,測點布置如圖3和圖4所示。溫感測頭采用WRNK-191型熱電偶,測試儀器采用長瀧儀表直接測讀溫度值。

圖3 梁端截面測點布置

圖4 過渡段截面測點布置示意

3 測試結果與分析

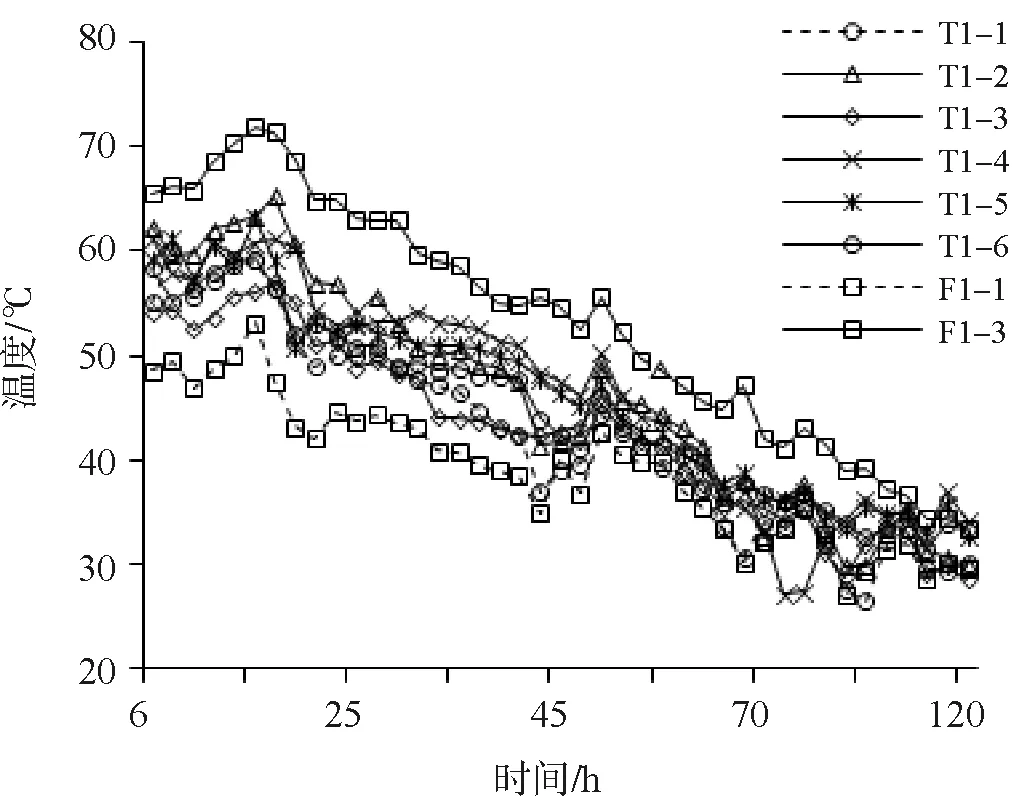

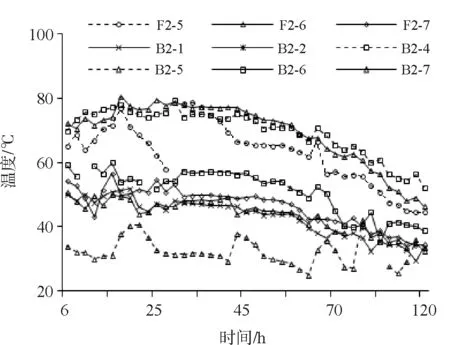

本工程箱梁于2014年10月2日夜間20∶30開始澆筑第一盤混凝土,10月3日中午12∶00澆筑完畢,歷時15.5 h。由于受澆筑后現場管理影響,本次測試于10月3日下午18∶00開始。其中單箱單室截面中F1-2測點數據、單箱雙室截面中F2-3、B2-2、B2-3測點數據以及單箱雙室2號截面中F2-3測點數據,由于澆筑過程澆筑沖擊和振搗作用導致引線斷路,所以無法測讀數據,但不影響整體測試結果。為測得混凝土水化熱的最高絕對溫度和最大溫差,在混凝土澆筑后0~48 h期間每2 h測試一次;在48~72 h期間,每3 h測試一次;在72~120 h期間,每6 h測試一次。梁端單箱單室截面和過渡段單箱雙室截面絕對水化熱升溫規律如圖5和圖6所示。

(a) 梁端箱梁截面頂板和腹板溫度變化曲線

(b)梁端箱梁截面腹板和底板溫度變化曲線圖5 梁端單箱單室截面測點溫度曲線

混凝土水化熱溫度監測的目的是為進行控制結構的溫差和防止因溫差應力導致混凝土產生內部裂縫的控制措施提供參考。為了求得結構的最大溫差,在垂直方向只需找到腹板最高溫度與腹板最低溫度之差,而水平方向可沿頂底板得到溫差,通過數據匯總分析得到梁端單箱單室截面和過渡段單箱雙室截面溫差變化規律如圖7和圖8所示。

通過對以上測得的混凝土水化熱溫度變化規律和溫差變化規律的分析可知:

(a)梁端箱梁截面頂板和腹板溫度變化曲線

(b)梁端箱梁截面腹板和底板溫度變化曲線圖6 過渡段單箱雙室截面測點溫度曲線

(1)梁端部截面最高溫度出現在腹板上測點F1-3,溫度71.8℃,發生于混凝土澆筑后17小時;過渡段截面最高溫度出現在腹板上測點F2-4,溫度為86.2℃,發生于混凝土澆筑后23小時。梁端部截面最低溫度為24.5℃于底板B1-2處,過渡段截面最低溫度為25℃于底板B2-5處,最低溫度出現在同一時刻均出現在混凝土澆筑后63小時。由于澆筑順序為從單箱室梁端開始澆筑,梁端部測點的初始測讀溫度相對于過渡段截面測點溫度較高(圖5、圖6)。

圖7 梁端單箱單室截面溫差曲線

(2)由圖5和圖6可知,梁端截面和過渡段截面測點溫度變化有相似的規律,即測點溫度達到最大值后,此時混凝土釋放的熱量和散失的熱量近乎達到平衡狀態,此后溫度開始下降,下降初期較快,后期較慢。

(3)兩個截面測點溫度中腹板處測點溫度普遍較高,梁端面腹板內側處測點(F1-3)溫度明顯高于該截面其余位置測點的溫度,這是由于腹板比較厚且測點位于腹板箱室內側,混凝土溫度受外界環境影響較小,水化熱向外界傳導很慢;過渡段截面中腹板測點F2-4的溫度明顯高于該截面其余位置的測點溫度,這是由于中腹板兩側箱室內的溫度較高且與外界環境接觸和對流作用較少,水化熱溫度向外界傳導較慢。相對于腹板,梁端截面和過渡段截面的底板和頂板位置測點溫度均較低,其原因是位于頂底板測點溫度與外界對流作用較多且受外界環境影響較大,水化熱向外界傳導較快,所以其溫度均較低。

圖8 過渡段單箱雙室截面溫差曲線

(4)梁端截面腹板溫差分析中,左右腹板最大溫差均于澆筑后23 h左右出現,左腹板最大溫差達到25.5℃,而右腹板的最大溫差為15.1℃。這是由于施工時澆筑右邊腹板時為凌晨,環境溫度較低,澆筑左邊腹板時為上午,環境溫度較高,澆筑左右腹板時的環境溫度相差很大,這導致了左腹板的最大溫差大于右腹板。梁端截面頂底板溫差分析中,頂底板最大溫差也均于澆筑后23 h左右出現,頂板最大溫差達到10.2℃,而底板的最大溫差為17.1℃,這是由于箱梁澆筑后,灑水養護時主要在頂板進行灑水并覆蓋保濕,所以頂板溫差相對于底板溫差較低。

(5)過渡段截面腹板溫差分析中, 左右腹板最大溫差均于澆筑后21至23小時左右出現,左腹板最大溫差12.4℃,右腹板最大溫差28.6℃。這是由于施工時澆筑右邊腹板時為中午后,環境溫度較高,澆筑左邊腹板時為傍晚以后,環境溫度較低,澆筑左右腹板時的環境溫度相差很大,這導致了左腹板的最大溫差低于右腹板。過渡段截面頂底板溫差分析中,頂板最大溫差均于澆筑后15小時出現,頂板最大溫差達到25.1℃。底板最大溫差均于澆筑后16小時出現,底板的最大溫差為28.3℃,這是由于箱梁澆筑后,灑水養護時主要在頂板進行灑水并覆蓋保濕,所以頂板溫差相對于底板溫差較低。

(6)本次溫度測試于澆筑完成后6 h才開始測讀,且本工程箱梁梁體較長,澆筑時間也較長,澆筑完成后部分梁段實際澆筑完成時間達12 h以上,混凝土水化熱反應已持續十多個小時。因此,本次初始測讀箱梁混凝土溫度均較高,但不影響混凝土水化熱變化趨勢分析。

4 結論及建議

4.1 結論

根據實測結果得出如下主要結論:

(1)實測數據表明,箱梁混凝土水化熱產生的溫度在澆筑后16~22 h達到最大值,且均出現在箱梁腹板位置處,之后溫度平穩下降。

(2)箱梁混凝土水化熱所產生的溫度應力是混凝土開裂的主要原因,溫差最大值與構件厚度有關,箱梁構件厚度越大,溫差也就越大;本次測試最大溫差均出現在箱梁腹板位置處。

(3)澆筑施工順序、澆筑時環境溫度變化及灑水養護工序均對混凝土水化熱溫度和溫差產生較大影響。

根據以往相關工程經驗和研究表明,對于混凝土箱梁水化熱溫差控制在25℃左右一般不會產生溫差應力裂縫[2,4]。通過對該工程實測的水化熱溫度及溫差數據分析可知:最大溫差出現在過渡段箱梁截面處,其腹板和底板最大溫差為28℃左右,因此,本工程澆筑后箱梁混凝土發生溫度裂縫的可能性很小。在環境溫度比較高的情況下采取初步降溫措施后,混凝土的絕對升溫和相對溫差均可以控制在比較合理的范圍內。兩個截面測點腹部處混凝土的溫差相對比較高,過渡段底板處溫差也相對較高,而且外界環境溫度變化影響下,溫差有進一步增大的趨勢。

4.2 建議

建議采取以下措施對澆筑后混凝土水化熱溫度和溫差加以控制:

(1)在端部和支座處梁段的混凝土應進一步降低拌和水溫,將拌和水溫度控制在15℃以下;澆筑后進行灑水養護時,著重在端部和支座處梁段及道岔梁過度梁段進行灑水養護并做好覆蓋保濕措施。

(2)箱梁混凝土水化熱溫度和溫差較高往往出現在腹板和底板。因此,澆筑后進行灑水養護時,除對頂板灑水養護,還應對箱梁箱室內進行灑水或蒸汽養護,必要時可對箱室進行鼓風通風讓空氣對流,這樣降低箱室內溫度同時,可降低腹板和底板溫度和溫差。

(3)對于長跨的連續箱梁,澆筑時間較長。因此,澆筑過程,可以優先對已澆筑完成較長時間以后的梁段采取初步養護措施,避免混凝土錯過養護最佳時間。

[1] 趙國利.橋梁承臺大體積混凝土施工中的溫度測控及防裂技術[J].鐵道工程學報,2005,86(2):27-30.

[2] 劉興法.混凝土結構的溫度應力分析[M].北京:人民交通出版社,1991.

[3] 朱伯芳.水工混凝土結構的溫度應力與溫度控制[M].北京:水利電力出版社,1976.

[4] 楊夢蛟,牛斌,馬林,等.秦沈客運專線預應力混凝土雙線整孔簡支箱梁制造工藝[J].中國鐵道科學,2002,23(1):46-50.

[5] 胡波.淺析某橋南錨碇大體積混凝土澆筑的溫度控制[J].廣西工學院學報,2005,16(20):90-93.

吳道洪(1983~), 男,公路與橋梁專業,助理工程師,主要從事路橋施工技術與管理工作。

TU755.6

B

[定稿日期]2015-05-19