病死動物高溫生物降解無害化處理技術試驗研究

楊軍香/全國畜牧總站 何述忠 龔永強 王剛/重慶市動物衛生監督所 張銀梅/北京愛牧技術開發有限公司

?

病死動物高溫生物降解無害化處理技術試驗研究

楊軍香/全國畜牧總站 何述忠 龔永強 王剛/重慶市動物衛生監督所 張銀梅/北京愛牧技術開發有限公司

北京愛牧技術開發有限公司與重慶市動物衛生監督所協作,以重慶市歌樂山動物無害化處理場為試驗基地,對高溫與生物生物降解無害化處理工藝設備于2013-2014年間開展并完成了相關指標檢測試驗,報告如下。

一、試驗內容

1.滅菌效果試驗;2.設備最高溫度及工作溫度試驗測定;3.設備最佳處理時間測定;4.處理有機質測定;5.環保指標測定;6.運行成本的測定。

二、試驗器材

1.高溫生物降解器:一體機(北京愛牧技術開發有限公司提供)

2.高溫生物降解器:分體機(北京愛牧技術開發有限公司提供)

3.高溫高壓濕化機:內江永勝化工機械公司生產(主機型號:NCH-2111-01)

4.降解菌種: 北京愛牧技術開發有限公司提供

5.鋸末:購自當地農戶

6.枯草芽孢桿菌:購自中國獸醫藥品監督所

7.實驗動物:豬、牛、羊、禽類、實驗室動物若干(重慶市動物衛生監督所提供)

三、試驗方法

(一)滅菌效果試驗

1.芽孢桿菌的準備。

無菌打開菌種管口,加入無菌生理鹽水溶解,接種固體培養基(20 g葡萄糖,15 g蛋白胨,5 g氯化鈉,0.5 g牛肉膏,20 g瓊脂,加蒸餾水至1 L,加熱溶解,將PH調整為6.0~7.0,高壓滅菌后傾注平板。)37℃培養24 h,將菌苔接種到液體培養基(20 g葡糖糖,15 g蛋白胨,5 g氯化鈉,0.5 g牛肉膏,加蒸餾水至1 L,加熱溶解,將PH調整為6.0~7.0.)37℃培養20~24 h,按2%比例再擴大至液體培養基中,28℃培養72 h,涂片芽孢染色檢查,待80%以上菌體出現芽孢,細菌計數,用無菌生理鹽水將菌液調整至1.0×109~1.5×109cfu/m,備用。

2.病死豬處理。

分3組,取病死豬25頭,總重量4.0 t。用注射器給每頭死豬胸腔、腹腔內各注射500 ml芽孢菌液,顱腔內注射100 ml枯草芽孢菌,同時放入壓力蒸汽滅菌化學指標條。

3.無害化處理動物。

將上述實驗步驟中病死豬分別放入實驗處理罐內。

(1)一體機:0.48 t,按處理重量15%加入鋸末,關閉罐蓋,啟動處理設備。設備運行參數為:將溫度設定為120℃,轉速8轉/min,連續工作12 h后降溫,待物料溫度降至70℃以下,無菌采樣,備用,再加入菌種后續降解。

(2)分體機:放入1.494 t,關閉罐蓋,啟動處理設備。設備運行參數為:將溫度設定為160℃,壓力0.3 Pa,連續工作4 h后降溫,待物料溫度降至70℃以下,無菌采樣并取出標識菌,備用,然后,將處理后的動物尸體移至一體機中添加約5%鋸末(調整秸稈添加量,確保動物尸體與秸稈混合物的C/N約為25,水份(按 GB/T 8576 2010測定)占混合物比例約為55%)加入5k菌,進行生物降解,后熟。

(3)濕化機:放入2.07 t,關閉罐蓋,啟動處理設備。設備運行參數為:將溫度設定為135℃,壓力0.35 Pa,連續工作5 h后降溫,待物料溫度降至70℃以下,無菌采樣,備用,產物進一步干濕分離,提取油脂。

4.樣品采集。

(1)處理前樣品采集:枯草芽孢桿菌液注射死豬前無菌取2 ml備用。

(2)處理后樣品采集:病死豬經設備處理后,無菌取樣20 g,每次取2份,備用。同時取出滅菌化學指標條。

5.實驗室檢測。

(1) 處理前樣品:直接接種到固體培養基,37℃培養24~48 h,觀察枯草芽孢桿菌生長情況。

(2)處理后樣品:向每份樣品中無菌加入50 ml滅菌生理鹽水,震蕩混勻,室溫靜置20 min,取上清液0.2 ml置固體培養基,涂布,37℃培養24~48 h;每份樣品接種3塊平板,觀察枯草芽孢桿菌和細菌總數生長情況。

(二)設備最高溫度及工作溫度試驗測定

將設備在空載和負載時運行,進行罐內溫度測定。

(三)設備最處理時長和工作處理時間測定

將設備滿負荷運轉,分別記錄不同處理時間的物料情況。

(四)處理有機質測定

將處理產物經堆肥后熟,堆肥肥效按照NY 525-2011規定方法檢測堆肥外觀、有機質、氮、五氧化二磷、氧化鉀、水分、酸堿度、總砷、總汞、總鉛、總鉻、總鎘;采樣時間與腐熟度評價同步。由重慶市化肥商品質量監督監測站進行檢測。

(五)環保指標測定

邀請重慶市合川區環境監測站對現場進行環保指標監測。通過參照國家(行業)標準檢測了設備運行時廢氣中SO2、NO2、H2S、NH3、臭氣濃度等污染物排放情況,廢水中BOD、COD、NH3-N、總磷、總氮、動植物油總量、硫化物等污染物排放情況;以廢渣經發酵后對種子毒性、生長試驗為參考評價了廢棄物對環境的影響。

(六)運行成本的測算

詳細核算設備在運行過程水、電、氣等能耗評價了運行中的經濟成本。

四、試驗結果

(一)滅菌效果試驗 枯草芽孢桿菌實驗:處理前樣品中有大量細菌生長,處理后全部樣品均無細菌生長;細菌總數檢測值<10 cfu/g;壓力蒸汽滅菌化學指示條顯示處理環境達到滅菌要求(如表1)。

表1 三種設備的生物安全效果

(二)設備最高溫度及工作溫度試驗

一體機:本設備空載時,處理罐內最高溫度可達198℃。滿負荷運轉時,罐內溫度最高可達140℃,最佳工作溫度60℃~120℃。分體機:本設備空載時,處理罐內最高溫度可達220℃。滿負荷運轉時,罐內溫度最高可達200℃,最佳工作溫度160℃。

(三)設備最處理處理時間測定

一體機本設備滿負荷運轉時,最佳處理時間12 h,最短處理時間5 h;分體機本設備滿負荷運轉時,最佳工作時間為12 h,最短處理時間8 h。

(四)處理有機質測定

隨機抽檢2批廢渣(經微生物發酵后的動物殘渣與輔料混合物)總重量123 kg。廢渣對種子的毒性試驗顯示:經5%的未發酵的廢渣萃取液、5%發酵后的廢渣萃取液、蒸餾水分別培養72 h后發芽情況分別是7/10、10/10、10/10,總根長分別是2.1 cm、11.5 cm、25.4 cm,總芽長分別為9.4 cm、30.2 cm、37.9 cm。對玉米種子的發芽和生長試驗顯示:渣/土體積比分別為10%、20%、30%,純土,純廢渣的環境下玉米的發芽率分別為100%、100%、100%、75%、0;15 d時植株均高分別為12.9 cm、13.6 cm、7.4 cm、7.8 cm。

(五)環保指標測定

1.廢氣。

受試驗環境的影響,本試驗未按照《惡臭污染物排放標準》(GB14554-93)、《大氣污染物綜合排放標準》(16297-1996)布置檢測位點,而選用車間外(即車間邊緣)為污染源參考點、車間外下風向20 m處為假定廠界參考點采樣,以無組織排放標準為污控標準。檢測結果顯示(如表2):

(1)3套設備運行時均產生不同程度的空氣污染物,其中以惡臭濃度為主要污染物。

(2)車間外,惡臭氣體濃度以濕化機最大,車間外濃度高達730。臭氣濃度由低到高依次為:一體機<分體機<濕化機。車間外下風向20 m處,濕化機臭氣濃度為95,嚴重超過規定標準的3.75倍;分體機臭氣濃度為34,高于規定標準的0.7倍;一體機臭氣濃度為20,未超過20的排放標準(見表3)。其他空氣污染物無明顯差異,均低于《惡臭污染物排放標準》(GB14554-93)、《大氣污染物綜合排放標準》(16297-1996)規定標準。說明惡臭氣體為廢氣的主要污染物。

(3)在假定廠界即離處理車間20 m的環境下,一體機能夠達標排放。單機廢氣排放情況依次為一體機<分體機<濕化機。

表2 廢氣排放情況(車間外下風向20米處參考點)

2.廢水。

我國尚未對病害動物無害化處理場環境污染物排放指定專項標準,本試驗中采用《污水綜合排放標準》(GB2978-1996)之“其它一切排污單位二類排放標準”為參考。結果顯示:(1)一體機無廢水產生。分體機產生100 kg蒸汽水(可作為后期降解水源補充,實際無廢水排放)。

3.廢渣。

(1)一體機和分體機處理病害動物,產生的廢渣約為初始物重量的50%。

(2)廢渣發酵腐熟后能顯著降低對種子的毒性并能促進植物生長。與未發酵的廢渣相比:發酵后種子發芽率從70%提高到100%,達到種子在蒸餾水中的發芽率;根長從2.1 cm提高到11.5 cm;芽長從9.4 cm提高到30.2 cm,接近了蒸餾水環境下的芽長,說明經過發酵能有效降低病害動物殘渣對種子的毒性。

(3)從GI值分析看,經過發酵GI值從5.7上升到45.3,仍低于業界認為最低50%的標準,說明完全腐熟需要發酵更長的時間或需要改良發酵條件。

(4)添加不同比例的腐熟物對玉米種子的生長試驗發現:添加體積比為10%、20%的腐熟廢渣能有效促進玉米的生長,其發芽率均高于純土培養25%;15 d時,植株平均長度為12.9 cm、13.6 cm,分別高于純土65.3%和74.4%;而添加量達到30%時,均高為7.4 cm,低于純土培養5%;純廢渣培養的玉米種子未見發芽,說明該廢棄物經適當比例還耕后能促進植物生長,過高添加該廢渣對植物會產生不利影響。

(5)有機肥效檢測顯示:降解廢渣總肥效、重金屬均符合《有機肥》(NY 525-2011)標準。

(6)綜合判定:經發酵腐熟后的廢渣可以作為促進植物生長的添加物使用,具有可持續循環使用的價值。

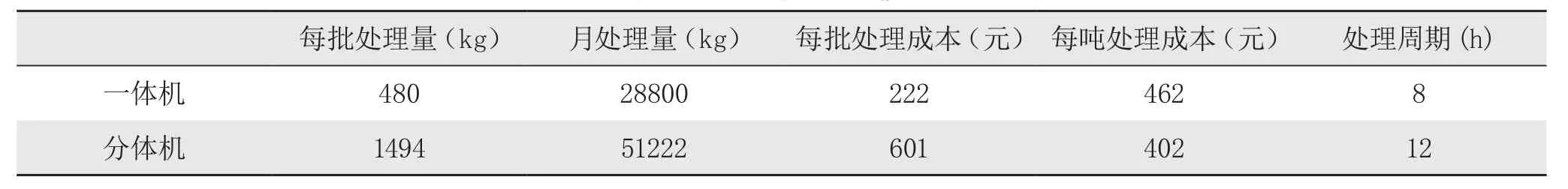

(三)處理成本及處理能力

以批次計算,處理成本(如表3)由低到高依次為一體機(222元)、分體機(601元)、濕化機(4 624元);以單位處理量計(每噸),處理成本由低到高依次為分體機(402元)、一體機(462元)、濕化機(2 234元)。處理能力由高到低依次為:濕化機(51 393 kg)、分體機(51 222 kg)、一體機(28 800 kg)。

表3 處理成本、處理能力

五、結果分析

(一)生物安全 枯草芽孢桿菌為耐熱芽孢菌,通過回收植入枯草芽孢桿菌標識菌,細菌總數測定及利用壓力蒸汽滅菌化學指示條等方法測定高溫生物降解工藝的對微生物的殺滅效果(兩種設備)均顯示處理環境能達到滅菌要求。說明兩種設備均能有效殺滅微生物。

(二)運行成本

一體機,每噸處理成本460元,分體機每噸處理成本402元,濕化機每噸處理成本2 234元。

(三)對環境的影響

1.廢水。

由于我國尚無對病害動物無害化處理場環境污染物排放的專門標準,本試驗中采用《污水綜合排放標準》(GB2978-1996)之“其它一切排污單位二類排放標準”為參考。生物降解工藝中一體機無廢水產程;分體機產生300 kg廢水,經生物發酵補充水源后降解,實際無廢水排放。高溫高壓濕化處理設備每一批次產生廢水3 t,合每噸動物尸體產生1.4 t廢水;其BOD濃度為5.81×103mg/L超出標準(60 mg/L)95.8倍,COD濃度為1.29×104mg/L超出標準(150 mg/L)85倍,NH3-N濃度為3.76×102mg/L超出標準(25 mg/ L)14倍,總磷濃度為13.4 mg/L超出標準(1 mg/ L)12.4倍,動植物油總量2.92×102mg/L超出標準(20 mg/L)13.6倍。

2.廢氣。

鑒于本試驗場場地較為寬敞,未按照《惡臭污染物排放標準》(GB14554-93)、《大氣污染物綜合排放標準》(16297-1996)布置檢測位點,而選用車間外(即車間邊緣)、車間外下風20 m處為參考點采樣。檢測結果顯示:三種設備在運行時均產生惡臭氣體,其中以濕化機尤其突出,車間外濃度高達730,排放濃度依次為一體機<分體機<高溫高壓濕化機(均為無組織排放);車間外20 m處,除一體機外,其余兩種設備臭氣排放濃度均高于規定廠界標準(20),其余各種受檢測的大氣污染物均符合規定排放標準。

3.廢渣。

生物降解工藝產生的廢渣約為初始物重量的50%;廢渣發酵腐熟后能顯著降低對種子的毒性。與未發酵的廢渣相比:發酵后種子發芽率從70%提高到100%,達到種子在蒸餾水中的發芽率;根長從2.1 cm提高到11.5 cm;芽長從9.4 cm提高到30.2 cm,接近了蒸餾水環境下的芽長,說明經過發酵能有效降低動物尸體殘渣對種子的毒性;不過從 GI值分析看,即便經過發酵GI值從8%上升到45%,仍低于研究認為的50%的標準,說明完全腐熟需要發酵更長的時間或需要改良發酵條件。添加不同比例的腐熟物對玉米種子的生長試驗發現:添加體積比為10%、20%的腐熟廢渣能有效促進玉米的生長,其發芽率均高于純土培養25%;15 d時,植株平均長度為12.9 cm、13.6 cm,分別高于純土65.3%和74.4%;而添加量達到30%時,均高為7.4 cm,低于純土培養5%;純廢渣培養的玉米種子未見發芽。說明該廢棄物經合當比例還耕后能促進植物生長,過高添加該廢渣對植物會產生不利影響。

六、結論

1.供試的三臺設備均能對微生物起到有效的殺滅作用。

2.受測試的設備運行成本在不同的工作環境其運行成本存在差異。處理量低于1 t的,適合一體機,高于1 t的,宜采用分體機。

3.對環境的影響。兩款設備受檢廢氣項目中主要污染指標為臭氣濃度。在本試驗環境下,如以車間外下風向20 m為參考廠界,濕化機嚴重超過規定標準,分體機略高于規定標準,一體機可達標排放。高溫生物降解工藝無廢水排放;高溫生物降解工藝產生的廢渣經充分降解工藝后有望實現對動物無害化處理的同時達到廢棄物對環境的達標排放。

七、存在的問題及建議

1.高溫降解后進一步生物發酵工藝需要深入研究。對動物尸體的生物降解菌種應當深入研究、篩選出具有針對性的降解菌群組合并找出最佳的發酵環境以期獲得對動物尸體的完全降解。

2.需要對動物尸體處理過程中的惡臭氣體成分進行深入研究以為設計具有針對行的除臭方法打下基礎。在本試驗中,分體機和一體機臭氣濃度亦分別達到130、97,相應的硫化氫和氨氣濃度僅0.022 mg/m3(分體機)、0.028 mg/m3(一體機)、0.071 mg/m3(分體機)、0.079 mg/m3(一體機),均低于環境二類空氣質量標準對硫化氫和氨氣規定的0.1 mg/m3和2 mg/m3。據文獻報道,動物尸體在不同的腐敗時間其產生的惡臭氣體成分存在差異,說明本試驗檢測到的硫化氫和氨氣并非試驗環境下惡臭氣體的主要成分。因此,有必要研究動物尸體腐敗過程中的惡臭氣體釋放規律并確認其主要成分以針對性研發廢氣凈化方法,這對于該設備使用過程中環保控制十分關鍵。

參考文獻(略)