注油器防汽蝕的技術措施

劉孝峰

(上海電氣電站設備有限公司 上海汽輪機廠, 上海 200240)

運行與改造

注油器防汽蝕的技術措施

劉孝峰

(上海電氣電站設備有限公司 上海汽輪機廠, 上海 200240)

針對電廠汽輪機中注油器汽蝕問題,通過調研和分析當前注油器的使用現狀,探討注油器汽蝕發生的原因,以及對機組安全運行帶來的潛在危害,提出預防和治理注油器汽蝕的綜合措施。

汽輪機; 潤滑油系統; 注油器; 汽蝕

注油器是汽輪機潤滑油系統中十分重要的供油設備,其工作的可靠性與否直接影響到機組的安全運行。注油器汽蝕的過程伴隨著噪聲和振動的發生,汽蝕本身導致注油器的性能下降,噪聲則影響機組的運行環境,對運行人員的健康不利;同時由汽蝕引發的振動可能導致次生事故,如注油器本身或相鄰管道裂損所致的潤滑系統供油不足導致的緊急停機和軸承或軸頸損壞。

筆者通過調研和分析當前注油器的使用現狀,借鑒國內對同類設備的研究成果[1-7],利用現代技術手段,對注油器汽蝕問題進行了綜合研究,對汽輪機潤滑油供油系統的設計改進具有借鑒作用。

1 設備介紹

潤滑油系統是一個封閉的系統,油貯存在油箱內,當機組在額定或接近額定轉速運行時,由裝在前軸承座的主油泵和裝在油箱內的注油器聯合運行,滿足機組用油;在機組啟動或停機時,則由輔助油泵提供機組所有用油。

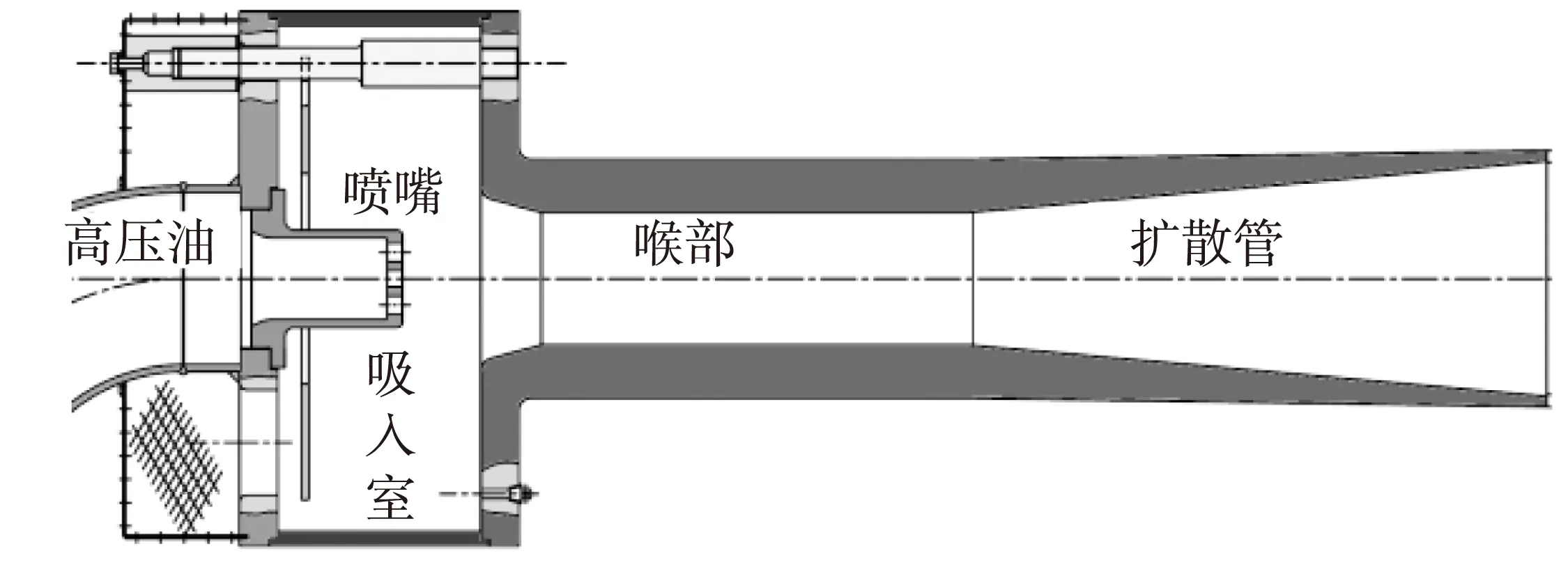

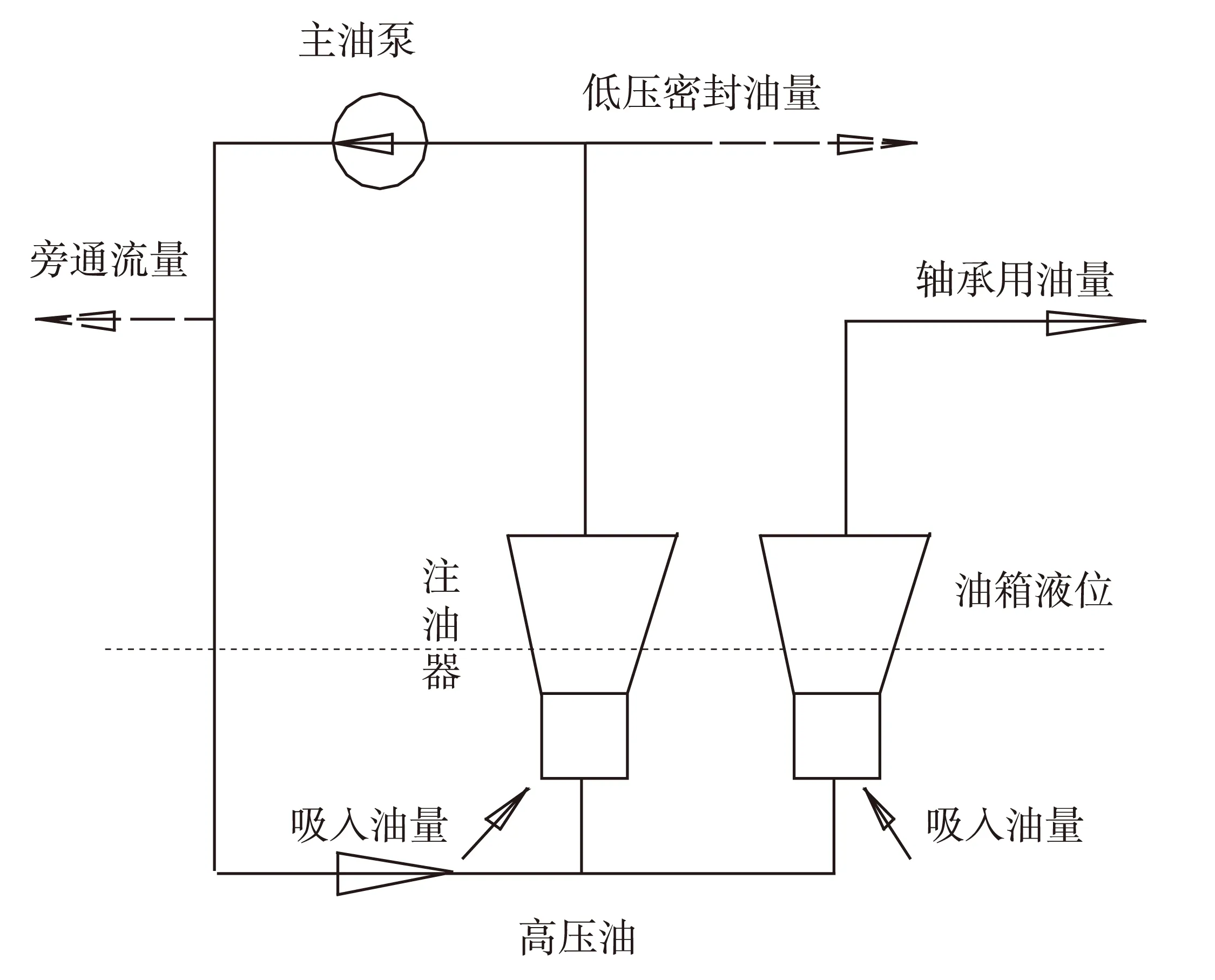

從主油泵來的壓力油通過注油器的噴嘴加速,從而在吸入室中形成負壓,吸起控制盤。在負壓及自由射流的卷吸作用下,不斷將油箱中的油帶入喉部,混合后的油流在擴散管內減速升壓后,一部分送入主油泵的入口,為下一次循環提供動力,另一部分通過冷油器、過濾器及管路向各軸承提供一定壓力的潤滑油,原理見圖1。

圖1 注油器原理圖

注油器是一種安全可靠的射流泵(或稱噴射泵),其安全可靠性緣于注油器本身無相對運動部件。注油器裝于油箱內部管路上,吸入口位于工作液位以下。注油器的內部結構見圖2。

圖2 注油器結構簡圖

2 注油器汽蝕現象與危害

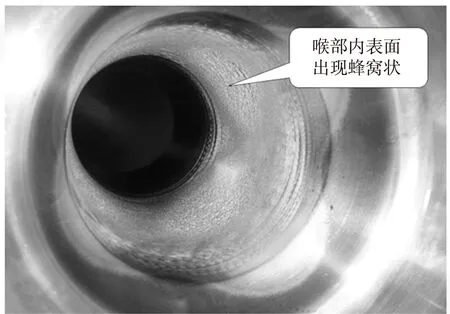

油系統在實際運行中,注油器均有不同程度的汽蝕問題。圖3是比較典型的喉部汽蝕現象反映。

圖3 典型喉部汽蝕

2.1 注油器汽蝕所致的振動

當注油器喉部入口或喉部壓力降低到接近潤滑油的汽化壓力時,游離于油中的氣體首先逸出,接著溶解于油中的水汽化,流體變為液氣兩相流。由于液體汽化所產生的氣泡隨液流向喉部末端及擴散管移動,隨著喉部內壓力逐漸升高而破滅,在氣泡破滅的過程中便產生很大的沖擊和振動,消耗液流的大量能量,使注油器的性能和運行效率急劇下降,引發注油器或管道開裂事故。

2.2 注油器汽蝕所致的潤滑油顆粒污染

注油器經過數年的運行,注油器雖然出口壓力穩定,但注油器喉部發生汽蝕現象,不僅造成喉部汽蝕變薄,影響到注油器本身的強度,而且由于汽蝕層的剝落與加速,對軸頸造成威脅。因此,解決注油器的汽蝕脫落問題顯得尤為迫切與必要。

3 注油器汽蝕的原因分析與防治措施

3.1 汽蝕的機理

關于汽蝕發生的機理,有兩種表述方式:

(1) 空化數。

空化是指液體內局部壓強降低到液體的飽和蒸汽壓力時,液體內部或液固交界面上出現的蒸汽或氣體空泡的形成、發展和潰滅的過程。空化可導致材料剝蝕,機械效率降低,并產生振動和噪聲。描述空化狀態的無量綱參數稱為空化數σ。

研究表明:驅動壓力越高,空化數越小,空化現象越顯著。通過改變來流壓強或速度,可改變空化數和空化狀態。

(2) 臨界流量比。

臨界流量是當出口壓力下降到一定值時,吸入流量不再增加時的吸入流量,此時的吸入流量與驅動流量的比為臨界流量比qk。

通常認為在臨界流量工況下,注油器內部產生多相流動,并伴隨脈動壓力增加,加速了汽蝕的產生。

3.2 影響因素與防治措施

當注油器喉部的壓力下降到低于油蒸汽的壓力時,空化就會產生,也就是局部的汽化。隨著注油器喉部后段的壓力上升,氣泡崩潰。氣泡崩潰產生的力大而有噪聲,這種力的形式容易導致喉部壁面侵蝕。

注油器汽蝕的產生是結構參數和環境條件綜合影響的結果。下列因素從不同的角度影響著注油器的汽蝕特性。

3.2.1 噴嘴結構

試驗表明多噴嘴與單噴嘴相比,效率提高,噪聲降低。噴嘴節圓過大時,從噴嘴中射出的各股工作射流與喉部壁面之間的空間流動受阻,產生壁面流動,引起摩擦損失。

在保持外部連接尺寸不變的情況下,減小噴嘴結構對吸入通道的影響有助于預防汽蝕的發生。

3.2.2 喉嘴距

喉嘴距lc是噴嘴出口至喉部進口截面的距離,對注油器的工作性能有較大影響。

lc太大時,由于與壁面相交前的流束太長,被引射進入喉部的流量就太多,以致不能將其增壓到足夠的排出壓力,喉部外周就會出現倒流現象,使能量損失增加;lc太小,又會使喉部的有效長度縮短,不能充分進行動量交換以使流束的流速更趨均勻,也同樣會使能量損失增加。經驗表明:喉嘴距lc一般在1倍的喉部直徑附近對性能的變化不敏感,小距離易引發汽蝕。

3.2.3 面積比

面積比m是喉部圓柱段的截面積(喉部面積)A與噴嘴出口的截面積N之比。

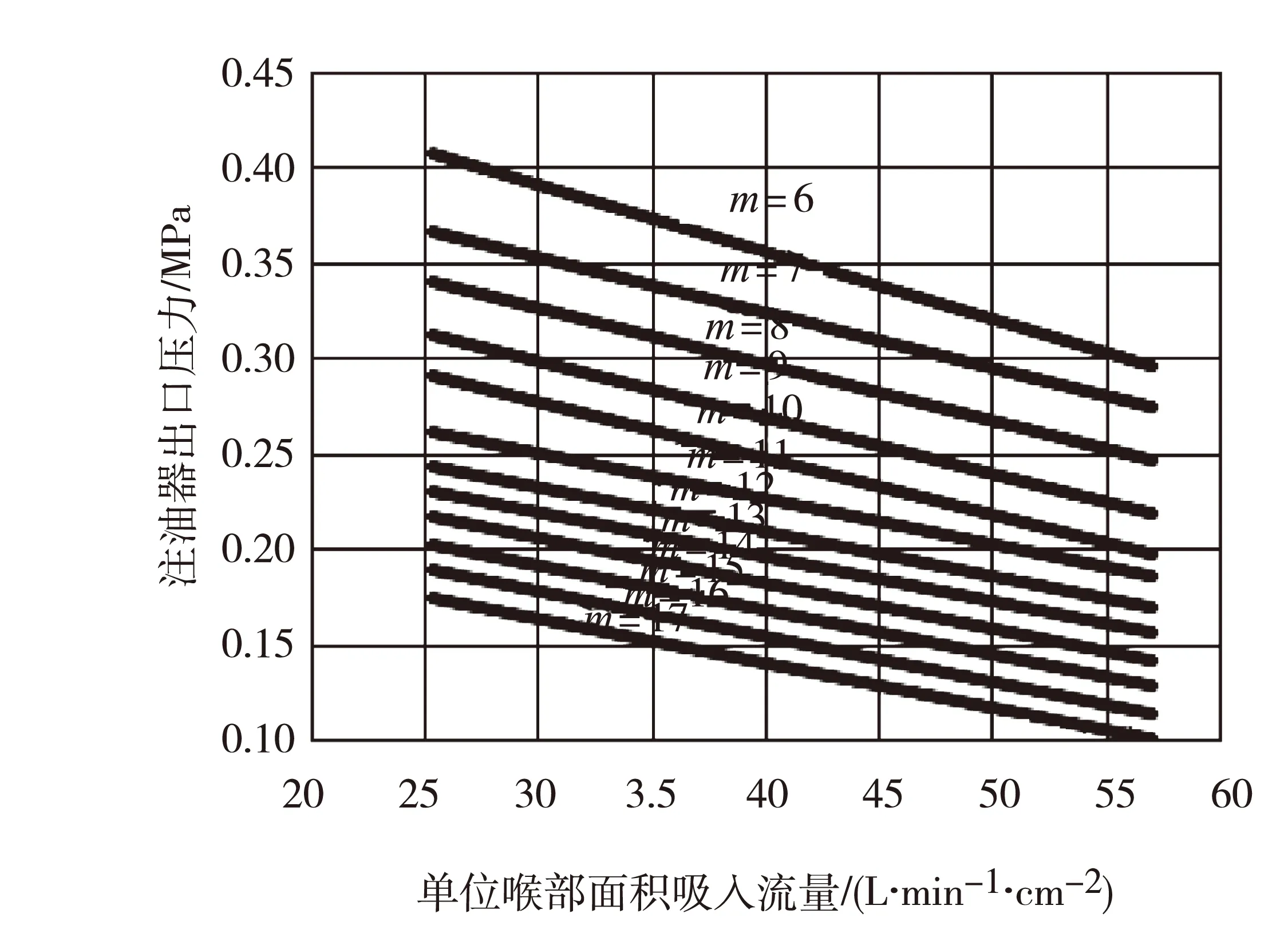

面積比m是決定注油器性能最重要的尺寸參數。某特定驅動壓力下注油器的理論汽蝕特性參數之間的關系見圖4。

圖4 面積比m對注油器汽蝕的影響

3.2.4 流量比

流量比q是吸入流量Qs與驅動流量Qm之比。當出口壓力下降到一定程度、吸入流量不再增加時,即達到臨界流量。如果m增大,臨界流量比也隨之上升,即大面積比的注油器不易發生汽蝕。

3.2.5 壓力比

壓力比h是排出壓力pd與驅動壓力pm之比。排出壓力pd增加,壓力比h增大,注油器的流量比q相應減少,吸入流量Qs也降低;反之相反。驅動壓力pm降低,壓力比h增大,注油器的流量比q相應減少,工作流量Qm減小,吸入流量Qs也降低;反之相反。

3.2.6 加工質量

注油器的理論計算和特性數據建立在理想的加工精度和表面粗糙度的基礎上,尤其注油器喉部的表面粗糙度和型線過渡處的圓角處理對汽蝕的發展密切相關。

經驗表明:汽蝕的發展與表面粗糙度有一定的關系,加工粗糙度越高,對汽蝕的響應越敏感,流道表面粗糙度低可以延緩汽蝕的發展。

粗糙度的加工應滿足設計要求,同時要求不同型面之間圓滑過渡。

3.2.7 安裝條件

油箱與機組中心線的標高差決定了注油器的出口壓力,油箱液位決定了注油器的吸入壓力。在現場條件允許下,盡可能縮短油箱與機組中心線的標高差,以便降低注油器的出口壓力和入口壓力,增強注油器的抗汽蝕能力。

3.2.8 介質特性

油箱溫度和真空度直接決定了潤滑油的汽化壓力,而潤滑油中的水、氣含量決定了潤滑油的汽化程度。在運行過程中應盡可能降低油箱溫度、減小真空度,嚴格控制水分和顆粒雜質,平衡潤滑油的空氣釋放特性和泡沫抑制特性。

另外,應采取盡可能增加油箱的有效容積,增加潤滑油的滯留時間,注油器的位置遠離回油區域,進一步提高潤滑油的純度等措施。

因此,提高潤滑油的品質、改善工作環境條件對減少注油器汽蝕十分有益。對現場的一般維護要求包括:

(1) 清潔度(顆粒含量)≤17/14。

(2) 水分(溶解水含量)≤100×10-6。

(3) 空氣釋放值(析出特性)≤5 min。

(4) 油箱溫度(對應汽化壓力)≤65 ℃。

(5) 油箱相對液位(對應吸入壓力)≥500 mm。

上述因素對汽蝕的產生都有一定的影響。在同類機組中,注油器汽蝕現象并不明顯,尤其水分含量對空化的貢獻是十分明顯的,必須嚴格控制影響注油器汽蝕的不利環境條件。

4 治理注油器汽蝕的案例

在工程設計中,通常預先進行模型試驗,采取措施,盡量避免發生汽蝕;也可在會發生汽蝕的部位涂上或包上抗汽蝕材料。

針對產生汽蝕的影響因素,下面從設計的角度給出了實用性的防治措施。

4.1 降低單位喉部面積吸入流量

圖4表明面積比m對注油器汽蝕有直接影響,為減少注油器汽蝕,在滿足出口壓力要求的前提下,將喉部單位面積吸入流量(吸入率)適當降低,以提高面積比,增加喉部與噴嘴的相對面積,見圖5。

圖5 注油器特性曲線

通過合理選取吸入率,將面積比、噴嘴孔數、噴孔節圓直徑以及喉嘴距等結構因素進行優化,以增加過流面積,提高吸入壓力,從根本上降低吸入口發生空化的條件。

4.2 采用抗汽蝕材料

普通碳鋼材料抗汽蝕性能較差,喉部加不銹鋼襯套或整體不銹鋼擴散器是延緩汽蝕破壞簡單易行的方案(見圖6),可以有效延緩汽蝕破壞發展的時間。該方案獲國家實用新型專利[8]。

圖6 抗汽蝕襯套結構圖

4.3 雙注油器分解流量

以亞臨界600 MW引進技術為例,原始設計提供兩種方案:一種為單注油器設計,其設計流量接近推薦的最大流量;另一種是雙注油器設計,見圖7。實踐證明雙注油器設計對改善注油器汽蝕效果較明顯。

圖7 雙注油器原理圖

將單注油器改為雙注油器可減輕汽蝕的根本原因:在確保供油條件不變的情況下,一方面可以適當降低注油器的驅動壓力,減少壓力脈動對汽蝕的影響;另一方面可以有效減少單個注油器流速和流量,以減少噴嘴面積,通過優化噴嘴數量和布置,減小噴嘴外接圓尺寸,增加注油器喉部和噴嘴的相對通流面積,有效控制汽蝕。同時,由于流速得到較大的減小,也可以大大減小整個油系統的振動和噪聲。

5 結語

注油器在一定的溫度、壓力、流量和外部條件下會發生空化,空化是產生汽蝕的必要條件。運行實踐驗證了汽蝕現象難以避免,結構參數和工作條件是影響注油器汽蝕的主要因素。

注油器汽蝕需要采取綜合治理措施,即擴大喉部與噴嘴相對通流面積、減少流量、降低驅動壓力和工作壓力、控制油箱溫度和真空度、提高油箱液位、限制油中的水分和顆粒雜質、增加油箱的有效容積和滯留時間、采用抗汽蝕材料、保證加工質量等,都可以有效控制注油器汽蝕破壞的程度。

[1] 李志華,熊其興. 材料的抗磨蝕與抗汽蝕性能試驗研究[J]. 鑄造技術,2001(6):32-36.

[2] 王會波,時彥林,王麗芬. 噴射泵壓力及喉嘴距對氣蝕性能影響試驗[J]. 機床與液壓,2002(5):119-120.

[3] 龍新平,蔡標華,呂俊賢,等. 射流泵汽蝕參數分析[J]. 武漢大學學報,2004,37(5):4-7.

[4] 顧磊,張景松,楊春敏. 汽蝕工況液體射流泵的實驗研究[J]. 流體機械,2006,34(2):7-9.

[5] 李子豐. 空化射流形成的判據和沖蝕機理[J]. 工程力學,2007,24(3): 185-188.

[6] 龍新平,程茜,韓寧. 射流泵空化影響因素的數值分析[J]. 應用基礎與工程科學學報,2009,17(3):461-469.

[7] 龍新平,姚昊,趙建福. 射流泵極限工況下空化流動[J]. 機械工程學報,2009,45(12):59-64.

[8] 何建平,盛超君. 防氣蝕注油器擴散:中國,200420110656.0[P]. 2005-12-21.

Technical Measures for Anti Cavitation of Oil Ejectors

Liu Xiaofeng

(Shanghai Turbine Plant, Shanghai Electric Power Generation Equipment Co., Ltd., Shanghai 200240, China)

For the cavitation problems encountered by oil ejectors for steam turbine of a power plant, the situation of current use of oil ejectors was investigated and analyzed, while causes leading to the problems and possible potential harms were studied, to which comprehensive measures were put forward.

steam turbine; oil lubrication system; oil ejector; cavitation

2014-11-13

劉孝峰(1967—),男,高級工程師,主要從事汽輪機輔助系統的設計研發工作。

E-mail: liuxf@shanghai-electric.com

TK263.86

A

1671-086X(2015)04-0264-04