大新錳礦西北重疊礦體礦石運搬工藝系統優化

唐秀偉 李建文 韋志興 吳賢圖 陳青林 陳慶發

(1.廣西大學資源與冶金學院,廣西 南寧530004;2.中信大錳礦業有限責任公司大新錳礦分公司,廣西 大新532315)

1 礦石運搬工藝系統現狀

大新錳礦為中信大錳礦業有限責任公司直屬礦山,是我國最大的錳礦企業,位于廣西壯族自治區大新縣下雷鎮境內。礦區內地下開采部分分為東中采場、西南采場和西北采場。西北采場+280 m 標高以上碳酸錳礦石儲量61.6 萬t,為緩傾斜薄礦體,傾角30°左右,分3 層,自下而上分布有Ⅰ礦、Ⅱ礦和Ⅲ礦,厚度分別為1.77、2.49 和1.77 m,礦石品位分別為17%、13%和12%。Ⅰ礦與Ⅱ礦之間為夾一廢石,厚度為10 m,Ⅱ礦與Ⅲ礦之間為夾二廢石,厚度為0.5 m。Ⅰ礦、夾一、Ⅱ礦、夾二和Ⅲ礦,巖石物理性質良好,巖層穩定;Ⅲ礦直接頂板為硅質巖,巖石物理性質較差,巖層不穩定。

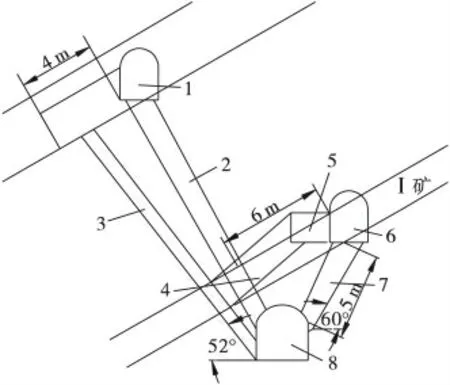

目前,礦山采用傳統房柱法回采[1],礦塊沿走向布置,礦房斜長60 m,跨度10 m,礦柱尺寸3 m ×3 m。回采順序為先采Ⅱ、Ⅲ礦、后采Ⅰ礦。Ⅱ、Ⅲ礦又采用分層回采,先回采Ⅱ礦和夾二,后采Ⅲ礦,Ⅱ礦和夾二超前Ⅲ礦一個礦房回采。Ⅱ、Ⅲ礦采用二級電耙出礦形式,電耙絞車布置在拉底巷道和底柱的電耙硐室內,電耙布置在拉底巷道和上山中;礦房中崩落的礦石由第一級電耙沿上山耙至拉底巷道中,再通過布置在拉底巷道中的第二級電耙將礦石耙到短溜井中。Ⅰ礦采用三級電耙出礦形式,電耙絞車布置在拉底巷道、底柱電耙硐室和脈內巷道另一側硐室內,電耙布置在拉底巷道、上山和平底漏斗中;各礦房崩落的礦石均先通過上山中的第一級電耙,耙入拉底巷道;再通過布置在拉底巷道中的第二級電耙耙至拉底巷道端部;在拉底端部與脈內巷道間布置平底漏斗,并用第三級電耙將礦石沿平底漏斗耙至脈內巷道的礦車中。Ⅰ礦和Ⅱ、Ⅲ礦采用的電耙絞車型號為ZDPJ -30 型,電耙型號為2JP -15,容積為0.4 m3。3 層重疊礦體現有出礦系統結構剖面圖如圖1 所示。

圖1 現有出礦系統結構剖面Fig.1 Structural profile of current ore drawing system

2 現有運搬工藝系統存在的問題

(1)在采場礦石運搬過程中,Ⅰ礦采用三級電耙,Ⅱ、Ⅲ礦采用二級電耙,Ⅰ礦與Ⅱ、Ⅲ礦礦石運搬工藝系統各自獨立。Ⅰ礦第三級電耙耙礦距離短,電耙使用效率低。Ⅰ礦與Ⅱ、Ⅲ礦采場礦石運搬總體上存在出礦效率低、工藝不順暢、能耗損失大、生產組織困難、生產成本高等問題。

(2)在放礦工藝實施過程中,Ⅰ礦采用平底漏斗結構,Ⅱ、Ⅲ礦采用短溜井漏斗結構。Ⅰ礦的平底漏斗無儲存礦石能力,極易產生生產組織失衡。Ⅰ礦與Ⅱ、Ⅲ礦未從系統角度出發考慮溜井布置問題,掘進工程量大。

3 礦石運搬工藝系統優化研究

3.1 技術路線

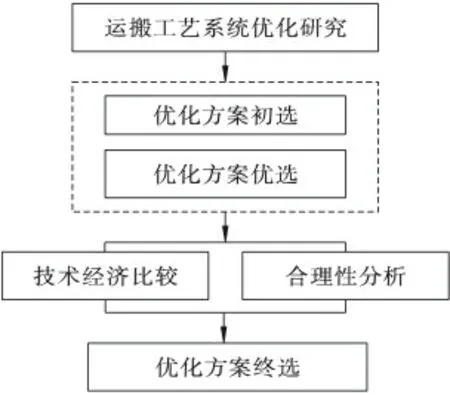

礦石運搬工藝系統優化的總體研究思路為,先結合工程現狀,初步研究出若干運搬系統優化方案,再結合方案的適用性和經濟性進行優化方案優選。對優選的各方案從技術經濟和合理性2 方面進行分析比較,選擇出礦石運搬工藝系統的最終優化方案。

具體研究技術路線如圖2 所示。

3.2 方案初選

圖2 運搬系統優化研究技術路線Fig.2 The technical route of optimization of hauling system

結合現有工程現狀,對礦石運搬工藝系統進行優化研究,初選了包括設置膠帶運輸機方案、設置溜槽方案、改變Ⅰ礦底柱結構方案、采用無軌運輸設備方案、掘進短穿脈巷道方案、Ⅰ礦每個上山均布置放礦結構方案、從脈內巷道掘進弧形巷道方案、下盤脈外運輸巷道a 方案(Ⅰ礦與Ⅱ、Ⅲ礦分用溜井)、下盤脈外運輸巷道b 方案(Ⅰ礦與Ⅱ、Ⅲ礦采用瀑布式共用溜井)等9 種優化方案。

3.3 方案優選

設置膠帶運輸機和設置溜槽方案均未在電耙級數上實現優化;改變Ⅰ礦底柱結構和掘進短穿脈巷道兩方案掘進工程量大、回采率低;采用無軌運輸設備方案在礦上現有的采礦技術上不可行,因此這5 種方案均在優選中淘汰,故選取其余4 種方案作為優選方案進一步進行技術經濟比較分析。

(1)Ⅰ礦每個上山均布置放礦結構方案。在Ⅰ礦每個上山下方均布置1 個放礦結構,并相應地增加底柱寬度到6 m,以保證底柱對巷道的保護作用,鑿穿底柱,將電耙硐室布置于脈內巷道另一側,通過上山中的電耙將礦房崩落的礦石耙至脈內巷道的底部放礦結構中,最后經放礦結構將礦石裝入礦車中。該方案的Ⅰ礦電耙出礦結構如圖3 所示。

圖3 Ⅰ礦電耙出礦結構剖面Fig.3 Structural profile of scraper ore drawing of orebodyⅠ

(2)從脈內巷道掘進弧形巷道方案。從脈內運輸巷道一側掘進1 條20 m 長的弧形巷道,使其經過拉底巷道底部。弧形巷道轉彎半徑15 m,在弧形巷道對應拉底巷道底部處設置漏斗,從而使礦石能夠自然的從放礦漏斗中放出,如圖4 所示。礦房崩落的礦石通過布置在上山中的電耙耙至拉底巷道,再通過拉底巷道中的電耙耙至放礦漏斗中,從放礦漏斗將礦石裝入半環形巷道內的礦車,以此達到Ⅰ礦運搬工藝系統優化的目的。

圖4 Ⅰ礦二級電耙結構Fig.4 Structural diagram of secondary scraper of ore-bodyⅠ

(3)下盤脈外運輸巷道a 方案。布置下盤脈外運輸巷道代替現有脈內運輸巷道,并將現有Ⅰ礦布置的頂柱4 m、底柱5 m 優化為Ⅰ礦頂底柱6 m。Ⅰ礦聯絡上山通過Ⅱ、Ⅲ礦聯絡上山后再通過Ⅰ礦頂底柱到達Ⅰ礦采場。由于脈內運輸巷道下移,使得拉底巷道與下盤脈外運輸巷道之間能夠布置短溜井,從而達到Ⅰ礦運搬工藝系統優化的目的。Ⅱ、Ⅲ礦結構保持不變,其出礦結構也不作改變。Ⅰ礦礦房內崩落的礦石,通過布置在上山中的電耙耙至拉底巷道,再由拉底巷道中的電耙耙至短溜井,從放礦漏斗將礦石裝入0.75 m3的礦車中,下盤運輸巷道優化方案工程布置如圖5 所示。

圖5 下盤運輸巷道優化方案工程布置Fig.5 Engineering arrangement of optimization scheme of footwall haulage

(4)下盤脈外運輸巷道b 方案。該方案與下盤脈外運輸巷道a 方案類似,布置下盤脈外運輸巷道代替現有脈內運輸巷道,將原有Ⅰ礦布置的頂柱4 m、底柱5 m 優化為Ⅰ礦頂底柱6 m。將脈內運輸巷道下移至距礦體5 m 處,參考相關文獻[2-6],將Ⅱ、Ⅲ礦與Ⅰ礦放礦系統設計為改進的瀑布式溜井結構,從而達到Ⅰ礦運搬工藝系統和Ⅰ礦與Ⅱ、Ⅲ礦放礦工藝系統優化的目的。Ⅰ礦礦房內崩落的礦石,通過布置在上山中的電耙耙至拉底巷道,再由拉底巷道中的電耙耙至瀑布式溜井中,并從共用放礦漏斗中將礦石裝入0.75 m3礦車。該方案瀑布式溜井結構布置如圖6所示。

圖6 瀑布式溜井結構布置Fig.6 Structural arrangement of waterfall-style ore pass

4 優化方案比較及終選

4.1 各方案技術經濟比較分析

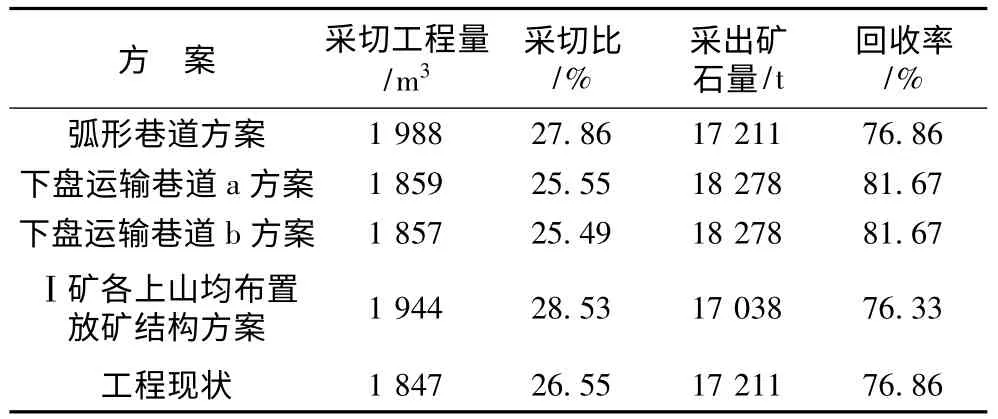

Ⅰ礦三級電耙的耙礦效率為150 斗/工班,Ⅱ、Ⅲ礦兩級電耙的耙礦效率為375 斗/工班。對Ⅰ礦現有工程量和對終選的4 種方案做具體工程量計算,工程量統計如表1 所示。

表1 各方案工程量統計Table 1 Statistics of each scheme's engineering quantity

將各方案的經濟技術參數與Ⅰ礦現有經濟技術參數進行比較,利用礦山開拓、采切各環節工程費用單價計算各方案投資成本及盈虧情況。

(1)Ⅰ礦各上山均布置放礦結構方案。Ⅰ礦各上山均布置放礦結構方案是將Ⅰ礦每個上山都連通脈內運輸巷道,使其出礦結構變為現有的平底漏斗式結構。因此,優化方案的Ⅰ礦出礦能力為現有Ⅰ礦出礦能力的第一級上山和平底漏斗出礦能力的綜合結果,經計算得出礦能力約450 斗/工班。

該方案與Ⅰ礦工程量現狀相比,采切工程量增加103.4 m3,采切比增加1.98%,采出礦石量減少173.6 t,礦石回收率減少0.53%。電耙效率增加了300 斗/工班,每礦塊需增加投資費用63 654 元。

該方案是終選方案電耙運搬效率最高的,但是該方案底柱被鑿穿,導致底柱穩定性降低;電耙工作時,鋼絲繩需跨過脈內巷道,不利于脈內巷道的人行和礦車運行,因此該方案未達到優化的目的,故而被淘汰。

(2)從脈內巷道掘進弧形巷道方案。弧形彎道優化方案將Ⅰ礦出礦系統變為二級電耙形式,省去第三級電耙,使得弧形彎道出礦結構與Ⅱ、Ⅲ礦出礦結構一致,均為溜井放礦。Ⅱ、Ⅲ礦的出礦能力為375斗/工班,因此,該優化方案電耙效率為375 斗/工班。使Ⅰ礦的出礦能力由原有的150 斗/工班變為了375斗/工班。

該方案與Ⅰ礦工程量現狀相比,采切工程量增加141.4 m3,采切比增加1.31%,采出礦石量和礦石回收率保持不變,電耙效率增加225 斗/工班,每礦塊需增加投資費用33 997 元。雖然該方案提高了電耙運搬效率,但采準工程量大,使得投資成本加大,未達到預期的優化目的,因此淘汰該方案。

(3)下盤脈外運輸巷道a 方案。下盤脈外巷道優化方案將Ⅰ礦的出礦系統變為二級電耙形式,省去第三級電耙,使得下盤脈外運輸巷道方案出礦結構與現有Ⅱ、Ⅲ礦出礦結構一樣,均為溜井放礦,因此,該優化方案電耙效率為375 斗/工班。使Ⅰ礦的出礦能力由原有的150 斗/工班變為了375 斗/工班。

該方案與Ⅰ礦工程量現狀相比,采切工程量增加12.16 m3,采切比減少1.0%,采出礦石量增加1 066.4 t,礦石回收率增加4.81%,同時電耙運搬效率增加225 斗/工班,每礦塊可獲得盈利79 858 元。

(4)下盤脈外運輸巷道b 方案。該方案在下盤脈外運輸巷道a 方案的基礎上,將脈外運輸巷道下移至距礦體5 m 處,并對Ⅰ礦與Ⅱ、Ⅲ礦布置共用瀑布式溜井,使Ⅰ礦的出礦系統變為二級電耙形式。該方案使Ⅰ礦的出礦能力由原有的150 斗/工班變為了375 斗/工班。

該方案與Ⅰ礦工程量現狀相比,采切工程量增加12.16 m3,但采切比減少1.0%,采出礦石量增加1 066.4 t,礦石回收率增加4.81%,同時電耙運搬效率增加225 斗/工班。該運搬系統優化方案較現有工程方案,每礦塊可獲得盈利82 311 元。

4.2 優化方案終選

綜合上述比較分析可知,下盤脈外運輸巷道a 方案和下盤脈外運輸巷道b 方案都使礦石的回收率增加,電耙效率提高,但是下盤脈外運輸巷道b 方案與下盤脈外運輸巷道a 方案相比較,少布置了1 個出礦結構,系統地聯系起Ⅰ礦與Ⅱ、Ⅲ礦的放礦系統,且每個礦塊的盈利額多出2 453 元,明顯提高礦山企業經濟效益。因此,推薦下盤脈外運輸巷道b 方案為最優方案。

5 結 論

(1)針對運搬系統現狀,進行了優化方案研究,從技術經濟參數和工程合理性2 方面對方案進行了初選、優選和終選。最終選擇下盤脈外運輸巷道b 方案為西北重疊礦體礦石運搬工藝系統的最優方案。

(2)下盤脈外運輸巷道b 方案不僅減少了Ⅰ礦的電耙級數,而且系統地聯系起Ⅰ礦與Ⅱ、Ⅲ礦的放礦系統,使得出礦工藝系統更加流暢,電能損耗少,礦塊的出礦能力大,較大程度上提高了礦石運搬效率和礦石回收率,增大了礦山企業經濟效益。

(3)該研究成果豐富了多層緩傾斜薄礦體礦石運搬系統,也為類似多層緩傾斜薄礦體開采礦石運搬工藝系統設計提供了一種技術參考。

[1] 解世俊.金屬礦山地下開采[M].北京:冶金工業出版社,2006.

Xie Shijun.Underground Mining of Metal Mines[M].Beijing:Metallurgical Industry Press,2006.

[2] 趙興東.井巷工程[M].北京:冶金工業出版社,2010.

Zhao Xingdong. Roadway Engineering[M]. Beijing:Metallurgical Industry Press,2010.

[3] 諶 江.國地下金屬礦山采場連續出礦運礦設備研究的現狀與發展[J].礦冶,1997,6(2):12-16.

Chen Jiang.Present situation and development of research on continuous or drawing and hauage equipment for underground metal mines in china[J].Mining and Metallurgy,1997,6(2):12-16.

[4] 周科平,翟建波,高 峰,等. 緩傾斜薄礦體采場偽傾斜布置及參數優化研究[J]. 廣西大學學報:自然科學版,2012,37(2):377-381.

Zhou Keping,Zhai Jianbo,Gao Feng,et al.Study on optimizing stope parameters and false-inclined layout in the gentle dip thin ore-body[J].Journal of Guangxi University:Natural Science,2012,37(2):377-381.

[5] 肖 雄,吳愛祥,陽雨平.新型電耙運搬出礦系統與設備的工業試驗研究[J].金屬礦山,2002(4):8-10.

Xiao Xiong,Wu Aixiang,Yang Yuping. Industrial experimental research of new ore-drawing system and equipment with electric rake delivering[J].Metal Mine,2002(4):8-10.

[6] 陳林生.電耙使用和提高效率的經驗[J].有色金屬:冶煉部分,1964(6):289-292.

Chen Linsheng.The experience of scraper using and the improve efficiency[J]. Nonferrous Metals:Smelting Section,1964(6):289-292.