基于ANSYS平臺(tái)的方向機(jī)彎梁強(qiáng)度分析

王瑞平?王瑞芳

摘要:汽車(chē)作為一種現(xiàn)代化的交通工具,和人們的生活息息相關(guān)。文章針對(duì)某款公交客車(chē)的方向機(jī)彎梁出現(xiàn)斷裂這一現(xiàn)象,利用ANSYS仿真分析軟件進(jìn)行結(jié)構(gòu)強(qiáng)度分析,獲得各部位的最大應(yīng)力值,分析該應(yīng)力值是否滿(mǎn)足材料的最大許用應(yīng)力值,對(duì)于不滿(mǎn)足需用應(yīng)力的位置給出改進(jìn)方案,為設(shè)計(jì)人員提供改進(jìn)依據(jù)。

關(guān)鍵詞:ANSYS平臺(tái);方向機(jī)彎梁;結(jié)構(gòu)斷裂;強(qiáng)度分析;改進(jìn)方案 文獻(xiàn)標(biāo)識(shí)碼:A

中圖分類(lèi)號(hào):TH248 文章編號(hào):1009-2374(2015)03-0022-02 DOI:10.13535/j.cnki.11-4406/n.2015.0204

隨著社會(huì)的發(fā)展和科學(xué)技術(shù)的進(jìn)步,世界汽車(chē)工業(yè)已取得了令人矚目的成就,正朝著安全、舒適、環(huán)保、節(jié)能的方向前進(jìn),其中汽車(chē)乘坐的舒適性更是人們追求高品質(zhì)生活的重要體現(xiàn)。汽車(chē)行駛平順性的好壞直接影響著汽車(chē)乘坐的舒適性,研究轎車(chē)、重型汽車(chē)的行駛平順性也成為國(guó)家863高技術(shù)研究發(fā)展計(jì)劃重點(diǎn)項(xiàng)目:轎車(chē)集成開(kāi)發(fā)先進(jìn)技術(shù)(2006AA110102)的子課題“轎車(chē)底盤(pán)匹配與性能優(yōu)化”的一部分和重型商用車(chē)集成開(kāi)發(fā)先進(jìn)項(xiàng)目(2006AA110104)的子課題“底盤(pán)集成匹配與性能優(yōu)化”的一部分。在這一研究背景下,本文以新的理論與方法對(duì)汽車(chē)行駛平順性仿真的關(guān)鍵技術(shù)進(jìn)行了探討與研究,并將其應(yīng)用到轎車(chē)和重型汽車(chē)的行駛平順性分析中。有限元法是工程領(lǐng)域應(yīng)用最廣泛的一種數(shù)值計(jì)算方法,它不但可以解決工程設(shè)計(jì)中的結(jié)構(gòu)分析問(wèn)題,同時(shí)更夠很好地解決熱力學(xué)、電磁學(xué)、流體力學(xué)已及聲學(xué)等學(xué)科問(wèn)題。經(jīng)過(guò)多年發(fā)展,以有限元法為基礎(chǔ),開(kāi)發(fā)出了眾多優(yōu)秀的有限元仿真分析軟件,ANSYS便是其中之一。

ANSYS軟件是由ANSYS公司開(kāi)發(fā),集結(jié)構(gòu)、流體、電場(chǎng)、磁場(chǎng)、聲場(chǎng)分析與一體的大型通用有限元分析軟件,該軟件可以廣泛應(yīng)用于航空航天、土木工程、機(jī)械制造、車(chē)輛工程、電子、造船等眾多領(lǐng)域。

客車(chē)作為一種以運(yùn)載人為目的的交通工具,其安全性一直是首要目標(biāo)。傳統(tǒng)的設(shè)計(jì)流程是先設(shè)計(jì),接著制作樣機(jī),然后檢驗(yàn)樣機(jī)性能,發(fā)現(xiàn)不足后再次調(diào)整設(shè)計(jì)結(jié)構(gòu),直到使樣機(jī)滿(mǎn)足使用性能要求。現(xiàn)在,隨著CAD、CAE軟件的逐步完善,利用軟件便可以完成結(jié)構(gòu)的分析,從而找出薄弱環(huán)節(jié),進(jìn)行早期更改,直到滿(mǎn)足要求。方向機(jī)是車(chē)量的轉(zhuǎn)向系統(tǒng),方向機(jī)支架則是整個(gè)方向機(jī)的支撐結(jié)構(gòu),方向機(jī)支架結(jié)構(gòu)是否符合強(qiáng)度要求,直接關(guān)系著方向機(jī)能夠正常工作,而方向機(jī)彎梁則是方向機(jī)支架底端與車(chē)架相連的結(jié)構(gòu),因此方向機(jī)彎梁的安全性直接關(guān)系到客車(chē)的安全性。

針對(duì)某型號(hào)客車(chē)方向機(jī)彎梁焊接位置出現(xiàn)斷裂的現(xiàn)象,對(duì)彎梁整體結(jié)構(gòu)的強(qiáng)度進(jìn)行分析。采用有限元仿真分析軟件ANSYS對(duì)該結(jié)構(gòu)進(jìn)行建模并且仿真,獲得斷裂位置處的應(yīng)力值,與材料許用應(yīng)力值進(jìn)行比較,得出分析結(jié)果,在確定結(jié)構(gòu)有待改進(jìn)之后,給出調(diào)整方案。

方向機(jī)彎梁處使用的型材為160×60×4.5mm的矩形管,材質(zhì)為WL510,屈服強(qiáng)度為355MPa,許用應(yīng)力的計(jì)算公式為:

[σ]=δs/n

其中安全系數(shù)n的取值范圍為1.5~2.5,此處分別對(duì)安全系數(shù)的兩個(gè)邊界值進(jìn)行計(jì)算,用[σ]WLmax表示W(wǎng)L510能夠承受的最大許用應(yīng)力,用[σ]WLmin表示W(wǎng)L510能夠承受的最小許用應(yīng)力,計(jì)算后得到結(jié)果為:

[σ]WLmax=237MPa

[σ]WLmin=102MPa

之后對(duì)方向機(jī)彎梁處的幾個(gè)重要部件進(jìn)行建模,幾何模型如圖1所示:

完成幾何模型之后,定義模型的單元類(lèi)型及相關(guān)參數(shù),劃分網(wǎng)格,施加約束與載荷,最后獲得完整的有限元模型。本文模型均采用shell63單元,實(shí)常數(shù)分別設(shè)定為0.003m、0.0045m和0.012m,彈性模量為2.1e11Pa,泊松比為0.3,密度為7.8e3kg/m3,根據(jù)底盤(pán)項(xiàng)目組給定的載荷,扭矩為3219N·m,方向機(jī)總成重量為48kg,設(shè)計(jì)人員要求,為扭矩乘以1.2的安全系數(shù),圓整數(shù)據(jù)后最終得到扭矩值為3900N·m,由于在運(yùn)動(dòng)的過(guò)程中存在動(dòng)載荷,因此乘以動(dòng)載系數(shù)2,圓整后獲得的重力為1000N;又因?yàn)榉较驒C(jī)總成與腹板是以三枚螺栓螺母連接,因此本文中將產(chǎn)生的扭矩均勻分布到三點(diǎn)處,即每點(diǎn)處產(chǎn)生1300N·m,轉(zhuǎn)換切向力,方法為用扭矩除以距離中心點(diǎn)處的距離(力臂),分別得到三點(diǎn)處的作用力,分別為8450N、13265N和13000N,另外將方向機(jī)的重量加載到扭轉(zhuǎn)中心點(diǎn)處。

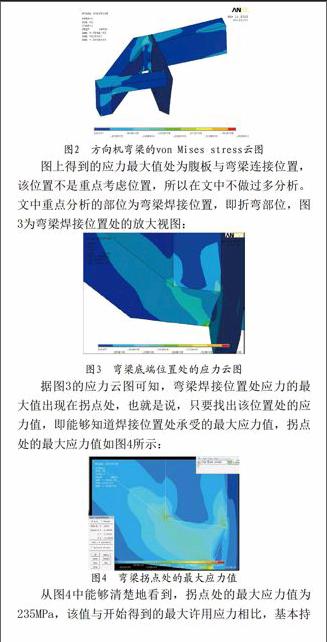

對(duì)以上的模型進(jìn)行求解,求解完成進(jìn)入后處理查看,節(jié)點(diǎn)的von Mises stress云圖如圖2所示:

圖上得到的應(yīng)力最大值處為腹板與彎梁連接位置,該位置不是重點(diǎn)考慮位置,所以在文中不做過(guò)多分析。文中重點(diǎn)分析的部位為彎梁焊接位置,即折彎部位,據(jù)圖3的應(yīng)力云圖可知,彎梁焊接位置處應(yīng)力的最大值出現(xiàn)在拐點(diǎn)處,也就是說(shuō),只要找出該位置處的應(yīng)力值,即能夠知道焊接位置處承受的最大應(yīng)力值,拐點(diǎn)處的最大應(yīng)力值如圖4所示:

從圖4中能夠清楚地看到,拐點(diǎn)處的最大應(yīng)力值為235MPa,該值與開(kāi)始得到的最大許用應(yīng)力相比,基本持平,也就是說(shuō),此處結(jié)構(gòu)比較薄弱,如果再將焊接等工藝因素考慮進(jìn)去,這里是很容易產(chǎn)生斷裂的。

完成仿真計(jì)算之后,對(duì)于該結(jié)構(gòu)進(jìn)行分析,找出改進(jìn)方案,是本文的另一重點(diǎn)。通過(guò)對(duì)整體結(jié)構(gòu)的應(yīng)力云圖進(jìn)行分析發(fā)現(xiàn),力是通過(guò)腹板傳到彎梁的,也就是說(shuō),越靠近彎梁的位置,結(jié)構(gòu)的應(yīng)力值也就越大,因此,就能夠得到以下三種改進(jìn)方案:(1)在腹板上增加連接桿,從而達(dá)到分擔(dān)傳遞到彎梁上力和扭矩的目的;(2)將焊接位置盡可能地遠(yuǎn)離彎梁與腹板的連接位置;(3)在彎折位置處增加扒角,分散作用在該位置處的變形力。

以上三種方法分別從力的源頭到力具體的作用位置進(jìn)行了相應(yīng)的加強(qiáng),但是,考慮到整體結(jié)構(gòu)的最大應(yīng)力值出現(xiàn)在腹板與彎梁的連接位置,且已經(jīng)超過(guò)了材料本身的屈服強(qiáng)度,建議優(yōu)先采用第一種方案,這樣做的好處是均攤了整個(gè)結(jié)構(gòu)所承受的力;其次選用第二種方案,該方案在一定程度上減緩焊接位置處的受力;如果前面兩種方案由于空間限制等因素均無(wú)法實(shí)施,最后再采用第三種方案,第三種方案是在斷裂位置進(jìn)行加強(qiáng),這樣做可以在一定程度上分散斷裂位置的受力情況。

本文通過(guò)有限元仿真分析軟件ANSYS對(duì)方向機(jī)彎梁處的結(jié)構(gòu)進(jìn)行了強(qiáng)度分析,通過(guò)分析結(jié)果與材料屈服進(jìn)行對(duì)比,找出彎梁結(jié)構(gòu)處的薄弱環(huán)節(jié),針對(duì)出現(xiàn)的斷裂問(wèn)題給出具體改進(jìn)方案。文章給出了一種結(jié)構(gòu)類(lèi)產(chǎn)品開(kāi)發(fā)的有益思路,可以提升開(kāi)發(fā)速度,降低開(kāi)發(fā)投入,為企業(yè)增產(chǎn)降耗做出貢獻(xiàn)。

參考文獻(xiàn)

[1] 姚克恒,殷晨波.以ANSYS為平臺(tái)的塔式起重機(jī)臂架有限元分析與關(guān)鍵技術(shù)研究[J].現(xiàn)代制造工程,2009,(12).

[2] 曾祥蓉,江世永,陳進(jìn),王薇,蔡永君.基于ANSYS的預(yù)應(yīng)力CFRP布加固混凝土梁有限元分析[J].后勤工程學(xué)院學(xué)報(bào),2004,(3).

[3] 秦嵩,尹志新,張偉.基于ANSYS的某半高箱有限元分析和結(jié)構(gòu)改進(jìn)設(shè)計(jì)[J].裝備制造技術(shù),2010,(4).

[4] 黃宏偉,楊紹甫,張超凡.基于ANSYS的汽車(chē)車(chē)輪可靠性分析[J].漯河職業(yè)技術(shù)學(xué)院學(xué)報(bào),2007,(3).

作者簡(jiǎn)介:王瑞平(1986-),男,中船重工中南裝備有限責(zé)任公司技術(shù)中心助理工程師,研究方向:機(jī)械設(shè)計(jì)及仿真分析;王瑞芳(1990-),女,內(nèi)蒙古工業(yè)大學(xué)工程專(zhuān)業(yè)在讀研究生,研究方向:微電網(wǎng)技術(shù)、仿真應(yīng)用。

(責(zé)任編輯:周 瓊)