魯南礦業公司鐵尾礦深度還原—磁選提鐵試驗

鞠會霞 孫體昌 趙貴軍

(1.北京科技大學土木與環境工程學院,北京100083;2.山東鋼鐵集團魯南礦業有限公司,山東 臨沂276421)

隨著鋼鐵工業的迅猛發展,對鐵礦資源的開發規模也不斷加大,與此同時產生了大量尾礦堆存于尾礦壩中,尾礦的輸送與處置,不僅消耗電力等能源,而且占用了大量的土地,還存在發生尾礦壩潰壩事故,造成人員傷亡及村鎮被毀等后果的潛在風險[1-5]。魯南礦業有限公司選廠尾礦中鐵主要以含鐵硅酸鹽及赤褐鐵礦形式存在,用常規的選礦方法很難達到理想的指標。本研究采用還原焙燒—磁選工藝對該公司尾礦進行了再選試驗。

1 試驗原料

1.1 試驗礦樣

試驗用鐵尾礦粒度為-0.15 mm,其中-0.076 mm 粒級含量為60.30%。對試驗礦樣進行化學多元素分析和鐵物相分析,結果分別見表1、表2。

表1 試樣化學多元素分析結果Table 1 Chemical composition analysis results of the sample %

表2 試樣鐵物相分析結果Table 2 Iron phase analysis results of the sample %

從表1 可以看出:試樣全鐵含量為19.19%,甚至超過某些礦山實際采出礦石的原礦品位;主要雜質成分為SiO2,有害元素硫、磷含量較低。

從表2 可以看出:鐵主要以硅酸鐵和赤褐鐵礦形式存在,分布率分別為47.36%、33.10%,采用常規選礦方法難以回收。

1.2 還原劑

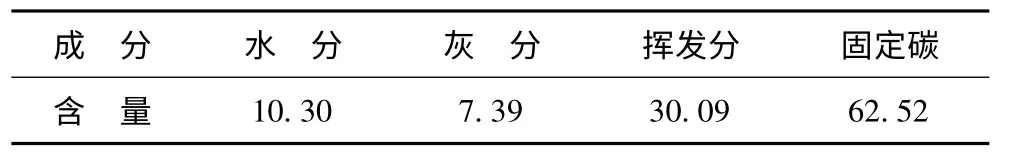

試驗所用還原劑為煤粉,產自山東濟寧,煤粉經混勻、干燥后破碎至-1 mm,其工業分析結果如表3所示。

表3 還原煤粉工業分析結果Table 3 Industry index analysis results of reductant coal %

由表3 可知,還原煤粉中灰分較低,僅為7.39%,揮發分較高,滿足試驗需要。

1.3 還原助劑

還原助劑CaO 為市售化學藥劑,分析純。

2 試驗方法

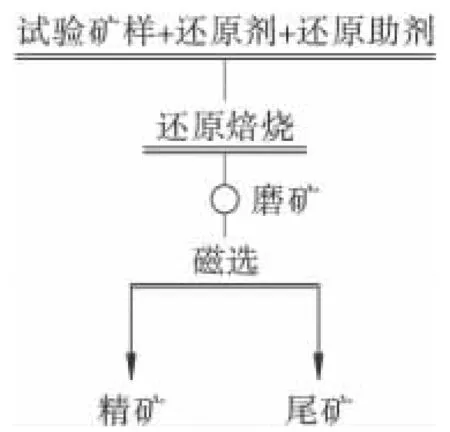

取試驗礦樣100 g 與還原劑及還原助劑按照一定的比例混勻,然后裝入容積為100 cm3的石墨坩堝中,將其置于爐內已升至指定溫度的JNL -14MA 型馬弗爐中進行焙燒,焙燒一定時間后將石墨坩堝取出并冷卻至室溫,采用武漢洛克粉磨設備有限公司的RK/BM 三輥四筒智能棒磨機磨礦,磨機滾筒容機為0.5 L,最大裝球量為100 g,磨礦介質為16 根12 mm×95 mm 鋼棒,磨礦濃度為50%,磨礦產品經磁選管磁選,得到還原鐵精礦。試驗流程見圖1。

圖1 試驗流程Fig.1 Flowsheet of experiments

3 試驗結果及分析

3.1 還原劑用量對精礦指標的影響

還原劑用量直接影響還原過程CO 氣體的產生量,從而影響到試驗礦樣的焙燒效果[6-7]。還原劑用量試驗固定還原助劑用量為15 g、還原溫度為1 000℃、還原時間為40 min、磨礦時間為20 min、磁場強度為110 kA/m,試驗結果見圖2。

圖2 還原劑用量對精礦指標的影響Fig.2 Effect of reduction reagent dosage on concentrate indexes

從圖2可以看出:隨著還原劑用量的增加,精礦鐵品位和回收率均先升高后降低;還原劑用量為20 g時,鐵回收率達到最大值,為61.61%;此后隨著還原劑用量的增加,精礦鐵品位和回收率急劇降低。在一定范圍內增加還原劑用量,可以促進還原反應的進行,鐵品位和回收率提高,但過量的還原劑會降低鐵精礦品質。在還原焙燒過程中,一般認為隨著還原劑用量的不斷增加,還原氣氛增強,還原速率加快。但還原劑用量過大時,不僅是對資源和能源的浪費,同時,還原劑用量的增加導致CO 的濃度過高[6-7],其向試驗礦樣內部的擴散動力也會隨之增強,雖然可以提高反應速率,但同時增大了SiO2在高溫下與FeO 發生反應生成2FeO·SiO2等較穩定復雜化合物的可能性,這些化合物夾雜在還原焙燒產物中,會降低精礦鐵品位。綜合考慮,確定還原劑用量為20 g。

3.2 還原溫度對精礦指標的影響

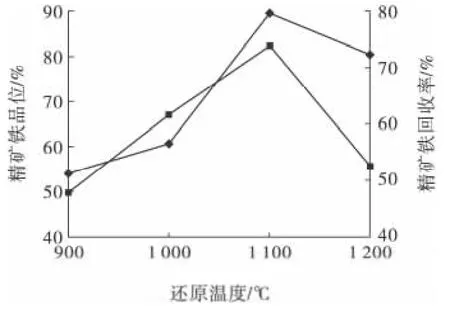

焙燒溫度對焙燒過程及焙燒礦質量都極為重要,雖然試驗礦樣在還原過程中發生的主要是吸熱反應,焙燒溫度的提高能夠大幅度提高還原反應速率,但溫度過高也會導致過還原現象的發生,使己經生成的還原焙燒產物被二次氧化,影響還原效果。還原溫度影響試驗固定還原劑用量為20 g、還原助劑用量為15 g、焙燒時間為40 min、磨礦時間為20 min、磁場強度為110 kA/m,試驗結果如圖3 所示。

圖3 還原溫度對精礦指標的影響Fig.3 Effect of reduction temperature on concentrate indexes

從圖3 可以看出:隨著還原溫度由900 ℃升高到1 100 ℃,精礦鐵品位和回收率逐漸上升,當還原溫度為1 100 ℃時,鐵回收率及品位都達到最大值,分別為74.02%和89.60%,此后隨著還原溫度的升高,鐵回收率及品位均急劇下降。因此,確定還原溫度為1 100 ℃。

3.3 還原時間對精礦指標的影響

為使還原反應達到理想效果,必須保證適宜的還原時間,以使還原反應充分進行。在還原劑用量為20 g、還原助劑用量為15 g、還原溫度為1 100 ℃、磨礦時間為20 min、磁場強度為110 kA/m 條件下,進行還原時間試驗,結果如圖4 所示。

圖4 還原時間對精礦指標的影響Fig.4 Effect of reduction time on concentrate indexes

從圖4 可以看出:隨著還原時間從20 min 延長到40 min,精礦鐵品位和回收率均逐漸上升;還原時間為40 min 時,精礦鐵品位和回收率均達到最佳值,分別為90.82%、77.64%;此后隨著還原時間的延長,精礦鐵品位和回收率都逐漸下降。還原時間較短時,鐵礦物未能反應完全,精礦鐵品位低;雖然延長還原時間有利于鐵顆粒的長大,但過長的還原時間會導致還原氣氛減弱,同時還原時間的延長還會使焙燒產物發生熔融,造成磨礦困難[8-10]。因此,確定還原時間為40 min。

3.4 還原助劑CaO 用量對精礦指標的影響

鐵尾礦還原時,鐵礦物必須先分解成自由的鐵氧化物,再被還原劑還原,因此還原過程較難發生,能耗高,為此,研究了還原助劑CaO 的加入對精礦指標的影響。在還原劑用量為20 g、還原時間為40 min、還原溫度為1 100℃、磨礦時間為20 min、磁場強度為110 kA/m、還原助劑用量分別為10,15,20,25 g 條件下進行試驗,結果如圖5 所示。

從圖5 可以看出:還原助劑CaO 的用量對精礦指標影響較大;隨著CaO 用量的增加,精礦鐵品位和回收率均先升高后降低;在CaO 用量為20 g 時,精礦鐵品位及回收率均達到最大值,分別為92.27% 和83.60%。因此,確定CaO 用量為20 g。

圖5 還原助劑用量對精礦指標的影響Fig.5 Effect of assistant reducing agent dosage on concentrate indexes

3.5 磨礦細度對精礦指標的影響

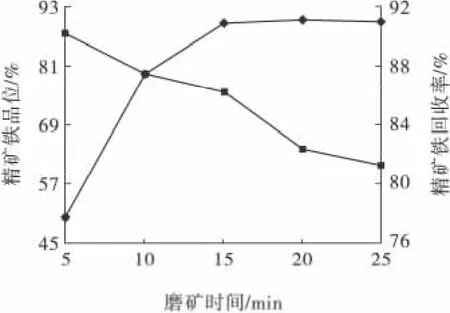

焙燒產品的磨礦粒度會影響鐵礦物的單體解離度,進而影響分選指標。對最佳焙燒條件獲得的焙燒產品在磁場強度為110 kA/m、磨礦時間分別為5,10,15,20,25 min 條件下進行磁選,試驗結果如圖6所示。

圖6 磨礦時間對精礦指標的影響Fig.6 Effect of grinding time on concentrate indexes

由圖6 可以看出:隨著磨礦時間的增加,精礦鐵品位逐漸升高,但升高的幅度逐漸降低,鐵回收率隨磨礦時間增加而降低。綜合考慮,確定磨礦時間為15 min,對應的磨礦產品細度為0.043 mm 占65%,此時可以得到鐵品位和回收率分別為91.48% 和86.24%的精礦。

3.6 磁場強度對精礦指標的影響

對最佳焙燒條件獲得的焙燒產品在磨礦細度為-0.043 mm 占65%條件下進行不同磁場強度磁選試驗,結果見圖7。

由圖7 可知,精礦鐵品位隨著磁場強度的增加而降低,鐵回收率則表現出上升趨勢。磁場強度的增強會使鐵顆粒團聚形成磁性鐵顆粒簇,而這種絮團的形成通常沒有選擇性,使還原鐵粉的品位降低。綜合考慮,確定磁場強度為110 kA /m,此時得到的精礦鐵品位和回收率分別為91.48%和86.24%。

4 結 論

圖7 磁場強度對精礦指標的影響Fig.7 Effect of magnetic field intensity on concentrate indexes

(1)魯南礦業鐵尾礦鐵品位為19.19%,鐵主要以硅酸鐵和赤褐鐵礦形式存在,分布率分別為47.36%和33.10%,主要雜質成分為SiO2,有害元素硫、磷含量較低。

(2)在試樣用量為100 g、還原助劑CaO 用量為20 g、還原劑用量為20 g、還原溫度為1 100℃、還原時間為40 min、還原產品磨礦細度為-0.043 mm 占65%、磁場強度為110 kA /m 條件下磁選,可得到鐵品位為91.48%、回收率為86.24%的鐵精礦產品,實現了對該鐵尾礦的有效回收。

[1] 姚志宏,孫鵬慧,劉長純,等. 基于MRAS 的鞍山—本溪地區鐵礦資源潛力分析[J]. 金屬礦山,2014(1):84-87.

Yao Zhihong,Sun Penghui,Liu Changchun,et al. Analysis on the iron resource potential in Anshan-Benxi area based on MRAS[J].Metal Mine,2014(1):84-87.

[2] 何 洋,王化軍,孫體昌,等. 赤鐵礦石隧道窯直接還原還原助劑的作用及機理[J]. 北京科技大學學報,2012,34(6):625-631.

He Yang,Wang Huajun,Sun Tichang,et a1. Function and mechanism of assistant reducers in iron recovery by the direct reduction in tunnel kilns of hematite[J]. Journal of University of Science and Technology Beijing,2012,34(6):625-631.

[3] 胡文韜,王化軍,劉欣偉,等. 微細鐵顆粒的單體解離特性和選擇性回收工藝[J]. 北京科技大學學報,2013,35(11):1424-1430.

Hu Wentao,Wang Huajun,Liu Xinwei,et al. Monomer dissociation characteristics and selective recovery technology of micro-fine iron particles[J]. Journal of University of Science and Technology Beijing,2013,35(11):1424-1430.

[4] 王陸新. 某極貧磁鐵礦石選礦工藝研究[J]. 現代礦業,2009(11):35-39.

Wang Luxin. Study of beneficiation process of lean magnetite[J].Modern Mining,2009(11):35-39.

[5] 呂憲俊,連民杰. 金屬礦山尾礦處理技術進展[J]. 金屬礦山,2005(8):1-4.

Lu Xianjun,Lian Minjie. Progress in tailings disposal technology for metal mines[J]. Metal Mine,2005(8):1-4.

[6] 徐承焱,孫體昌,寇 玨,等. 還原劑組分對高磷鮞狀赤鐵礦直接還原效果的影響[J].金屬礦山,2014(12):61-65.

Xu Chengyan,Sun Tichang,Kou Jue,et al. Effects of components of reductants on direct reduction of high-phosphorus oolitic hematite[J]. Metal Mine,2014(12):61-65.

[7] 高照國,曹耀華,劉紅召,等. 湖南某褐鐵礦磁化焙燒—磁選試驗[J].金屬礦山,2013(1):73-75.

Gao Zhaoguo,Cao Yaohua,Liu Hongzhao,et al. Experiments on the magnetic roasting-magnetic separation of a limonite in Hunan[J].Metal Mine,2013(1):73-75.

[8] 李國峰,高 鵬,韓躍新,等. 鄂西某鮞狀赤鐵礦石深度還原—弱磁選試驗[J].金屬礦山,2013(8):53-56.

Li Guofeng,Gao Peng,Han Yuexin,et al. Experiments on deep reduction and magnetic separation of an oolitic hematite from Western Hubei[J]. Metal Mine,2013(8):53-56.

[9] 劉紅召,曹耀華,高照國.某宣龍式鮞狀赤鐵礦深度還原—磁選試驗[J].金屬礦山,2012(5):85-87.

Liu Hongzhao,Cao Yaohua,Gao Zhaoguo. Research on deep reduction magnetic separation of a Xuanlong oolitic hematite ore[J〗. Metal Mine,2012(5):85-87.

[10] 代 濤,李保衛,武文斐.單顆粒褐鐵礦氣基磁化焙燒過程的還原模型[J].金屬礦山,2014(2):79-82.

Dai Tao,Li Baowei,Wu Wenfei. Reduction model for gas magnetization roasting process of single limonite particles[J]. Metal Mine,2014(2):79-82.