飛砂料、“雪人”熟料生成原因及危害性和減緩措施(下)

陳友德,李波,肖磊

飛砂料、“雪人”熟料生成原因及危害性和減緩措施(下)

Causes,Harmfulness and Mitigation Measures of Powdery Clinkerand'Snowman Clinker'(Ⅱ)

陳友德,李波,肖磊

(上接第一期)

5 影響熟料結粒的因素

窯內熟料顆粒是在熔體(有些資料稱液相)作用下形成的。熔體在晶體外形成毛細管橋,熔體毛細管橋起到兩個作用:一是使顆粒結合在一起,另一作用是作為中間介質,使CaO和C2S在熔融態內擴散生成C3S。顆粒的強度取決于毛細管橋的強度,橋的強度即連接顆粒的力,隨熔體表面張力和顆粒直徑的降低而增加。毛細管橋的數量又和顆粒直徑的平方根成反比。要結好粒,必須有足夠的熔體量,并要求顆粒在熔體內分布均勻,形成較高的表面張力和適宜的結粒時間及溫度。現對影響結粒的因素作一敘述。

5.1 熔體量

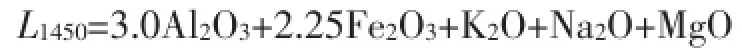

窯料熔體量太少不易結粒,太多則易結成致密的大塊熟料。熔體量的計算公式較多,用得較多的計算公式為:

式中:

Al2O3、Fe2O3、K2O、Na2O、MgO——熟料中各種化合物含量

熔體量在25%~28%時,對結粒最有利,過少不易結粒,過多則易結大塊和窯皮。

5.2 生料易燒性

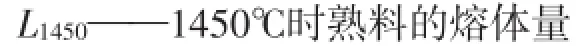

易燒性是指生料轉變為所企望的熟料相成分的難易程度,由原料的化學成分、礦物性能和細度來決定。現將經多次優化的FLS公司的易燒性公式表述如下:

式中:

方程式前半部分表示生料化學性能所起的作用,從公式來看,石灰飽和系數LSF(國內為KH值)、硅酸率SM越高,則fCaO的值越高,煅燒溫度也越高。方程式的后半部分則表示生料中不同礦物的細度對易燒性所起的作用,其中尤為受到關注的是水泥熟料內主要原料的>45μm的粗顆粒SiO2及少量酸性不溶物,對易燒性有較大的影響,>125μm的石灰石顆粒也有一定影響。

公式所列的數值也反應出SiO2對熟料易燒性的影響。當LSF數值差1,影響fCaO 0.343,當SM數值差0.1,則影響fCaO 0.274,而>45μm的粗顆粒石英差1%,則影響fCaO 0.83,此外>45μm的其他酸性不溶礦物對fCaO也有較大影響。

公式表明,在1400℃生料易燒性實驗時,其所得的fCaO數值越低,則燒成帶火焰溫度相應較低,生料易燒,也易結粒;若生料易燒性實驗的fCaO值越高,則燒成帶火焰溫度也越高,生料難燒且結粒差,易生成飛砂料。當符合結“雪人”條件時,易形成結“雪人”熟料。

公式說明,當生料粉磨時,生料易磨且SiO2顆粒<45μm較多,CaO顆粒<125μm較多時,生料細度可放粗。而一些難磨的生料中,SiO2顆粒>45μm較多,則生料細度放粗后會給煅燒帶來困難。

5.3 生料成分、細度的均勻性

上節所述,不同成分的生料和細度對易燒性都有一定的影響。在生產的過程中,當原料成分及細度發生較大變化時,必然會引起物料在窯內物理、化學作用的位置及溫度的變化,引起熟料結粒的變化;當生料成分和細度變化的情況符合形成飛砂料的條件時,便會形成飛砂料,符合結“雪人”的工況則形成“雪人”。

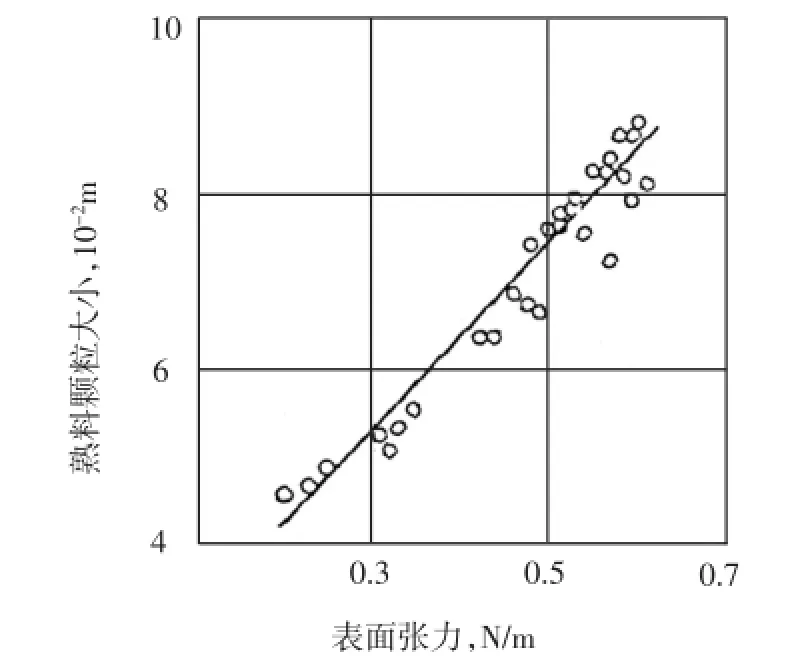

5.4 熔體表面張力

熔體表面張力是熔體的重要性質,與結粒有著直接的關系。熔體表面張力增大易結粒,熟料顆粒的大小與熔體表面張力呈良好的線性關系(見圖5)。

圖5 回轉窯內熟料最終尺寸與液相表面張力的關系

熔體的表面張力與元素外層電子的負電性有關,有些元素如K、Cl、S的表面張力值較低,不利于結粒。而Mg、Al等元素的表面張力值較高,有利于結粒。

一般熟料熔體內含有幾種元素,它們之間的表面張力并非單元素表面張力的疊加。

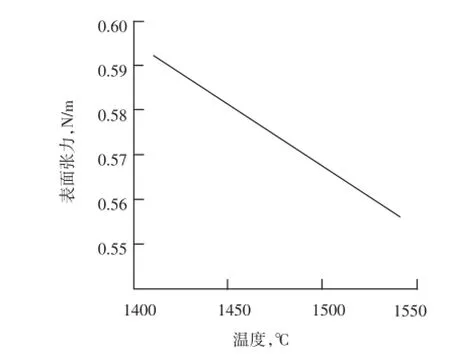

熔體表面張力與溫度有關,不同成分的熟料熔體表面張力值在同一溫度時有所不同,隨溫度的升高,其熔體表面張力值有所下降。圖6為鋁氧率AM=1.38純氧化物熟料的熔體表面張力值與溫度的關系。

圖6 液相表面張力溫度的關系

5.5 熔體黏度

不同成分熟料的熔體黏度值是不同的,一般說來熔體黏度值減少易結粒。熔體黏度與溫度有關,隨溫度上升而下降。

幾種元素共存的熔體黏度值并非單元素值的疊加。

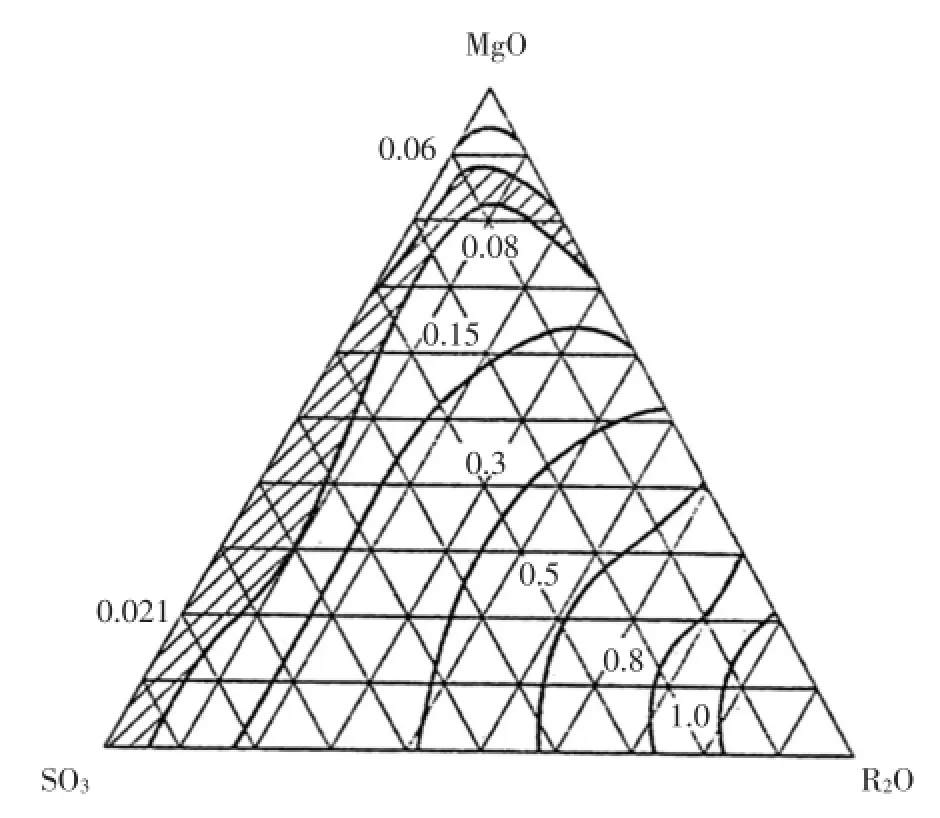

國外的研究報導了熟料中存在MgO、R2O、SO3三種元素化合物時對結皮和結粒有較大影響的情況。為解釋此現象,現將MgO-R2O-SO3復合存在時熔體等黏度曲線示于圖7。從圖7來看,R2O含量增加,黏度值增加較大,不利于結粒。SO3含量增加,黏度值降低,但SO3的黏度值較R2O低。

圖7 MgO-R2O-SO3復合存在時液相等粘度線

R2O含量較低,則SO3存在時結粒有所改善。若R2O、SO3均存在時,MgO含量增加,熔體粘度值大大降低,有利于結粒。我國的一些企業原料中MgO含量高,且含有一些R2O,燃料中S含量高,生產過程中,窯皮致密且容重大,結皮部位筒體溫度高,且筒體易變形,窯口耐火襯料易損壞,所生成的熟料結粒較好,很少出現飛砂料、“雪人”。而另一些企業原料中MgO、R2O含量低,燃料中S含量也低,生產過程中,窯皮疏松,結皮部位筒體溫度低,筒體不易變形,所生成的熟料飛砂料多,窯口耐火襯料受磨蝕,但不結“雪人”。

5.6 物料在窯內各帶停留時間的影響

原料成分、入窯物料分解率、火焰形狀等因素決定了物料在窯內各帶的停留時間,也決定了熟料結粒的大小。

若原料不易煅燒,入窯物料分解率低,相應物料在分解帶和過渡帶停留時間較長,而在最高溫度燒成帶的停留時間較短。在此條件下,易生成大晶格的C2S,此類C2S和fCaO很難結合也難結粒。若生料中有難燒物質,則需較高的燒成溫度,C2S在此條件下易生成難以結粒的大晶格礦物。

5.7 生料率值的影響

LSF值高,物料不易煅燒,所需的煅燒溫度高,最高溫度燒成帶較長,易結細粒和飛砂料。

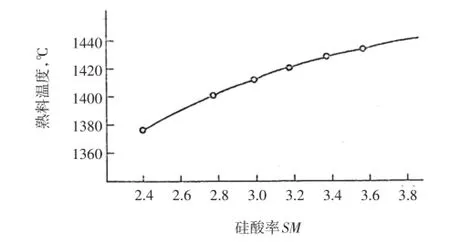

硅酸率SM增加,燒成溫度增高(如圖8),物料不易煅燒,易結細粒和飛砂料。

圖8 硅酸率SM值與熟成燒成溫度的關系

鋁氧率AM增加,熔體粘度增大,燒成溫度增高,物料熔融困難,C2S和fCaO結合生成C3S困難。

熔體量與鋁氧率和溫度有一定的關系,當AM=1.63時,有利于結粒。AM值偏離1.63值越大,對熟料結粒越不利。

5.8 窯內氣氛的影響(見本文4.2.2)

5.9 工藝裝備的影響

預分解窯出現后,其技術得到快速發展,主要反映在:

生料配料的硅酸率越來越高,煅燒溫度隨硅酸率的增加而增高。

隨著技術進步,篦冷機內冷卻熟料的通風單元,從以篦下冷卻風風室為通風單元的第二代厚料層篦冷機,發展到單排冷卻篦板通風單元的第三代可控氣流篦冷機,又進展到以單塊篦板為通風單元的第四代無漏料縱向運行冷卻機。熟料冷卻的通風單元越來越小,冷卻效率越來越高,入窯二次風溫也越來越高。

燃燒器的沖量進一步增加,燃燒溫度越來越高,可滿足各種不同性能燃料的煅燒。

上述情況十分有利于熟料煅燒,生成小晶格易結粒的熟料,有利于生產產量和熟料質量的提高。但出現本文所敘述的易形成飛砂料的條件時,因配料率值、原料中含有不易煅燒的SiO2等以及燃燒氣氛呈還原狀況,則易形成飛砂料,此外在飛砂料形成條件下,若出現高煅燒溫度、高的二次空氣溫度以及高的耐火襯墻表面溫度,則大晶格表面帶熔體的飛砂料極易在襯墻表面粘結形成“雪人”。

6 減緩飛砂料、“雪人”的措施

6.1 減緩飛砂料的措施

“雪人”形成時伴隨著大量的飛砂料,減少飛砂料的生成工況必然會減少“雪人”的生成。飛砂料的起因很復雜,與生料成分、生料性能、生料細度、生料均勻性以及熟料煅燒狀況、燃料性能、熟料在煅燒過程中在窯內各帶的停留時間及煅燒溫度、工藝裝備狀況等均有一定程度的關系,在生產過程中,尋找飛砂料的成因及解決措施具有一定的復雜性,為簡化措施,重點從原燃料性能和煅燒狀況來解決。

6.1.1 原料性能

當生產過程中,出現飛砂料時,應考慮在不影響熟料強度和性能的前提下,適當改變配料率值,如降低KH值、硅酸率SM值,將鋁氧率AM值接近1.63,適當降低易燒性指數、提高熔體量、減小不易磨細和煅燒的大顆粒石英和石灰石等物料的細度,適當調節原料中MgO、R2O、SO3的含量,使原料成分、生料易燒性、熔體表面張力、熔體黏度等均有利于結粒。生產過程中盡可能保持生料成分和細度的均勻,避免出現不利于結粒的成分和細度波動值過大的生料入窯。

6.1.2 燃料性能

生產中使用熱值低、揮發分低、灰分高、水分高、硫含量高的燃煤,在煤粉制備時,必須結合燃料性能,減少影響生產的因素,如加強煤磨烘干與粉磨能力,減少煤粉水分,按煤的揮發分和灰分含量磨制合適細度的煤粉,同時配用高沖量的燃燒器,確保此類煤粉完全燃燒,以保持火焰形狀與生料性能匹配,則有利于結粒。

6.1.3 改善窯的操作

為使熟料結粒均齊,應盡量提高入窯物料分解率,改善篦冷機的操作,盡可能提高二次和三次風溫,改善噴煤管火焰形狀,延長物料在窯內過渡帶和熔體燒成帶的停留時間,在最高溫度燒成帶保持合適的燒成溫度和停留時間。以上操作狀況有利于生成小晶格C3S料,也有利于結粒。

提高入窯物料分解率的措施是加強窯、預熱器、三次風管、廢氣管道等裝備的密閉,減少漏風,改善預熱器、分解爐的性能,提高換熱效率,增強上述裝備的隔熱,減少散熱損失等。

在操作中,盡量避免窯料在過渡帶、熔體燒成帶過短的停留,在最高溫度燒成帶過長時間停留及過高的燒成溫度,上述操作狀況有利于生成大晶格的C3S,不利于熟料結粒。

在生產過程中盡量避免過高提產,此時入窯物料分解率一般較低,易出現窯料在窯內欠燒,不得不延長最高溫度燒成帶和提高燒成溫度來降低熟料中的fCaO,造成C3S晶格過大,生成飛砂料。

飛砂料形成后,很難在冷卻機內得到冷卻,易在篦床縱向側面生成“紅河”,燒壞篦板。目前出現的第四代無漏料縱向運行冷卻機可以在飛砂料側加強通風或增加通風時間,相應可將飛砂料冷卻,但此舉僅減緩飛砂料損壞篦板的事故,而不能消除飛砂料。

一些配置不太合理、長期生產不正常的工藝生產線,可通過技術改造,擴大分解爐容積,延長物料在分解爐停留時間,以及適當改變預熱器型式,增加效率和減少阻力,提高入窯物料的分解率,這必將有利于減少飛砂料的生成。

6.2 減緩“雪人”形成的措施

“雪人”形成時,伴隨著飛砂料,為避免生成“雪人”,首先要采取措施減少飛砂料的生成。在此前提下還需做到:

原料中若同時存在難于燃燒和低熔融溫度的成分,在保持fCaO合格的前提下,盡量減小SiO2細度,或適當降低硅酸率,相應降低熟料燒成溫度。

燃料中若含有較高的硫,應加強窯內通風,避免窯氣呈還原狀況而出現不同種類的硫酸鹽分解,造成SO2循環,致使窯后結厚窯皮或結圈,增加窯內氣流阻力,加劇煙氣的還原狀況。

若燃料的熱值偏低、揮發分較低、灰分較高且水分較高,制備煤粉時盡量烘干水分,按揮發分和灰分含量磨制合適細度的煤粉,同時配置高沖力燃燒器,使噴出的煤粉煅燒時火焰均勻、燃燒完善,盡量做到窯料均勻加熱,減少部分窯料表面溫度過高,或煤粉沉積在窯料面上燃燒形成熔體。

盡量減少入窯生料和煤粉的數量和成分波動,以避免出現形成飛砂料和“雪人”的條件。

上述條件將減少飛砂料表面溫度過高,或煤粉沉積再燃燒,在窯內窯料面上形成熔體,避免飛砂料粘結形成“雪人”。

通過噴射冷空氣來適當降低篦冷機后墻溫度,增設空氣炮清堵裝置,以及通過篦板運行均可在一定程度上減緩“雪人”的形成,但上述措施只能做到減少形成“雪人”的條件,而不能避免生成“雪人”。

7 結語

飛砂料、“雪人”是預分解窯生產過程中經常出現的現象,對生產造成一定的危害,為了減緩飛砂料、“雪人”,應從熟料在預分解窯生產過程中,窯內熟料形成的物理、化學作用來尋找飛砂料和“雪人”形成的原因,重視生料在預熱器、分解爐系統內的分解效率,原料性能及細度對熟料結粒的影響以及熟料在窯內煅燒過程中在各帶的停留時間和溫度,尤其是過渡帶、熔體燒成帶和最高溫度燒成帶的停留時間和溫度對結粒的影響,從而找出緩和飛砂料生成的措施,適當降低最高溫度燒成帶的溫度。加強燃料燃燒的控制,減緩窯內還原氣氛,減少未完全燃燒的煤粒在飛砂料表面燃燒,相應減少帶熔體表面飛砂料生成“雪人”的條件,以減少“雪人”的形成。上述措施必然會減緩對生產的影響,有利于熟料產量、質量和裝備運轉率的提高。

[1]毛春明.飛砂料形成原因及防治[J].新世紀水泥導報,2000(3):45.

[2]李仁龍.我廠飛砂料的形成原因及處理措施[J].新世紀水泥導報,2005(1):27-28.

[3]陳友德.篦冷機“紅河”的生成原因和解決途徑[J].水泥,1998(11): 1-5.

[4]胡宏泰,朱祖培,陸純煊.水泥制造和應用[M].山東科學技術出版社,1994:153-197.

[5]郭隨華,朱曉燕,秦守婉,陳益民.堆“雪人”熟料的巖相結構分析及成因探討[J].水泥,2006(4):13-15.

[6]傅圣勇,耒正新,秦至剛.中國水泥窯節能減排的探索-惰性SiO2活性[SiO4]4-節能淺析[J].中國水泥,2008(19):49-53.

[7]F Macgregor Miller.Dusty clinker and grindability problems[J].Rock products,1980(4):152-157.

[8]Influence of manufacturing parameters on clinker properties[G]. FLSmidth International Cement Production SEMINAR,1982:1-14.

[9]Dr.B.Scheubel.Properties ofraw materialand temperature profile-fac?tors influencing the clinker quatily and the refractory lining[G].Refra Symposium,1989:57-74.

[10]E.KJelleruep Hansen.Introduction to Cement Technology[G].FLS公司內部培訓教材,1983:43-49.

[11]陳友德,武曉萍.水泥預分解窯工藝與耐火材料技術[M].北京:化學工業出版社,2011,5.

天津水泥工業設計研究院有限公司與VOTORANTIM集團簽土耳其SIVAS 4500t/d EP項目合同

2月13日,天津水泥工業設計研究院有限公司與VOTORANTIM集團土耳其子公司VOTORANTIM CI?MENTO SANAYIVE TICARET A.S.,在西班牙馬德里簽署了4500t/d水泥生產線EP項目的正式合同。

項目地點位于土耳其中北部錫瓦斯省,離首都安卡拉500多公里。該項目主要采用中國水泥技術和裝備,合同范圍從原料破碎到水泥散裝,工期為28個月,工作范圍包括工程設計、機械設備供貨、DAP運輸和現場服務。此項目不僅是天津水泥院有限公司與VO?TORANTIM集團繼美國SCC 4000t/d、玻利維亞2000t/d以后又一個整線EP合作項目,而且是繼土耳其Tracim項目后在土耳其市場的第二個合同。該項目的簽訂不僅穩固了兩家公司的長期合作關系,而且為扎根土耳其市場,擴大公司全球競爭力打下了堅實的基礎。

簽字儀式后,雙方回顧了之前幾個項目愉快的合作經歷,共同商談了土耳其項目保證質量、加快進度的措施,雙方均表示對將來的合作充滿了信心。

參加簽字儀式的有業主投資方CEO Mr.Eric,土耳其當地業主CEO Mr.Mustafa Sefik Tuzyn,天津院有限公司國際市場一部部長孫海泉、部長助理樊波等。

TQ172.622.29

A

1001-6171(2015)02-0023-04

天津水泥工業設計研究院有限公司,天津300400;

2014-12-04;編輯:呂光