分解爐出口溫度自動控制功能及實現

何勇

分解爐出口溫度自動控制功能及實現

Automatic Control Functions and Implementation of Outlet Temperature of Calciner

何勇

1 前言

分解爐出口溫度是新型干法水泥煅燒過程熱工制度動態平衡的關鍵工藝參數之一,穩定分解爐出口溫度是保證熟料的產質量、降低煤耗的重要條件。采用PID自動控制功能穩定分解爐出口溫度,是眾多水泥廠和自動化廠商采用的方法。許多廠商推出的專門控制功能產品,集成了各種先進、流行、成熟的控制理論,以實現自動控制,這種方式在許多水泥熟料生產線得到應用,也取得了一定的效果。各品牌DCS系統也在系統功能塊中集成了多種自動控制功能塊,但集成的控制功能調試過程較為復雜,需要掌握自動控制理論和具有豐富的自動控制調試經驗,調試過程甚至會影響到正常生產。而專門的控制功能產品不僅調試復雜,而且價格較為昂貴,企業需支付不菲的費用。

我公司技術人員根據生產需要,結合工程現場實際情況和工藝要求,轉變思路,以DCS集成的PID控制功能模塊為核心,摸索出一種簡單且易于調試的分解爐溫度自動控制模式,并在我公司5000t/d熟料燒成系統中得到了較好應用。

2 典型PID自動控制模型

PID控制器作為最早實用化的控制器已有七十多年歷史。PID控制器簡單易懂,使用中無需精確的系統模型等先決條件,因而成為應用最為廣泛的控制器。其原理是根據系統的被調量實測值與設定值之間的偏差,利用偏差的比例、積分、微分三個環節的組合計算出對被控對象的調節控制量。關于PID的控制理論業已成熟,在此不再贅述。圖1為典型PID自動控制模型框圖。

3 我公司應用PID自動控制的思路

我公司自動控制系統以PID控制功能模塊為核心,以分解爐出口溫度為被控對象,以尾煤轉子秤喂煤量為調節量,以實測分解爐出口溫度作為反饋值,根據設定溫度與實測溫度的差值,由PID模塊庫自動運算輸出調節量,從而調整轉子秤喂煤量,使實測溫度不斷靠近設定溫度,從而實現分解爐出口溫度自動控制。許多自動控制系統為得到較好的運行效果,往往需要較大的調節范圍,通常調節范圍分別對應轉子秤的實際量程。由于現場工況變化較大,當實測溫度偏離設定值較多時,溫度偏差也變大,此時自控功能需要輸出較大的調節量以盡快返回到設定溫度,極端情況下的溫度偏差甚至會使實際喂煤量達到量程最大值或量程最小值,從而引起PID振蕩、失調,導致工藝系統更加不穩定,甚至造成生產事故,影響正常生產,此時操作員只能放棄自動而轉為手動調節。為此我們采用限制PID控制功能的可調節范圍的辦法給予解決。以中控給煤量為基礎,PID運算調節值在中控給煤量的基礎上做累加,PID運算調節量可以為正也可以為負,用累加值作為最終的喂煤調節量作用于轉子秤。我們設定PID控制喂煤量調節范圍為±2t/h,即PID功能最大只能輸出2t/h,最小輸出-2t/h。假如中控給煤量為15t/h,則最終的給煤量最大為17t/h,最小為13t/h,實際給煤量在13t/h和17t/h之間自動調節。當喂煤量達到最大值或最小值仍不能滿足設定溫度要求時,則通過操作員微調中控給煤量使最終調節范圍整體上移或下移,從而使系統在新的調節范圍內自動調整,避免工況變差和出現生產事故。由于可以避免工況惡化和生產事故,使得自動控制投入條件較為寬松,沒有太多的要求,參數整定過程也變得極其簡單,操作員可以根據工況變化隨時更改比例、積分、微分參數,只需在更改初期給予一定的關注度即可。

圖1 典型PID自動控制模型框圖

由于各DCS產品大都集成了PID控制功能模塊,該系統的編程也比較簡單,使用DCS系統集成的PID功能模塊即可完成編程,不需要任何額外的投入。

4 使用效果

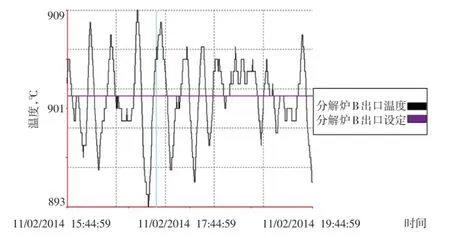

該系統在我公司熟料生產線上取得了較為明顯的效果。自動控制投入前,操作員需要緊盯分解爐出口溫度,根據分解爐溫度變化情況不斷調節給煤量,盡管如此,分解爐出口溫度的波動仍然較大,波動范圍在60℃左右,稍不注意會超過70℃。圖3為自動控制投入前分解爐溫度波動歷史曲線截圖。

從圖3可以看出,溫度波動范圍約為60℃,表現為波動范圍大,變化無規律,需要根據個人經驗加以調整,人工干預明顯不適應工況變化,多次調整也無法穩定。

圖2 我公司實際應用PID自動控制模型框圖

圖3 自動控制投入前3h分解爐溫度變化曲線圖

圖4 自動控制投入后4h溫度變化曲線圖

圖5 自動控制投入后轉子秤喂煤率變化

圖6 CONCEPT軟件編程功能實現圖

圖7 中控實際操作界面

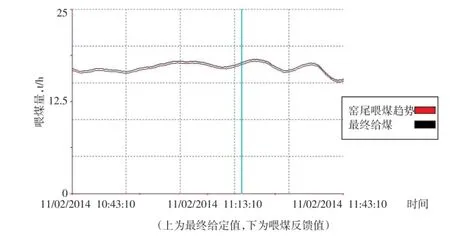

從圖4中可以看出,自動控制投入后,溫度波動范圍明顯縮小,且始終在設定溫度值上下波動,即使遇到喂煤秤短時下煤不穩或生料秤喂料波動大等不利工況,在經歷短時波動后,溫度也會趨于穩定。從圖5可以看出,轉子秤喂煤反饋量為一平滑的正弦曲線,實時變化明顯,實際喂煤量始終在隨最終給定量變化。根據多日數據統計,在操作員完全不干預的情況下,1h溫度波動在較好工況下低于10℃,一般波動在十余度左右,而在不利工況下溫度波動會短時間升至二十余度。但由于自動控制的投入,分解爐出口溫度始終向設定溫度值不斷調整,大大穩定了燒成系統工況,使熟料生產條件得到較好的滿足,熟料質量合格率得到提高。同時操作員無需時時調整喂煤量,從而有足夠的時間考慮優化整體燒成系統的狀況。工況的穩定也使分解爐燃燒更加充分,降低了煤粉消耗,客觀上達到了節煤的效果。

5 編程組態功能在下位機的實現

我公司5000t/d熟料生產線DCS系統使用施耐德公司的昆騰系列140 CPU43412A PLC控制系統,下位機編程軟件為CONCEPT5,上位機操作系統為Monitor pro V7.2,編程組態方式采用FBD功能塊,自動控制的PID功能采用功能庫中集成的PID1模塊,具體調用路徑為Library->CONT_CTL->CLC->PID1,下面以我公司DCS系統為例說明編程功能的實現。

圖6中,PID1功能塊的MAN引腳實現自動和手動兩種控制方式的切換,將此引腳功能引入中控室操作員站,由操作員自主選擇是否投入自動方式。YMAN引腳為手動方式時的輸出值,設為0,即在選擇非自動控制時,PID1功能塊的輸出值為0,從而不影響操作員正常操作。SP引腳為溫度設定值,引入操作員站,由操作員輸入給定期望溫度值。PV引腳為實際測量溫度值,通過把實測溫度值乘以10取整后再除以10,取小數點后一位。EN_P、EN_I、EN_D引腳都為1,從而啟用該功能塊的比例、積分、微分功能。GAIN引腳為比例系數P,TI、TD分別為積分時間和微分時間,單位為秒,也引入操作員站,由操作員自主整定這三個參數。由于中控設定的積分時間和微分時間傳到下位機后默認單位為微秒,為方便操作,在下位機乘以1000轉換為秒。YMAX、YMIN引腳為PID1模塊輸出的最大值和最小值限制,我們設為2和-2。PID1功能塊的輸出值Y和中控給定喂煤值K5AC_FG_M加和后作為轉子秤的最終給定喂煤量,AOOUT功能塊實現模擬量輸出的工程量轉換,使用MIN功能塊使最終給定喂煤量不超過轉子秤最大量程。當處于非自動狀態時,Y輸出值主YMAN引腳值即0,則轉子秤最終給定喂煤量為中控給喂煤值;當處于自動狀態時,Y輸出值為PID模塊的實際運算調節量,則轉子秤最終設定喂煤量為中控喂煤值和實際運算調節量的累加。通過上述簡單編程即可實現喂煤量的自動控制。為方便調節,我們將實際調節量引入操作員站,使操作員可實時查看PID運行狀況。

TQ172.622.29

A

1001-6171(2015)02-0049-03

河南省同力水泥有限公司,河南鶴壁458008;

2014-07-21;編輯:趙蓮