核電廠電動主給水泵調速系統研究及改進

張 沖 王旭峰

(深圳中廣核工程設計有限公司,廣東 深圳 518172)

0 引言

出于汽輪發電機組的安全及穩定性考慮,核電廠采用的主給水泵大多采用電動式,并要求能響應給水流量控制系統(feedwater flow control,ARE)的變速要求,以保證在反應堆整個熱負荷范圍內向蒸汽發生器提供不同的給水流量[1]。

根據ISO 5199 -2002(離心泵技術規范)及JB/T 8059 -2008(高壓鍋爐給水泵技術條件),給水泵在滿足各項系統參數要求(參數視泵本身的具體規格而定)后方可啟動,啟動初期為手動調速模式,此時最小流量系統啟動,給水經再循環閥返回除氧器。在手動模式下,將轉速升至一定程度后,最小流量系統關閉,給水按需要向蒸汽發生器供水。

這里便涉及到手自動模式切換時的轉速匹配問題。若手動調速幅度過大,則與自動調速的范圍下限無法匹配,此時進行切換會引起蒸汽發生器水位劇烈波動[2]。

本文首先基于PLC 的內部邏輯,研究核電廠電動主給水泵的手自動調速系統,在此基礎上解決某核電廠1 號機組電動主給水泵的調速問題——手動調速模式下給水泵調速幅度過大。再以現場試驗的方式來驗證理論分析的正確性,解決了此調速問題。

本文所有具體數據及地址均以該核電廠1 號機組電動主給水泵為例。

1 調速系統研究

1.1 整體調速過程

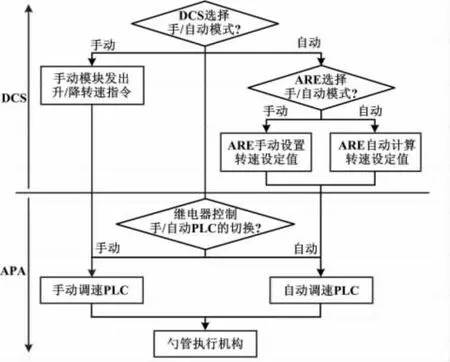

核電廠的電動主給水泵采用液力耦合器調節轉速[3],其整體調速系統如圖1 所示。調速分為手動和自動兩種模式,初始啟泵時DCS 默認為手動模式,手動模塊發送升/降速指令給電動主給水泵(motor-driven feed water pump,APA),繼電器啟用手動調速PLC。當給水泵手動升速到自動調速范圍的下限值時,DCS 切換到自動模式,繼電器啟用自動調速PLC。此時給水泵轉速將會根據ARE 發來的轉速設定值來調節轉速。

手動及自動模式是分別由兩個不同PLC 控制,由給水泵轉速控制柜中的一個繼電器來完成PLC 的控制切換。當主控室的手/自動模式的切換指令送至給水泵轉速控制柜時,相應繼電器就會動作,從而進行PLC 的控制切換。

圖1 整體調速系統Fig.1 Integrated speed regulation system

需要指出的是,對于主控室來說,手動模式切換到自動模式實際上就是APA 控制切換至ARE 控制。ARE 的控制也分為手動和自動模式,手動模式需人工輸入轉速值,轉速值再發送到給水泵轉速控制柜;自動模式是DCS 根據給水需求量計算相應轉速需求,再將轉速需求發送到給水泵轉速控制柜。

1.2 手動調速系統

手動模式為開環調節,調速流程如圖2 所示。

圖2 手動模式Fig.2 Manual mode

1.2.1 設置參數初始值

在計算初始,程序采用賦值形式將升/降勺管位置的目標值和實際值清零。

1.2.2 計算升/降勺管的步長

步長計算公式如下:

式中:2 560 為勺管位置變送器發出的電流信號量程經模數轉換后的數值,用于PLC 程序計算,本例中為2 560(如電流信號為4 ~20 mA,則16 mA 對應2 560)。VD1為所選擇通道對應的固定數值,不同通道對應程序中的地址不同,相應地址所儲存的數值也不同(升/降速率不同地址,但共用一個通道,其計算結果也一致)。VD1受PLC 硬件通道跳線的約束,本例中通道共7 個,分別為I0.0,I0.1,……,I0.6。VD2為中間變量,儲存步長計算的結果,在之后的程序會賦值給另一全局變量,用于后續程序的運算。由于此處的模件通道、地址及數值對應比較典型,因此特舉例說明。不同通道所對應的升/降速率計算結果如表1 所示。

表1 升/降速率步長計算結果Tab. 1 Calculation of the raise/lower rate step length

1.2.3 確定步長

在計算步長后,VD2分別將升/降速率步長存入地址以確定步長,相應地址中的數據則會參與后續程序的運算。

1.2.4 賦值給勺管位置目標值

在滿足以下條件時,將勺管100%位置賦給勺管位置目標值。

①轉速控制器為手動模式;

②收到升速指令;

③未收到降速指令;

④給水泵未超速。

在滿足以下條件時,將0(即勺管0%位置)賦給勺管位置目標值。

①轉速控制器為手動模式;

②未收到升速指令;

③收到降速指令。

在發生以下任一情況時,將勺管位置實際值賦給勺管位置目標值(即保持當前位置)。

①同時收到升速和降速指令;

②升速和降速指令均未收到;

③收到升速指令、未收到降速指令,且此時給水泵超速。

1.2.5 讀取勺管位置實際值

以VD0代表模數轉換后的勺管實際位置,程序將VD0由整數轉換為浮點數(為后續與浮點數運算,轉換成為百分比形式作準備),之后由以下公式計算出勺管位置實際值的百分比形式:

式(2)的意思是將本次掃描周期的VD0與之前歷史掃描周期內的VD0求平均(即每個VD0除以2n,之后求和),歷史時間越久,2n中的n 越大,對最后的結果影響越小。之所以采用此公式,而非直接使用本次掃描周期中的VD0,是因為計算后的VD0還要向自動模式時的勺管值賦值,此公式可避免極短時間(一個或幾個掃描周期)內勺管位置劇烈波動造成的擾動且不至于使勺管值失真。

1.2.6 計算勺管位置設定值

在確定勺管位置目標值和實際值后,由中斷程序進行一系列計算和判斷,得到相應情況的勺管位置設定值。主要分為以下情況(為簡化說明,下文使用各自數據所使用的地址代替數據:VD58表示勺管位置目標值,VD62表示勺管位置實際值,VD66表示升速步長,VD70表示降速步長)。

(1)當VD58≤勺管最小位置(即0%)時,將0%賦給勺管位置目標值。

(2)當VD58≥勺管最大位置(即100%)時,將100%賦給勺管位置目標值。

(3)當VD58≥VD62時,說明此時給水泵在升速。

①若VD58-VD62≤VD66,將VD58賦給勺管位置設定值;

②若VD58-VD62>VD66,將VD62+VD66賦給勺管位置設定值,若VD62+VD66≥25 600,則將100%賦給勺管位置設定值。

(4)當VD58≤VD62時,說明此時給水泵在降速:

①若VD62-VD58≤VD70,將VD58賦給勺管位置設定值;

②若VD62-VD58>VD70,將VD62-VD70賦給勺管位置設定值,若VD62-VD70≤0,則將0 賦給勺管位置設定值。

1.2.7 輸出勺管位置設定值

中斷程序計算出勺管位置設定值后,發送給模擬量輸出卡件,卡件將此數值轉換為4 ~20 mA 的電流信號發送給勺管執行機構。

1.3 自動調速系統

給水泵正常運行時,絕大多數時間處在自動調速模式下,PLC 收到ARE 發來的轉速指令后,結合當前給水泵的實際轉速及勺管位置,計算勺管位置的設定值,再將勺管位置設定值發送給勺管執行機構,進行閉環調節。程序主要執行以下工作:

①程序初始化,清理歷史數據,讀取參數、報警、延時器、計時器;

②自卡件讀取數據,并標準化為程序直接使用的數值;

③設置標志,用于啟停控制及狀態判斷;

④計算,主要是轉速、勺管位置的數制轉換、PID變參數的計算;

⑤勺管設定值的線性化求解;

⑥輸出勺管位置設定值,及手、自動模式下各工況時的勺管控制。

2 研究結論及改進

2.1 結論分析

通過以上手動模式調速系統的詳細研究,可看出手動調速模式下每次升/降指令后,使給水泵轉速變化的直接因素是勺管位置設定值。而勺管位置設定值的計算需要勺管位置實際值、勺管位置目標值及步長,勺管位置實際值由模擬量輸入獲得,勺管位置目標值為0%或100%或保持當前位置,唯有步長是能夠調整的。

步長的調整有兩個途徑:

①修改DCS 邏輯組態中轉速升/降指令模塊的指令脈沖時間;

②通過PLC 硬件通道上的跳線進行調整。

2.1.1 修改指令脈沖時間

通過研究DCS 側APA 的邏輯組態可見,在給水泵控制模式切換為手動模式后,轉速的升/降指令模塊才會生效。遠程升/降轉速的手動指令為脈沖型指令,在主控室計算機房的DCS 工程師站中,修改升/降指令模塊的指令脈沖時間,也可相應地修改升/降轉速步長。這是因為如果此脈沖型指令的脈沖時間過長,則PLC 認為升/降轉速指令連續發出了兩次或更多,勺管執行機構就會連續動作兩次或多次,從外部表象來看,就像是實際步長為真實步長的兩倍或幾倍。

2.1.2 通過跳線調整

在1.2.2 節中,已說明VD1受PLC 硬件通道跳線的約束,在跳線調整至不同通道后,程序中VD1的值會改變,從而使步長計算結果也相應改變。

2.2 解決問題并驗證結果

核電廠1 號機組DCS 側APA 邏輯中,轉速升/降指令模塊的指令脈沖時間原始值為2 s,PLC 的跳線選擇通道I0.2,對應的VD1為30,即需要30 步從0 升到最大轉速(見1.2.2 節),其接收的脈沖指令時間應為1 s。此時每點擊一次轉速升/降指令,轉速調整360 r/min左右,從0 升到最大轉速需15 步,正好為30 步的一半,表明2 s 的脈沖時間超出了PLC 的正常接收脈沖時間1 s,導致點擊一次手動調速指令卻進行了兩次調速。表2為調整脈沖指令時間前后的數據對比。

表2 調整脈沖時間前后對比Tab. 2 The data comparison before and after pulse modify

在將指令脈沖時間改為1 s 后,每點擊一次轉速升/降指令,轉速調整180 r/min 左右,從0 升到最大轉速需30 步。根據以往項目經驗,360 r/min 的調節精度對于給水泵來說實在過于粗略,160 ~190 r/min 的調節精度才較為適宜。

3 結束語

從表2 可明確看出,脈沖指令時間調整后,轉速和勺管位置的調節都更加精細,其結果也符合以往項目的經驗數據。試驗證實了本文理論分析的正確性,此改進解決了手動模式下轉速調節幅度過大的問題。

[1] 蘇林森. 900 MW 壓水堆核電站系統與設備(下冊)[M]. 北京:原子能出版社,2004:416 -424.

[2] 葛兢業,張清華.給水泵調速系統故障分析及處理[J]. 熱力發電,2004,33(1):45 -47.

[3] 譚紅軍.電動給水泵調速方式研究[J].吉林電力,2008,36(5):15 -22.