基于氯離子時變擴散鋼筋混凝土銹脹裂縫時變可靠度研究

樊玲等

摘要:基于氯離子Fick擴散定理和法拉第定律,通過研發的四電極傳感器體系獲得含氯離子混凝土模擬液中腐蝕電流密度規律以及混凝土中氯離子時變擴散系數,建立氯離子時變擴散鋼筋腐蝕速率模型;在此基礎上基于彈性斷裂力學和坑蝕模型,建立坑蝕銹脹裂縫時變可靠度模型,采用Monte Carlo方法求得鋼筋混凝土銹脹裂縫時變可靠度.研究表明,基于研發的MnO2參比電極四電極傳感器體系平均腐蝕電流密度隨氯離子濃度增加而線性增加,隨時間增加趨于恒定.采用考慮氯離子時變擴散鋼筋腐蝕電流在服役期間鋼筋腐蝕電流密度減小.坑蝕銹脹裂縫開始時間在第10~15年;隨保護層厚度和鋼筋直徑增加以及表面氯離子濃度減小,鋼筋混凝土坑蝕裂縫寬度減小.研究結果對氯離子誘發的鋼筋混凝土坑蝕腐蝕裂可靠度預測具有重要的參考價值.

關鍵詞:四電極傳感器體系;腐蝕電流密度;裂縫;Monte Carlo;時變可靠度

中圖分類號:TU375 文獻標識碼:A

氯離子入侵引起的鋼筋混凝土銹脹裂縫時變可靠度分析是鋼筋混凝土耐久性研究的一個重要內容.鋼筋腐蝕速率是鋼筋混凝土銹脹裂縫時變可靠度分析的重要因素1-2.鋼筋腐蝕速率模型數量眾多,一般可分為經驗型、反應型和極化型3.鋼筋腐蝕速率經驗模型需綜合考慮腐蝕時間、混凝土中溫濕度、氧氣濃度和氯離子濃度及混凝土電阻等因素的影響4.鋼筋腐蝕速率Liu經驗模型考慮了除氧氣濃度外的以上各因素的影響5;MORINAG S經驗模型分析了除混凝土電阻外以上各因素的影響6;Duracrete模型還考慮了坑蝕腐蝕產生的宏電流作用7.但鋼筋腐蝕速率經驗模型缺乏電化學理論基礎,沒有考慮鋼筋腐蝕類型不同,用于氯離子入侵引起的鋼筋混凝土銹脹裂縫分析有一定缺陷8.鋼筋腐蝕速率Walton反應模型僅考慮了氧氣擴散速率的影響9,因此,也不適合于氯離子入侵引起的鋼筋混凝土銹脹裂縫分析.根據鋼筋腐蝕極化理論,氧氣濃差極化和電化學極化導致鋼筋均勻腐蝕,電阻率極化導致鋼筋坑蝕腐蝕10-11.鋼筋腐蝕速率極化模型可考慮氧氣濃差極化、電化學極化和電阻率極化三者共同作用,已有扎實的理論基礎.在以上3種腐蝕速率模型中,極化模型最適合于鋼筋混凝土銹脹裂縫分析.鋼筋腐蝕速率Isgor極化模型考慮了氧氣濃差極化和電化學極化共同作用12.MARUYA T和MIYAZATO S極化模型13-14考慮了電阻率極化的影響.試驗表明氯離子加速鋼筋腐蝕,然后形成坑蝕后鋼筋腐蝕趨于恒定15-17,坑蝕深度是均勻腐蝕深度的4~8倍.混凝土中氯離子擴散受干濕循環等多重因素影響19.目前尚沒有報道考慮氯離子擴散引起氯離子濃度變化條件下的鋼筋腐蝕速率極化模型及其相應的鋼筋混凝土銹脹裂縫分析研究.因此有必要對此進行研究. 為此本文基于作者研發的MnO2參比電極20,制作四電極體系傳感器,在含氯離子混凝土模擬液中,采用恒電流線性極化法測量鋼筋腐蝕電流密度規律,運用氯離子傳感器測量混凝土中氯離子時變擴散系數,建立考慮氯離子時變擴散鋼筋腐蝕速率極化模型.在此基礎上采用彈性斷裂力學、鋼筋混凝土坑蝕腐蝕模型,建立考慮氯離子時變擴散鋼筋混凝土坑蝕銹脹裂縫可靠度模型,并采用Monte Carlo方法預測服役期內鋼筋混凝土銹脹裂縫寬度以及保護層厚度、氯離子時變濃度和鋼筋直徑對混凝土銹脹裂縫寬度的影響.

1考慮氯離子時變擴散鋼筋腐蝕速率極化

模型

2氯離子時變擴散鋼筋腐蝕速率試驗研究

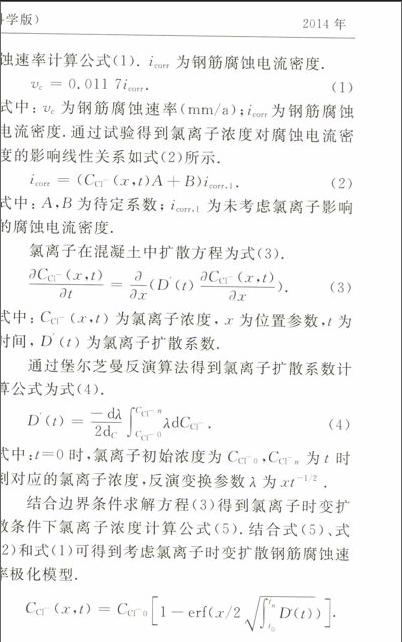

制作由MnO2參比電極、氯離子電極、鋼筋電極及鉑電極組成的四電極傳感器體系.采用線性極化法測量不同氯離子濃度的混凝土模擬液中鋼筋腐蝕電流密度,獲得考慮氯離子濃度的鋼筋腐蝕速率公式,同時獲得氯離子實際濃度與氯離子電極電位的率定關系.運用氯離子傳感器實測數據分析獲得的氯離子時變擴散系數,得到混凝土中氯離子時變擴散鋼筋腐蝕速率極化模型.

2.1四電極傳感器體系

四電極傳感器體系結構見圖1,其實物照片見圖2.MnO2參比電極和氯離子電極結構見文獻21.參比電極具有良好的穩定性和重現性,受氯離子和溫度影響很小22.鋼筋電極為一直徑0.6 cm,長2.0 cm打磨清洗干凈的HPB300鋼筋.該鋼筋一端焊接銅導線,另一端裸露與測試環境接觸,除裸露端外其余部分用環氧樹脂包裹密封.

2.2混凝土模擬液鋼筋腐蝕試驗

采用長6.0 cm、直徑0.6 cm HPB300鋼筋作為試驗鋼筋,共4組,每組30根.配置0.6 molL KOH,0.2 molL NaOH及飽和CaOH2的混合溶液該混合溶液為模擬混凝土溶液,以下簡稱為混凝土模擬液,在該混合溶液中加入定量NaCl配置成氯離子濃度分別為0.02,0.06,0.10和0.20 molL的混凝土模擬液.首先將所有試驗鋼筋放入不含氯離子的混凝土模擬液中浸泡10 d形成鋼筋鈍化膜.然后將4組試驗鋼筋分別放入4種不同氯離子濃度的混凝土模擬液中進行銹蝕.每2 d測試一次腐蝕電流密度,采用失重法定期測量腐蝕鋼筋腐蝕速率.為減小鋼筋腐蝕過程中氧氣擴散的影響,試驗過程中采用微型氣體泵向混凝土模擬液中持續泵入空氣,保持混凝土模擬液中氧氣濃度平衡.

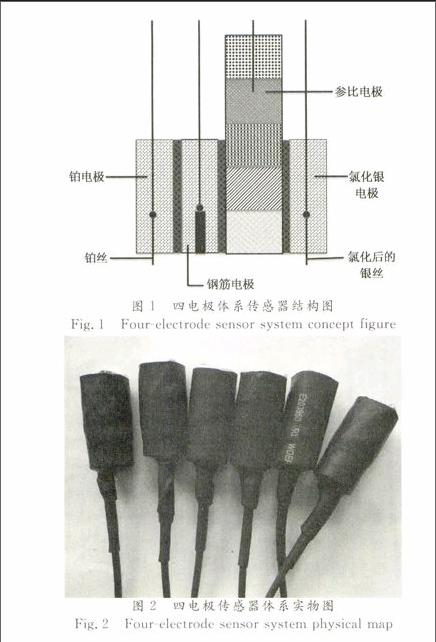

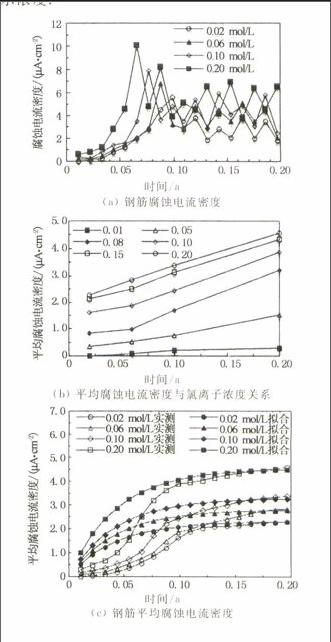

圖3a和圖3c分別表明鋼筋腐蝕電流密度和鋼筋平均腐蝕電流密度隨時間增加而增大且趨于恒定.圖3b表明平均腐蝕電流密度隨氯離子濃度線性增加.運用matlab擬合得到考慮氯離子濃度變化鋼筋平均腐蝕速率公式6.圖3c表明由公式6擬合得到鋼筋腐蝕速率與實測鋼筋腐蝕速率吻合較好.其不足之處在于腐蝕前期兩者相差較大,實測腐蝕速率變化經歷了逐漸增大、增大至恒定數值然后逐漸減小的過程.

6

式6中時間單位為年,氯離子濃度單位為molL.

圖3e表明,由鋼筋平均腐蝕電流密度得到的電化學法鋼筋腐蝕速率與失重法得到的鋼筋腐蝕速率吻合得較好,說明本文提出的考慮氯離子濃度影響的鋼筋腐蝕速率極化模型比較合理,具有一定的應用價值.

氯離子電極電位MnO2參比電極與AgAgCl工作電極電位差測試結果見圖3d.由圖3d可知:氯離子電極電位受氯離子濃度變化0~0.2 molL影響顯著.運用matlab得到電極電位擬合式7,其相關性系數為0.997 0,氯離子電極電位響應系數為-0.069 2.

V=-0.069 2 lgCCl-+0.117 9. 7

式中:V為電極電位,CCl-為混凝土模擬液中氯離子摩爾濃度.

時間aa 鋼筋腐蝕電流密度

時間ab 平均腐蝕電流密度與氯離子濃度關系

時間ac 鋼筋平均腐蝕電流密度

lgCCl- d氯離子電極電位與氯離子濃度關系

時間ae 鋼筋腐蝕速率對比分析

2.3混凝土中氯離子時變擴散試驗

將制作的埋入式氯離子傳感器埋入混凝土試塊中見圖4a.測量混凝土中氯離子傳感器電極電位,由式7得到混凝土中氯離子濃度變化,進而由式4得到混凝土中氯離子時變擴散系數見圖4b~圖4d.采用冪函數對實測氯離子時變擴散系數進行擬合,見式8.將式7代入式3中得到考慮氯離子時變擴散濃度的計算公式式9.式9中時間t大于0.3,當時間t小于0.3時,取恒定值.

假定混凝土模擬液中氯離子濃度CCl-0為1 molL0.035 5 gcm3,保護層厚度為2.0 cm,t0初始時間取為0.30年, 氯離子時不變擴散系數為2.017 mmyear.將以上參數代入式10得到考慮氯離子時變擴散鋼筋腐蝕速率見圖5.由圖5可知,與采用等效氯離子擴散時不變系數相比,在50年期間內采用時變擴散系數得到鋼筋腐蝕速率要小.

3氯離子入侵鋼筋混凝土銹脹裂縫時

變可靠度分析

3.1氯離子入侵鋼筋坑蝕混凝土裂縫時變模型

考慮氯離子入侵鋼筋混凝土后鋼筋腐蝕主要為坑蝕腐蝕,假定坑蝕后銹蝕產物均勻分布在鋼筋周圍界面中,將其簡化為彈性斷裂力學厚壁筒模型,見圖6.圖6中pt為腐蝕坑最大深度,mm;apit 為腐蝕坑寬度,mm,d0為鋼筋與混凝土界面厚度,μm,d為鋼筋直徑,mm,c為保護層厚度,mm.Gonzalez通過試驗得到鋼筋腐蝕坑最大坑深為其平均坑深的KR倍18,鋼筋蝕坑最大深度Pt為式11,由圖6b可知腐蝕坑寬度為式12.

3.2氯離子入侵鋼筋混凝土銹脹裂縫時變可靠度實例分析

采用Monte Carlo方法分析鋼筋混凝土銹脹裂縫產生和發展過程.其中臨界裂縫寬度,保護層厚度,鋼筋銹蝕產物密度,氯離子濃度,鋼筋腐蝕電流,混凝土抗拉強度,混凝土有效彈性模量,混凝土開裂強度折減系數均為隨機變量,服從正態分析.參考文獻23中參數取值見表1,其他參數為常數.計算結果見圖7,圖7表明:隨隨機變量取值數量N的增加,Monte Carlo方法模擬結果連續性越好.本文中隨機變量數量取值為500.保護層厚度、表面氯離子濃度和鋼筋直徑對鋼筋混凝土銹脹裂縫寬度影響見圖8.圖8表明,除保護層厚度和鋼筋直徑外,氯離子濃度對鋼筋混凝土銹脹裂縫具有一定的影響.氯離子入侵鋼筋混凝土銹脹裂縫開始時間在第10~15年;隨保護層厚度和鋼筋直徑增加以及表面氯離子濃度減小,鋼筋混凝土銹脹裂縫寬度減小.因此工程實踐中減小混凝土構件表面氯離子濃度有利于減小氯離子入侵鋼筋混凝土銹脹裂縫的寬度.

4結論

采用研發的四電極體系傳感器獲得考慮氯離子時變擴散鋼筋腐蝕速率極化模型,并與實測結果進行對比.在此基礎上,建立鋼筋混凝土銹脹裂縫時變可靠度模型,采用Monte Carlo法進行分析.

1試驗表明,考慮氯離子時變擴散鋼筋腐蝕速率隨時間增加而趨于恒定,隨氯離子濃度增加而近似線性增加.

2提出的氯離子時變擴散鋼筋腐蝕速率極化模型分析結果與實測結果吻合較好,表明該模型合理.該模型表明混凝土中氯離子時變擴散鋼筋腐蝕速率比氯離子時不變鋼筋腐蝕速率小.

3本文基于氯離子時變擴散鋼筋腐蝕速率模型,建立的氯離子入侵鋼筋混凝土銹脹裂縫分析模型考慮了氯離子入侵引起的鋼筋坑蝕影響,具有一定的創新性.

4 Monte Carlo分析表明保護層厚度、鋼筋直徑對銹脹裂縫具有較大的影響,同時表面氯離子濃度對其也有一定的影響.隨著保護層厚度和鋼筋直徑的增加以及表面氯離子濃度的減小,鋼筋混凝土銹脹裂縫寬度減小.

參考文獻

1趙羽習,金偉良.鋼筋銹蝕導致混凝土構件保護層脹裂的全過程分析J.水利學報,2005,368 :939-945.

ZHAO Yuxi, JIN Weiliang. Analysis on the cracking of concrete cover due to rebar corrosion J.Journal of Hydraulic Engineering ,2005,368 :939-945.In Chinese

2VU K, STEWART M G, MULLARD J. Corrosioninduced cracking: experimental data and predictive modelsJ. ACI Structural Journal, 2005, 1025:719-726.

3施錦杰,孫偉. 混凝土中鋼筋腐蝕速率模型研究進展J.硅酸鹽學報, 2012,404: 620-630.

SHI Jinjie, SUN Wei. Models for corrosion rate of steel in concretea short reviewJ. Journal of The Chinese Ceramic Society, 2012, 404: 620-630.In Chinese

4MEHTA P K. Durability of concretefifty years of progress?J. ACI Special Publication, 1991, 126:1-32.

5LIU T, WEYERS R W. Modeling the dynamic corrosion process in chloride contaminated concrete structures J. Cement and Concrete Research, 1998, 283:365-379.

6MORINAGA S. Prediction of service life of reinforced concrete buildings based on the corrosion rate of reinforcing steel CDurability of Building Materials and Components. Proceedings of the Fifth International Conference,1990:5-13.

7PHIL B. Probabilistic performance based durability design of concrete structures CProc Int Sem Management of Concrete Structures for Longterm Serviceability. University of Sheffield, 1997: 32-44.

8王永東. 氯鹽侵蝕引起的鋼筋銹蝕對地下結構耐久性影響的研究D.上海:同濟大學土木工程學院, 2008:57-60.

WANG Yongdong. Study on rebar corrosion induced by chloride to durability of underground structureD.Shanghai:College of Civil Engineering,Tongji University,2008:57-60.In Chinese

9BERTOLINI L, ELSENER B, PEDEFERRI P, et al.Corrosion of steel in concrete: prevention, diagnosis, repairM. Germany: John Wiley & Sons, 2013:71-79.

10李富民, 袁迎曙, 耿歐, 等. 混凝土中鋼筋腐蝕速率的理論模型J. 華南理工大學學報: 自然科學版,2009, 378: 83-88.

LI Fumin, YUAN Yingshu, GENG Ou, et al. Theoretical models of corrosion rate of steel bars embedded in concreteJ. Journal of South China University of Technology:Natural Science, 2009, 378: 83-88.In Chinese

11張立明,余紅發. 干濕循環次數對氯離子擴散系數的影響J. 湖南大學學報:自然科學版,2014,413:26-30.

ZHANG Liming, YU Hongfa. Influence of drywet cycles on chloride diffusion coefficientJ. Journal of Hunan University:Natural Sciences,2014,413:26-30.In Chinese

12ISGOR O B, RAZAQPUR A G. Modelling steel corrosion in concrete structuresJ. Materials and Structures, 2006, 393: 291-302.

13MARUYA T, TAKEDA H, HORIGUCHI K, et al. Simulation of steel corrosion in concrete based on the model of macrocell corrosion circuitJ. Journal of Advanced Concrete Technology, 2007, 53: 343-362.

14MIYAZATO S, HASEGAWA Y. Proposal of corrosion rate analytical model of reinforced concrete with crackCModelling of Corroding Concrete Structures. Netherlands:Springer,2011:39-64.

15DONG Z H, SHI W, GUO X P. Initiation and repassivation of pitting corrosion of carbon steel in carbonated concrete pore solutionJ. Corrosion Science, 2011, 534: 1322-1330.

16FANG Zhang, PAN Jinshan, LIN Changjian. Localized corrosion behaviour of reinforcement steel in simulated concrete pore solutionJ.Corrosion Science ,2009,519: 2130-2138.

17ANGST U, ELSENER B, LARSEN C K, et al. Chloride induced reinforcement corrosion: Rate limiting step of early pitting corrosionJ. Electrochimica Acta,2011,5617: 5877-5889.

18GONZALEZ J A, ANDRADE C, ALONSO C,et al. Comparison of rates of general corrosion and maximum pitting penetration on concrete embedded steel reinforcement J. Cement and Concrete Research,1995,252: 257-264.

19姬永生,申建立,王磊,等. 混凝土中鋼筋銹蝕過程非氧擴散控制的試驗研究J. 湖南大學學報:自然科學版,2012,393:11-16.

JI Yongsheng,SHEN Jianli,WANG Lei, et al.Experimental study of the process control of reinforcement corrosion in concreteJ. Journal of Hunan University:Natural Sciences,2012,393:11-16.In Chinese

20衛軍,樊玲,董榮珍.一種參比傳感器:中國, CN102175734AP.20110907.

WEI Jun,FAN Ling,DONG Rongzhen. A reference sensor:China,CN102175734P.2011-09-07.In Chinese

21衛軍,劉棟,樊玲,等. 一種應用于混凝土內部長期監測鋼筋腐蝕狀況的傳感器裝置:中國,CN102721642AP.20121010.

WEI Jun,LIU Dong,FAN Ling,et al. A kind of longterm monitoring steel corrosion sensor device used in the inside concrete:China,CN102721642AP.20121010.In Chinese

22樊玲,衛軍,彭述權,等.堿性電解質溶液對埋入式MnO2參比電極性能試驗J.武漢理工大學學報,2013,3512:130-134.

FAN Ling, WEI Jun, PENG Shuquan,et al. Effect of alkaline electrolyte on performance of embedded MnO2 reference electrodeJ.Journal of Wuhan University of Technology, 2013, 3512: 130-134.In Chinese

23LI Chunqing, MELCHERS R E. Timedependent reliability analysis of corrosioninduced concrete crackingJ. ACI Structural Journal, 2005, 1024:543-549.