某型飛機主起落架扭力臂裂紋失效分析

段新星,敖文偉,張 海,熊 懿,王 斌

(中航工業洪都,江西 南昌330024)

0 引 言

在飛機定檢過程中,發現飛機起落架下扭力臂大雙耳根部出現疑似裂紋,經磁粉探傷后,發現根部R處有一長約6mm的裂紋(圖1)。經過進一步的核查,該部位的鍛造條件遵照了相應去應力回火工藝技術條件要求,且采用表面處理來進行防護。

根據裂紋情況的描述,結合多架飛機的普查結果,對下扭力臂進行了強度復核、應力分析,并根據下扭力臂的裝配關系和安裝要求,分析了雙耳根部的受力情況,確定了引起轉角R處裂紋的原因,并提出相應的處理措施,可為分析、解決類似問題提供參考。

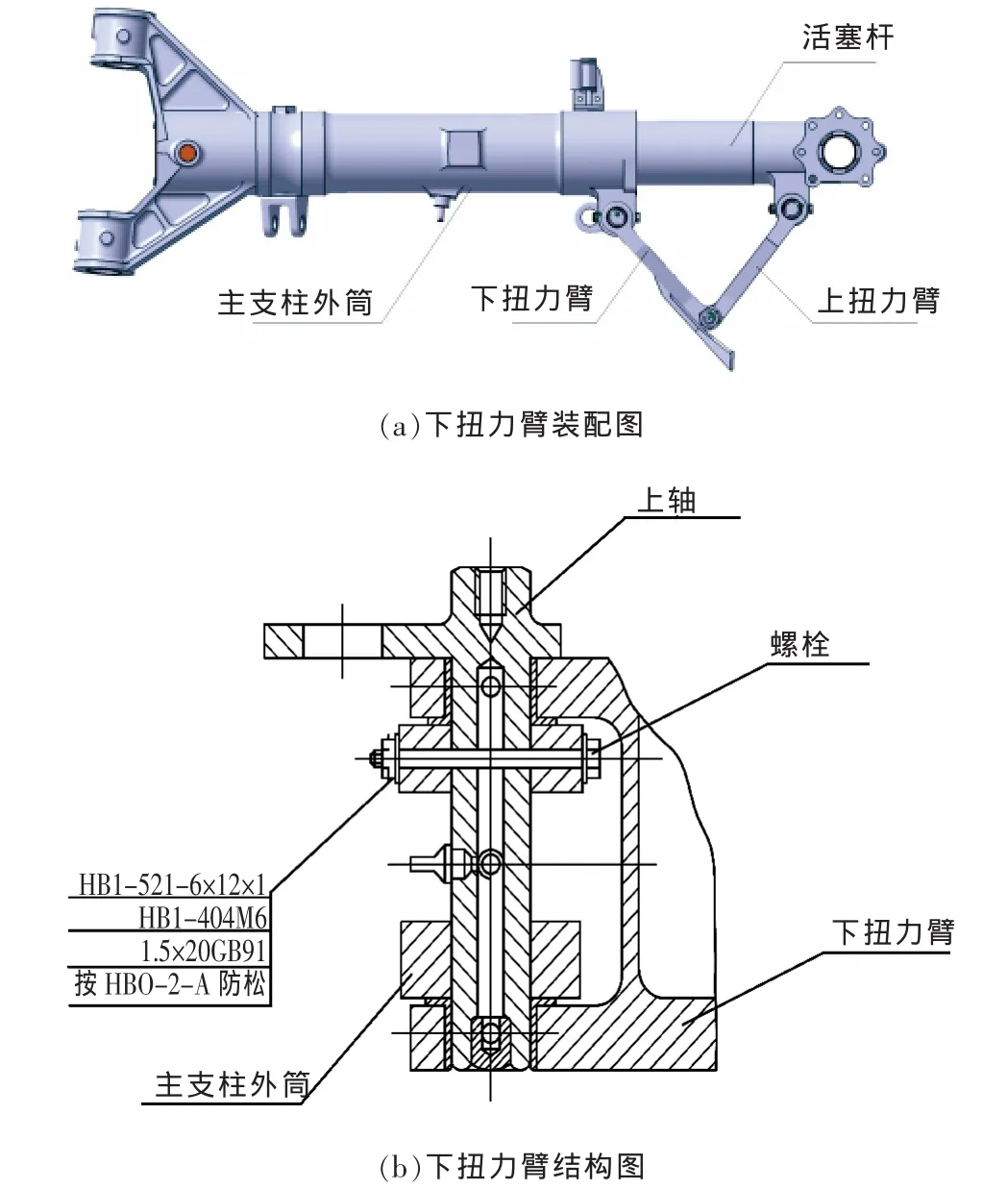

1 腐蝕部位簡介

圖1 下扭力臂腐蝕實例

此主起落架下扭力臂通過上軸與主支柱外筒相連接,上扭力臂通過上軸與主起緩沖支柱活塞桿相連接,上下扭力臂之間通過螺栓連接,其安裝結構如圖2所示。上下扭力臂連接處防松方式為按防松標準進行設計。上軸與主支柱外筒通過螺栓連接并固定,下扭力臂能夠圍繞上軸轉動。飛機著陸時,主起落架緩沖支柱被壓縮,上下扭力臂分別繞各自轉軸轉動,同時上下扭力臂夾角變小,由于飛機著陸時輪胎可能會受到側向的摩擦力,產生轉動力矩,從而使上下扭力臂承受側向的扭矩。扭力臂的作用就是將活塞桿上的轉動力矩傳遞給主支柱外筒,保證起落架活塞桿與主支柱外筒之間不發生偏轉。同時,下扭力臂與上軸的裝配關系為間隙配合,上扭力臂與下軸的裝配關系同樣為間隙配合;上下扭力臂轉軸的同軸度通過行位公差控制;上下扭力臂連接配合處軸向間隙通過修銼襯套來補償;上軸與主支柱外筒處連接的螺栓孔以及下軸與活塞桿連接處的螺栓孔均為零件裝配后一起鉸孔,理論上保證了上下扭力臂裝配后不存在裝配應力。通過運動分析也證實了緩沖支柱在壓縮的過程中,上下扭力臂不會與其它零件發生干涉。下扭力臂大雙耳根部為圓角平滑過度,不存在應力集中的情況。因此,從結構上排除了下扭力臂出現裂紋的可能。

圖2 下扭力臂結構示意圖

2 強度校核

針對出現裂紋的部位進行強度校核可知,該部件的材料為30CrMnSiNi2A,其強度極限σb=1665MPa。

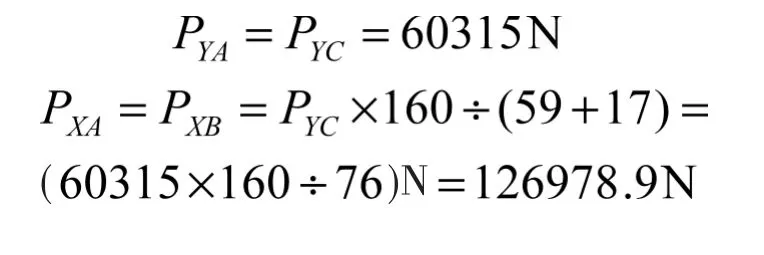

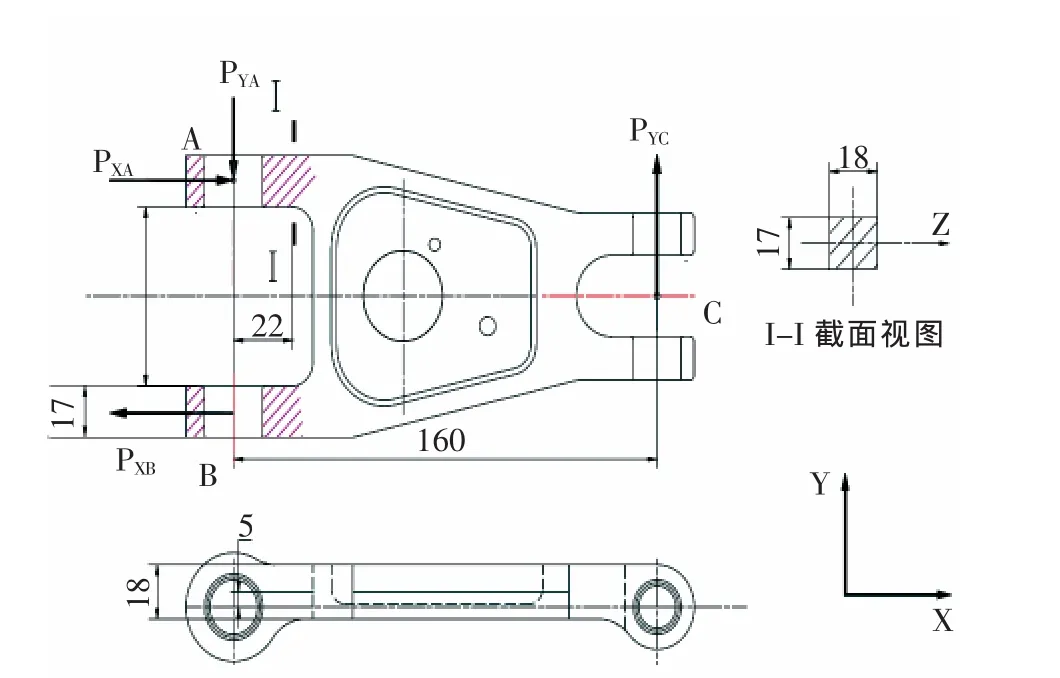

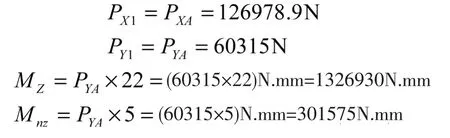

受力分析見圖3所示,其中:PYC=60315N,PYC對扭力臂產生的力由耳片A處的PYA平衡,力矩由耳片A、B處的支反力PXA、PXB共同平衡。根據力和力矩平衡,有:

圖3 下扭力臂結構圖及受力分析示意圖

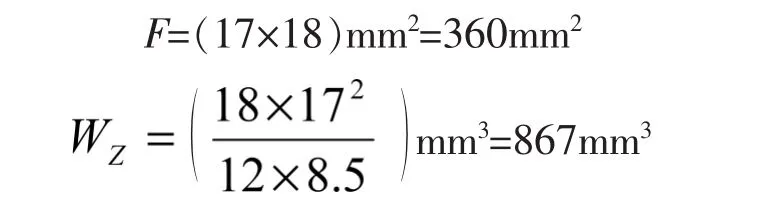

Ⅰ-Ⅰ截面的面積和抗彎截面系數為:

將A點載荷平移至Ⅰ-Ⅰ截面的形心處,形心處的載荷為:

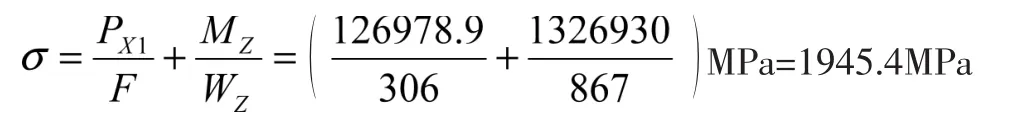

Ⅰ-Ⅰ截面最大正應力為:

由上述計算可知,彎曲正應力大于材料的屈服強度。同時考慮材料進入塑性狀態,根據所求出的Ⅰ-Ⅰ截面的幾何塑性系數,查《飛機設計手冊》第三冊216頁圖3-40,得Ⅰ-Ⅰ截面的物理幾何塑性系數:ksx=1.35。

用物理幾何塑性系數對彎曲正應力進行修正后的最大正應力為:

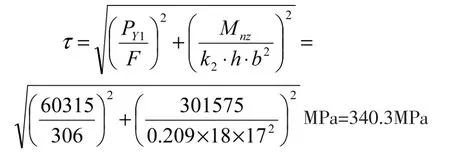

Ⅰ-Ⅰ截面受到的剪應力為:

式中k2由《飛機設計手冊》第三冊P47頁表2-4插值得來,k2=0.209。

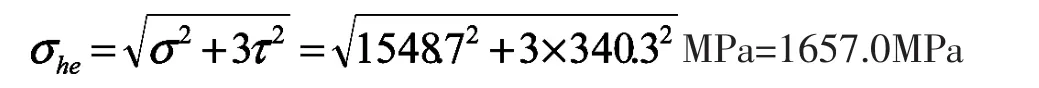

Ⅰ-Ⅰ截面受到的合應力為:

剩余強度系數:

而按《飛機設計手冊》第三冊第214頁的計算公式,Ⅰ-Ⅰ截面的幾何塑性系數為1.5,因而下扭力臂的強度設計滿足靜強度設計要求。

3 理化分析

3.1 材質分析

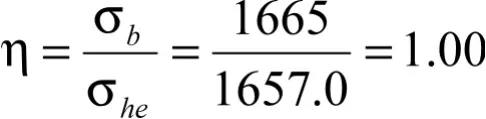

在該零件上取光譜試樣進行化學成分分析,分析結果如表1所示,化學成分符合技術要求。

表1 化學成分檢測結果

同時在零件上取硬度試樣進行布氏硬度(HBW)檢測,檢測結果為471、477,換算強度約為1620 MPa、1646 MPa(換算強度值僅供參考)。對斷口處脫碳層的硬度進行顯微硬度檢測,檢測結果為40.30HRC、39.42HRC,換算強度約為1243MPa,小于其屈服強度1665MPa,同樣符合相關設計標準。因此,裂紋產生的原因并非是材質問題。

3.2 顯微分析

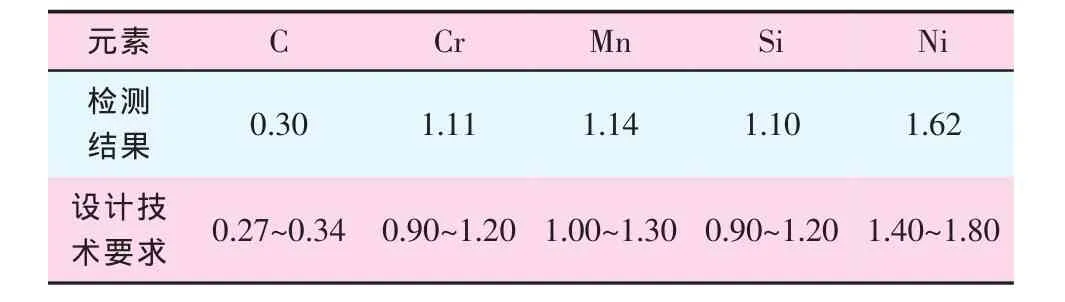

取斷口試樣進行超聲洗滌干燥后放入掃描電鏡下觀察可知,斷口低倍形貌(圖4a)顯示斷口表面較平坦,“裂紋”深度約為0.87mm,“裂紋”沿長度約為3.2mm;高倍形貌(圖4b)表明,整個斷口表面被腐蝕產物覆蓋,“裂紋”尾部斷口表面的腐蝕產物呈網狀開裂;遠離斷口處人為打開斷口表面(圖4c)為韌窩特征。斷口并未發現有明顯的材質缺陷和組織缺陷。

在斷口裂紋附近對斷口腐蝕產物進行能譜分析可知,全斷口并未發現Cl元素信號,O信號的強度則隨著裂紋擴展的方向(區域1區域2區域3)不斷減弱,這說明裂紋源區出現了較明顯的氧化腐蝕現象。

圖4 斷口顯微觀察

3.3 金相分析

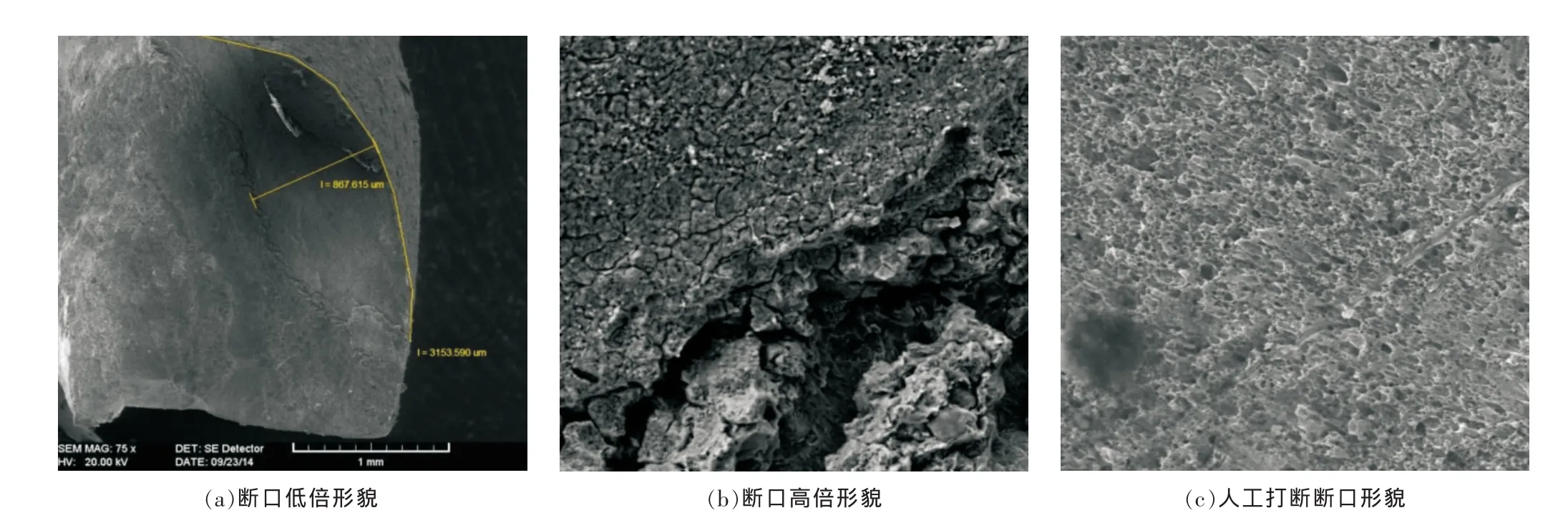

在斷口處取金相試樣,金相組織如圖5所示,心部金相組織為回火索氏體(圖5a),斷口處(“裂紋”側面)有脫碳現象(圖5b)。

4 失效原因分析

從結構分析來看,下扭力臂大雙耳根部為圓角平滑過度,不存在應力集中的情況。并且上下扭力臂運動分析也證實了緩沖支柱在壓縮的過程中上下扭力臂不會與其它零件發生干涉。同時上下扭力臂連接處襯套允許銼修,也使得上下扭力臂不存在裝配應力存在。因此,從結構分析來看,不存在由于下扭力臂與其它零件干涉或者裝配應力集中等原因導致下扭力臂出現裂紋。從強度分析來看,下扭力臂滿足靜強度設計要求,且其服役載荷集中在裂紋處。

從理化試驗分析結果來看,該零件的”裂紋”形成于熱處理(淬火)之前。該零件的化學成分檢測結果符合技術要求。心部的金相組織和硬度檢測結果無異常,均符合要求。斷口表面有較嚴重的氧化腐蝕形貌,并且斷口處(“裂紋”側面)有明顯的脫碳現象,該處的硬度值也明顯低于心部硬度,說明”裂紋”產生于熱處理之前。綜合零件的生產過程,熱處理之前形成的”裂紋”應為鍛造”裂紋”。整個原始斷口特征一致,無明顯差異,說明在使用過程中 “裂紋”未擴展。

圖5 斷口金相觀察

綜上分析,該裂紋應為零件鍛造時出現的缺陷。由于零件外表面涂有H04-2漆,該缺陷一開始并未被發現。隨著飛機飛行時間的增長和服役載荷的集中,該裂縫才被發現。

5 結 語

此次下扭力臂出現裂紋,從結構和強度上來看,均無設計問題。主要是由于在零件制造的過程中,材料本身出現的缺陷所造成,因發現及時,該裂紋并未擴展。否則,飛機經過多次起降后,在該下扭力臂裂紋處容易形成應力集中,最終可能導致下扭力臂發生疲勞斷裂,從而影響飛行安全。

[1]張崢.失效分析思路[J].理化檢驗.物理分冊, 2005,(3).

[2]王寶忠.飛機設計手冊第三冊[M].航空工業出版社,2000.

[3]徐桂蘭.鍛件開裂原因的分析與研究[J].鍛壓技術,2004,(1).

[4]侯彩云,宗鐸,王秀玲,李勝杰.滑塊鍛造裂紋分析[J].中國兵器科學研究院寧波分院;2012.

[5]李為國.三種零件開裂原因分析[J].兵器材料科學與工程,1991,(8).