云南某鐵礦無底柱崩落法懸頂產生原因及治理措施

趙運濤

(1.中鋼集團馬鞍山礦山研究院有限公司,安徽馬鞍山243000;2.金屬礦山安全與健康國家重點實驗室,安徽馬鞍山243000;3.華唯金屬礦產資源高效循環利用國家工程研究中心有限公司,安徽馬鞍山243000)

云南某鐵礦位于騰沖縣正北方向,平距57 km處,礦區面積0.3534 km2。礦體頂板為白云大理巖、角巖及透輝石粒硅鎂石矽卡巖,底板主要為透輝石矽卡巖。

礦山采用地下開采,平硐開拓,礦山設計采礦生產能力30萬t/a,目前已開采至1 800 m水平。采礦方法主要使用無底柱分段崩落法,階段高度54 m,共設置1 800~1 821 m,1821~1 839 m,1 839~1 854 m 3個分段水平,采用YGZ-90鉆機鉆鑿中深孔,炮孔直徑60~65 mm,采場進路間距15 m,礦石回采率60%左右,貧化率18%左右。

礦山由于巖石結構較差、開采技術條件受限、前期開拓工程布置不合理等原因,再加上企業在管理上存在一些不科學的地方,礦山在采礦過程中造成回采進路懸頂事故頻繁發生,個別回采進路甚至從回采開始到結束一直都有懸頂發生,懸頂的存在一方面導致大量礦石不能采出,造成資源損失浪費,進路礦石損失率高達30%~50%,另一方面也給礦山的后續生產帶來較大安全隱患。

1 懸頂產生的主要原因

通過現場調研及分析,認為除礦區礦體自身穩固性較差,特別是上下盤礦巖接觸帶附近存在嚴重的破碎帶等因素外,造成礦山頻繁出現懸頂的原因還有技術及管理問題。

1.1 鉆孔深度和角度不符合設計要求

對已鑿完鉆孔進行了隨機抽查,分別檢驗深度和角度。

鉆孔深度抽查結果見表1。根據對中深孔驗收標準:中深孔深度上下偏差在+50 cm左右,合格率為67%,特別是邊孔及中心孔的深度合格率更低。造成個別鉆孔深度不夠的主要原因:①操作者質量意識談薄,計件工資未和深孔質量掛鉤;②深孔巖工勞動強度大,工作馬虎;③深孔驗收沒有嚴格執行驗收標準和相應的補孔制度。

表1 鉆孔孔深測量Table1 M esurement of the depth of drilling holes

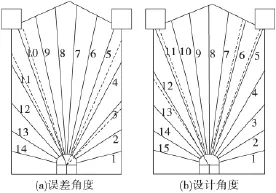

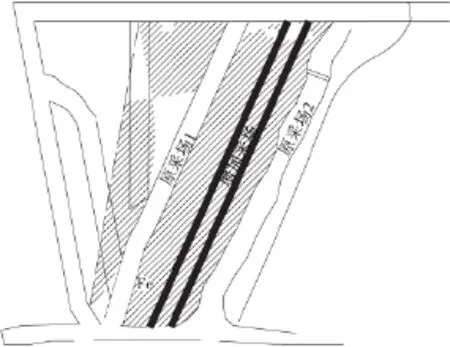

鉆孔鉆鑿的角度。調查抽取1 800 m水平穿脈深孔,第7、8排深孔角度標定的結果是(如圖1),第7排中10孔與11孔的角度相差2°。孔底距由原設計2 m變為2.2m,3孔與5孔的角度相差2.5°。第8排第5孔與6孔與原設計相差1.5°,11孔與12孔相差2.5°。深孔角度合格率:第7排為71%,第8排為74%。

造成鉆孔角度偏差的主要原因是:①深孔鑿巖工在對炮孔定位放線時隨意性大,孔口定位誤差大;②由于巷道頂板不規則,鉆孔時釬頭滑動嚴重,致使角度發生偏差;③深孔的傾角及方位,在實際鉆孔過程中,由于鉆桿的長度不斷加長,其鉆桿逐漸發生變形而產生一定的彎曲,隨著深度的加大彎曲變大,其結果是孔底距有可能變大或減小[1]。總之,由于鉆孔角度達不到設計要求,使部分孔底距加大,造成深孔排面藥量分布不均勻,從而影響爆破效果。

圖1 中深孔角度布置對比Fig.1 Comparison of the angle arrangement ofmedium-length hole

1.2 深孔內巖石發生錯位或者炮孔堵塞無法進行透孔裝藥

礦體頂板常為白云大理巖、角巖及透輝石粒硅鎂石矽卡巖。底板主要為透輝石矽卡巖。坑道內隨處可見裂隙及斷層擠壓破碎帶。

(1)前排孔爆破造成后排孔口不同程度的破壞,炮孔被破碎礦巖堵塞,另一方面原因是部分礦石不穩固,回采巷道周圍礦石受地壓及爆破影響發生變形位移,炮孔發生錯動,無法捅孔,致使裝藥達不到設計要求。

(2)對有些堵塞炮孔沒有完全處理好(或處理不了)就進行裝藥。

(3)人為地將深孔不按設計裝藥。

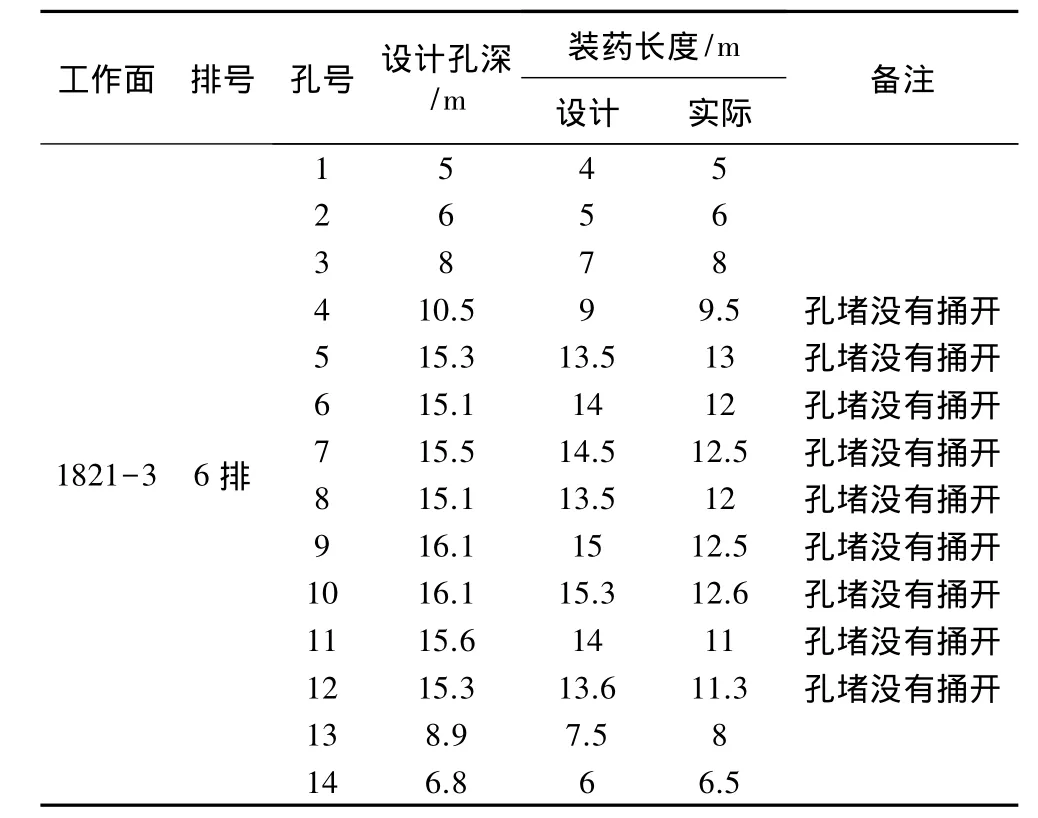

1821-3穿第5排深孔裝藥后的裝藥深度及裝藥位置情況(見表2)。根據《爆破工程》中每排扇形深孔的裝藥量公式可知,每排深孔應裝炸藥480 kg,而實際只裝了420 kg,導致深孔裝藥量不足,裝藥密度不夠[2]。從表2可以看出個別孔裝藥長度及裝藥位置沒有達到設計要求,從而導致產生懸頂。

2 懸頂處理措施

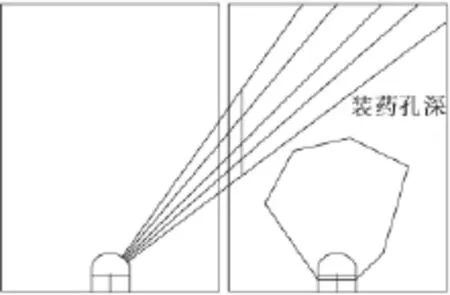

(1)從相鄰回采進路打中深孔穿到懸頂的礦石上(見圖2),或刷幫到懸頂一側打眼后爆破。

(2)懸頂上的礦石穩固,懸頂礦石厚度大,空間不高時重新補打炮孔爆破。

(3)在眉線部位打斜孔到懸頂礦石上或在進路末端打加強孔一次爆破。

(4)在懸頂兩側的礦巖或眉線位置掘小斷面上山到懸頂高度位置,用中深孔機打扇形水平孔或斜孔到懸頂礦石上爆破。

(5)在經詳細觀察,確認頂板穩定的條件下,可架設藥平臺,在懸頂殼內的空洞及縫隙處裝藥,用導爆索一段引爆即可。

表2 裝藥深度及原因Talbe 2 Reason and depth of the charge

圖2 相鄰進路補打深孔示意Fig.2 Schem atic of filling depth holes of ad jacent route

(6)如果懸頂殼較薄,裂隙較多,采用再爆破一個步距的方法處理。

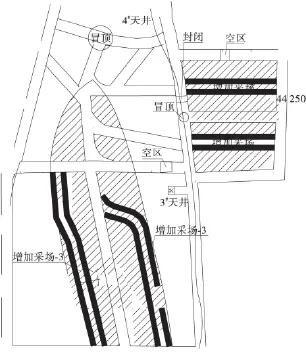

(7)在分段高度較高的1 800,1 821 m水平,在原進路間掘進一條補充進路[3-4],分別見圖3、圖4。未增加采場前(進路)回采率僅達到40%~50%,通過減小進路間距,增加采場取得了較好效果,大大提高了礦石的回采率,較好地減少了懸頂、大塊的產生。

3 結論

運用無底柱分段崩落法采礦的礦山,選取合適采場布置參數,防止分段高度和進路間距過大以及科學的生產管理措施是預防懸頂事故發生的根本所在。對已經發生懸頂現象的礦山,需要針對礦山的實際情況采取有效的處理手段。側向傾斜孔處理懸頂方法目前已成為該鐵礦處理懸頂事故的主要技術手段。該鐵礦通過改進礦山生產技術、增加管理措施以及運用新的處理懸頂方法,礦區懸頂頻率明顯減少,由原來的30%降為現在的12%(按進路條數計算),礦山的回采率由原來的50%提升至70%,經濟效益明顯提高。

圖31 800 m水平新增采場Fig.3 New stope of 1 800m level

圖41 821 m水平新增采場Fig.4 New stope of 1 821m level

[1] 張富民,等.采礦設計手冊[M].北京:建筑工業出版社,1986.

Zhang Fumin,et al.Mining Design Manual[M].Beijing:Building Industry Press,1986.

[2] 王玉杰,梁開水,等.爆破工程[M].湖北:武漢理工大學出版社,2007.

Wang Yujie,Liang Kaishui,etal.Blasting Engineering[M].Hubei: Wuhan University Press,2007.

[3] 雷 剛,譚寶會.四川某鐵礦懸頂成因分析及預防處理措施[J].化工礦業與加工,2014(7):46-49.

Lei Gang,Tan Baohui.Suspension top cause analysis and preventive measures of an iron mine in Sichuan[J].Chemical Mining and Processing,2014(7):46-49.

[4] 唐紅兵.懸頂處理技術探索[J].甘肅冶金,2011(8):31-32.

Tang Hongbing.Suspended top processing technology to explore[J].Gansu Metallurgy,2011(8):31-32.