液固分離過濾元件綜合測試系統的研發與試驗方法

尤麗霞

(上海閏銘精密技術有限公司)

0 引言

近代工業高度發達,但隨之而來的環境污染問題卻異常嚴峻。固液分離技術及其設備已經滲透到能源、環境、生物、新材料、信息等高技術領域以及新興工業領域,并已成為這些領域以及許多工業部門,包括現代化工、石油化工、制藥、輕工、食品、礦產品加工、農副產品加工、水資源開發與再生利用等工業不可或缺的技術[1]。全球水資源急劇短缺,生存環境日益惡化,人們因此對固液分離工藝也提出了更高的要求[2]。過濾元件是過濾系統的核心組成部分,從某種意義上來說對整個過濾系統的成敗起決定性的作用,因此對過濾元件的檢測顯得至關重要。

ISO 16889:1999闡述了以液壓油過濾器多次通過法評定液壓油濾芯過濾元件的性能,其中包括過濾芯壓降、納污量等參數的測定。但以水作為試驗液體來評定過濾元件的性能,不論在國內還是在國際上都尚無標準可依。掌握過濾元件各項性能參數是過濾器及其元件生產企業進行產品創新所必需的。目前國內很多過濾元件都缺乏數據支持。本文介紹了一套通水過濾元件綜合測試系統,該系統主要是應用單次通過法測試常規過濾原件的流量壓差特性、過濾效率、容塵量和極限壓差等性能參數,可為過濾元件的自主研發和選型提供定量的數據支持。

1 測試系統的設計制造

1.1 測試系統介紹

對于過濾元件的測試,常用的方法有多次通過法和單次通過法。多次通過法由標準ISO 16889:1999《液壓傳動過濾器——評定濾芯過濾性能的多次通過方法》作了詳細的規定,內容包括模擬液壓油和潤滑油的工作環境,對過濾元件進行評估測試,以及評定液壓過濾器的各項性能等。

單次通過法強調的是粉塵顆粒組分注入的一致性,更接近于大多數實際生產過濾工藝過程。單次通過法可以較容易地考察一些重要變量對過濾器性能的影響,例如過濾材料搭配、結構設計、工藝等。容塵量的測試在該測試設備上實施起來也很簡單[3]。

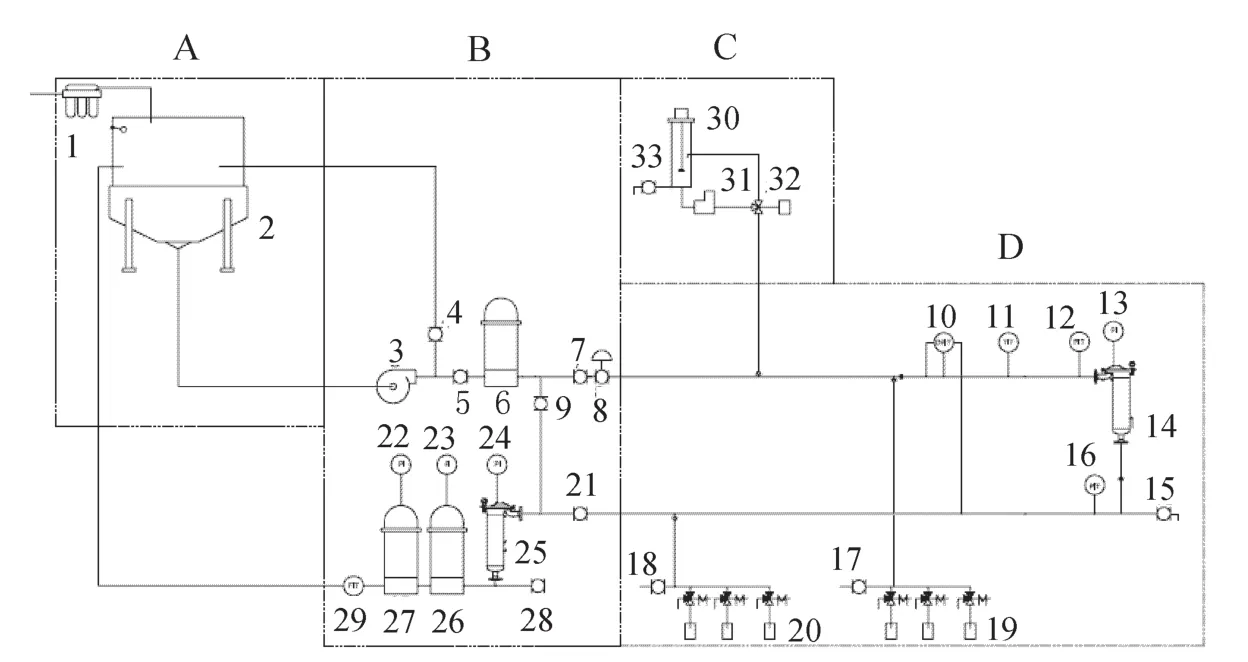

本文所述的單次通過法測試系統流程如圖1所示。

圖1 過濾元件綜合測試系統流程

1.2 供水模塊

圖1中模塊A為供水模塊,由純水制造設備和一個水量1 m3的儲水罐組成。

1.3 水處理模塊

圖1中模塊B為水處理模塊,使用變頻離心泵調節系統流量。容塵量測試時,濾后液經過多級凈化過濾,可保證儲水罐中水的潔凈度,實現單次過濾。

1.4 顆粒注入模塊

圖1中模塊C為顆粒注入模塊,測試時一般選用國際通用標準粉塵Arizona實驗粉末,粉塵在攪拌池中充分分散。高精度的計量泵以穩定的流速把分散好的粉塵注入測試系統。

1.5 測試、取樣模塊

測試過濾元件安裝于測試過濾器中,包括各種濾芯和濾袋。讀取測試過濾器前后壓力表和微壓差表,獲得過濾元件壓差值。通過分別在測試過濾器前后取液體樣品,利用微粒檢測儀檢測,計算過濾效率。

1.6 過濾元件電氣控制模塊

該系統電氣控制部分集中在控制柜中,采用西門子PLC S7-200作為主控單元,聯想計算機作為工程師站。具有友好的人機界面,可方便地顯示操作現場泵、閥門等設備的參數以及設定的采樣點壓差值、采樣次數、采樣時間等參數,也可顯示設備的實時運行狀態、運行參數、數據報表等,還可選擇測試模式、趨勢圖等,方便研發人員根據不同的過濾器及測試結果隨時調整采樣點壓差參數、監控設備運行狀態。

該系統具有五種測試模式,模式變量mode值0~4分別對應五種不同的測試模式:

手動模式 mode=0

過濾器極限測試模式 mode=1

過濾器流量與壓差測試模式 mode=2

過濾器過濾效果測試模式 mode=3

過濾器納污量測試模式 mode=4

在PLC及上位計算機的控制下,測試控制系統可自動完成以上模式的自動運行、自動采樣,并自動記錄測試參數到數據庫;操作者可啟動、停止數據記錄,可查詢歷史記錄,可選擇性地統計數據并出具測試報表。

2 試驗方法討論

2.1 流量壓差曲線

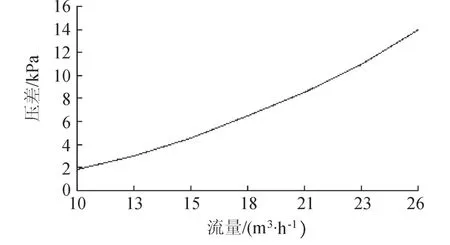

流量壓差曲線是過濾元件的主要參數之一,該曲線描述的是過濾元件潔靜壓差隨流量的變化規律。目前,在許多行業中過濾元件的使用壽命大多是通過終止壓差來判定的,所以過濾元件的初始壓差參數就顯得至關重要。本文以濾芯J為例,用該測試系統測得流量壓差曲線,如圖2所示。圖2所示的濾芯流量壓差曲線幾乎呈線性,與理論值相符,這也間接說明該測試系統的可靠性。此項參數可為過濾元件的研發和選型提供重要的數據支持。

圖2 J濾芯流量壓差曲線

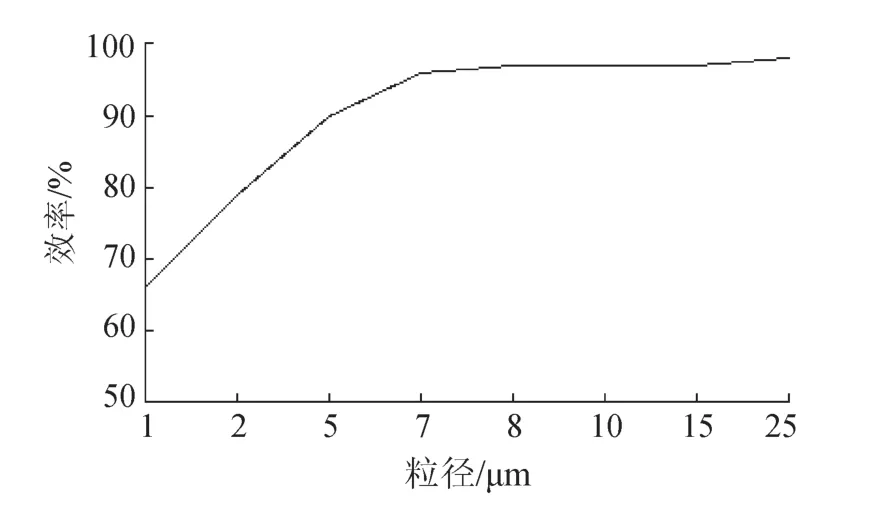

2.2 過濾效率和容塵量測試

過濾效率即過濾元件對指定粒徑顆粒的攔截效率。確定過濾效率通常需要測試過濾元件的初始效率,初始效率為過濾元件在潔凈狀態下的起始攔截效率。對于非絕對攔截的過濾元件而言,特別是實際應用為采用單次通過法的場合,初始效率值是選型的關鍵參數。HB 7669—2000航空液壓過濾器標準中用單次通過法測得初始過濾比[4]。圖3是J濾芯初始效率的測試結果。

圖3 J濾芯過濾效率

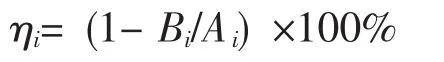

過濾效率計算公式:

式中 ηi——對特定粒徑di顆粒的過濾效率;

Ai——上游特定粒徑di顆粒的個數;

Bi——下游特定粒徑di顆粒的個數。

上下游粒子個數由實驗室微粒檢測儀測試,該儀器半年校準一次。

容塵量測試通常采用烘干稱重法。容塵量就是達到某一壓差值時,過濾元件能夠承載雜質的質量。容塵量越大,過濾元件的使用壽命就越長。過濾效率和容塵量測試通常同時進行。

2.3 極限壓差

極限壓差為過濾元件能承受的最大壓差,超過極限壓差繼續使用的話,過濾元件會出現結構上的破壞。一般建議,達到更換壓差時即應更換過濾元件,以免過濾元件在超過極限壓差時損壞而影響過濾效果。

3 結論

(1)過濾元件測試系統由四大測試模塊和電氣控制系統構成。通過計算機程序控制,能有效控制和操作各測試模塊,為測試帶來高效和便利。

(2)測試系統能測試不同過濾元件的流量壓差特性、過濾效率、容塵量和極限壓差等性能參數,為過濾器的研發和實際應用選型提供有力依據。

[1] 拉什頓,等.固液兩相過濾及分離技術 [M].第2版.朱企新譯.北京:化學工業出版社,2005.

[2] 姚公弼.固液分離的應用和發展概況 [J].過濾與分離,1994 (2) :1-4.

[3] Ken Sutherland.Filters and filtration handbook[M].2008:45-46.

[4] HB 7669—2000航空液壓過濾器單次通過試驗方法[S].