智能加載激光洛氏硬度標準裝置

石偉,陶繼增,王麗,李金穎,徐明

(中航工業北京長城計量測試技術研究所,北京100095)

0 引言

國際洛氏硬度新定義標準草案對改善洛氏硬度試驗C 標尺定義中所有參數進行了初步確定,通過完善定義和參數的準確控制,要求施加主試驗力時的速度應可調節,特別增加了試驗過程中間環節控制的參數控制描繪曲線,來減小各國間洛氏硬度最高標準測量的差異,提高量值傳遞的整體水平。據此,本文重點介紹了課題最新研究成果——智能加載激光洛氏硬度標準裝置。

1 研究背景

近年來,國際間一直致力于“在世界范圍內統一洛氏硬度標尺”的工作,并進行了多次關鍵比對,但比對結果始終存在著一定的差異。其差異主要來源于現有洛氏硬度定義的不完善和不準確,具體體現在以下兩個方面。

1)定義不完善

洛氏硬度是個試驗量,試驗過程相對復雜,且對測量結果的影響直接而重要。如加初、主試驗力的準確性,加卸試驗力速度的快慢,保荷時間的長短,壓頭幾何尺寸的控制等都是影響試驗結果評價的主要因素,且各因素之間的影響關系錯綜交互,難以獨立評價。由于現定義中沒有對試驗過程的監控要求,因此問題的發現只能依賴于結果的反應,且無法評判定位、確診癥因。

2)定義不準確

針對洛氏硬度試驗過程中的參數要求,在試驗力、時間及壓頭等幾個主要參數方面的定義都顯得較為寬泛,控制力度較弱,這造成測量結果的較大差異。因此,必須從計量學的角度,對洛氏硬度進行新的嚴格定義,并且加強試驗方法中的參數中間環節控制。通過完善定義和參數的準確控制來減小各國間洛氏硬度最高標準測量的差別,從而提高量值傳遞的整體水平,并最終形成了國際洛氏硬度新定義的標準草案,其對HRC 的參數定義如表1所示。

表1 HRC 的參數定義

表1 中帶* 的部分是與現定義有變化的地方。其中試驗力現定義為98.07 N 和1471 N,總試驗力的保持時間為4 ~6 s,讀數時間為3 ~5 s。新定義要求更為精確嚴格。其余變化的內容為新定義草案中新增的要求。可見,新定義要求施加主試驗力時速度應可調,即在壓頭接近試驗面時,速度應緩慢變更至30 μm ·s-1,用于減少速度的沖擊影響。

圖1 為試驗過程中各個時間、速度與試驗力定義的關系圖。

圖1 試驗過程參數控制曲線圖

圖1 為新定義中新增的核心內容,是對現有洛氏硬度定義的重大革新,首次體現出了硬度試驗智能加載的概念,實現了從過程控制角度對洛氏硬度進行全新的定義規范,使得定義更加準確完整有效。根據圖1不僅可以明晰各參數的具體含義,通過智能化加載實現試驗力的自動判控及加載過程的實時跟蹤反饋,為測量結果提供準確而有效的評判依據,而且通過各參數的精確控制,可大大提高測量結果的準確度。

2 設計思路

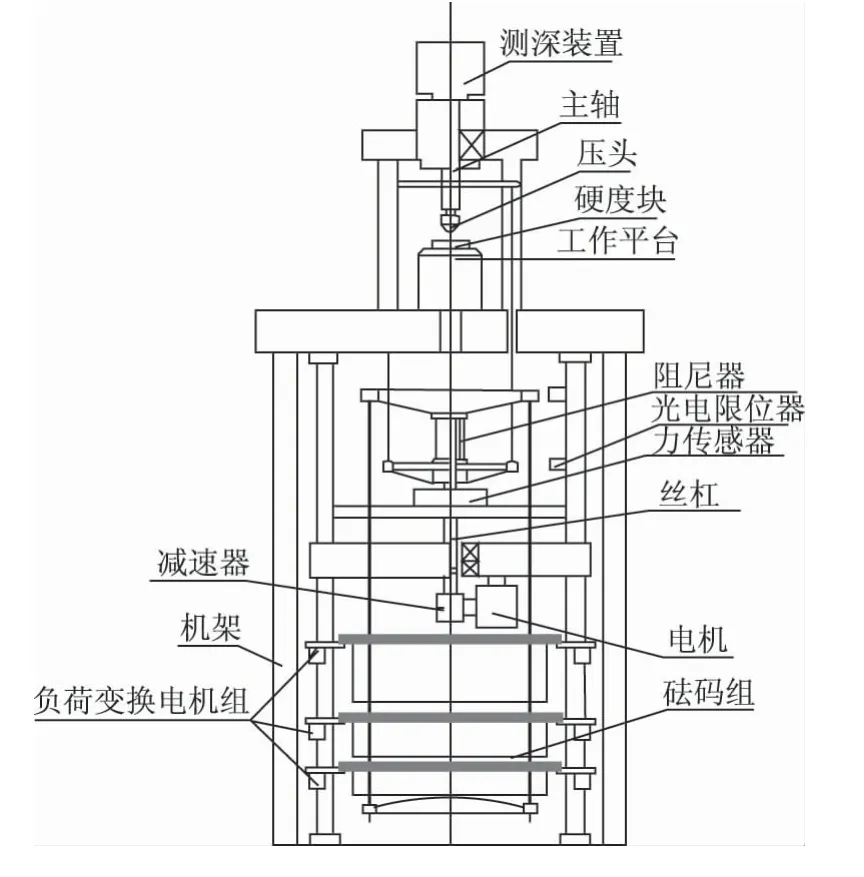

根據課題任務書的技術指標要求,結合國際洛氏硬度新定義的要求及對各參數的具體規定,設計洛氏硬度標準裝置的總體方案示意圖如圖2所示。

圖2 總體方案示意圖

本裝置設計思路主要包括兩部分內容:一是智能力加載系統采用電機帶動絲杠驅動砝碼起落的方式進行試驗力的加卸,獲得準確的試驗力值,并將整個施力過程通過高精度力傳感器進行監控并反饋,全程實現智能化控制;二是壓痕深度測量裝置由安裝在主軸上方的激光邁克爾遜外差式干涉系統跟隨主軸的位移實時測量壓痕的深度。整個裝置全部實現自動化。

3 裝置介紹

3.1 總體結構

本裝置的總體結構示意圖如圖3所示,外觀如圖4所示。其工作原理為開始工作時,電動機帶動減速機、滾珠絲杠旋轉,絲母向下作直線運動,其上的小吊掛及連接件等重量加載到主軸上,實現初負荷的加載;絲母繼續向下作直線運動,自動控制變荷電機組脫開第一級砝碼,大吊掛及其連接件、第一級砝碼等重量加載到主軸上,實現第一級加載;絲母繼續向下作直線運動,自動控制變荷電機組脫開第二級砝碼,第二級砝碼加載到主軸上,實現第二級加載。整個加載過程的加載速度通過傳感器對加載力值的反饋來實現。

圖3 總體結構示意圖

圖4 裝置外觀圖

3.2 控制系統

裝置的控制原理圖如圖5所示。

圖5 控制原理框圖

激光干涉儀實時測量洛氏硬度試驗中壓痕深度隨加載時間的位移變化量;砝碼轉角機構用于完成試驗砝碼的自動變換;狀態線用于檢測洛氏硬度試驗過程中主軸不同的位置狀態,根據其狀態判斷洛氏硬度試驗所處的進程;力傳感器用于檢測試驗過程中力值的變化,并根據傳感器的信號控制電機不同的運轉速度;伺服電機用于帶動主軸完成洛氏硬度試驗力值的加荷與卸載。

3.3 激光壓痕深度測量系統

激光壓痕深度測量系統采用雙頻外差激光干涉儀測量原理,系統方案原理如圖6所示。雙頻測長激光干涉儀將光學頭和解調系統作為一個整體,以平面鏡作為測量合作目標,直接輸出位移的數字信號給計算機,計算機采集環境溫濕度和空氣壓力,通過軟件自動對位移進行補償運算,直接顯示位移測量結果,并可給出位移的實時曲線。速度解調系統作為一個獨立的功能模塊,作為系統功能的擴充,可直接獲得速度結果輸出(模擬信號)。

圖6 雙頻外差激光干涉儀系統方案圖

4 裝置分系統性能校準

裝置完成后,為確保裝置的性能滿足國際洛氏硬度新定義的要求,首先對最為關鍵的力值加載和壓痕測量兩大系統進行性能校準,并獲得了理想的結果。

4.1 力加載曲線的校準

力值曲線的校準為在控制程序運行后,系統自動完成對應的洛氏硬度試驗,試驗結束后,系統除自動計算洛氏硬度試驗相關的指標外,還將試驗力隨時間變化的數據自動保存,圖7 例為150 kgf 試驗力隨時間變化的曲線圖,其中初負荷加載時間小于4 s,主負荷加載時間小于6.5 s,主負荷保持時間5 s,主負荷卸載時間小于5 s,滿足國際洛氏硬度新定義規定的指標要求。

圖7 150 kgf 力加載曲線

4.2 壓痕深度測量曲線的校準

深度曲線的校準為在控制程序運行后,系統自動完成對應的洛氏硬度試驗,試驗結束后,系統除自動計算洛氏硬度試驗相關的指標外,還將壓痕深度隨時間變化的數據自動保存,圖8 例為150 kgf 壓痕深度隨時間變化的曲線圖,其曲線形狀與國際洛氏硬度新定義規定的曲線一致。

圖8 150 kgf 壓痕深度曲線

4.3 校準結論

通過力加載系統及壓痕深度測量系統的校準,獲得了與新定義一致的試驗曲線,分別達到了相應的技術指標要求,為裝置整體性能試驗及指標驗證工作提供了最佳狀態。

5 裝置的指標驗證及示值比對

為了驗證研制裝置的性能指標,主要進行了試驗力檢定、壓痕深度測量裝置檢定、重復性和示值比對等幾項最為關鍵的試驗驗證工作。

5.1 試驗力的檢定

試驗力檢定采用HBM 公司生產的TopZ30A、準確度為0.02 級的標準測力儀對各級試驗力進行了檢定,表2 給出了部分檢定結果。

表2 試驗力檢定結果

由試驗力檢定結果可以看出,初試驗力誤差最大為+0.05%,總試驗力誤差最大為+0.04%,遠遠優于國際洛氏硬度新定義中試驗力±0.1%的技術指標要求。

5.2 壓痕深度測量裝置的檢定

壓痕深度測量裝置的檢定采用Galileo 公司生產的專用壓痕深度測量檢具對各位移行程進行了檢定,表3給出了部分壓痕深度測量裝置的檢定結果。

表3 壓痕深度測量裝置檢定結果 μm

由壓痕深度測量裝置檢定結果可以看出,各位置點的最大誤差為-0.20 μm,全部小于等于國際洛氏硬度新定義中規定的最大允許誤差±0.2 μm 的指標要求。

5.3 裝置重復性檢定

裝置重復性檢定采用比對洛氏硬度塊(溯源到國家基準)在小區域范圍內對裝置的示值檢定10 次,排除硬度塊均勻性帶來的影響,以考核裝置的重復性,表4給出了裝置重復性檢定結果。

由裝置重復性檢定結果可以看出,其標準偏差均小于合成標準不確定度uc=0.1 HR,重復性試驗較為理想。

表4 裝置重復性檢定結果

5.4 示值比對

裝置示值比對采用比對洛氏硬度塊(溯源到國家基準)對裝置的示值進行比對,表5 給出了部分示值比對結果。由裝置示值比對結果可看出:其比對數據與國家基準提供的標準值的差值均在±0.12HR 以內,根據國際通用比對規則,計算En 數的絕對值全部小于1,結果滿意。

表5 裝置示值比對結果

5.5 旁證試驗

本裝置與國家基準比對之后,又與最新引進并溯源到美國NIST 的美標(ASTM E18-14)硬度塊進行了比對試驗,部分比對數據如表6所示。

通過與美標硬度塊比對結果可看出:其比對數據與NIST 提供的測量值的差值均在±0.25HR 以內,根據國際通用比對規則,計算En 數的絕對值全部小于1,結果滿意。

表6 與美國硬度塊比對結果

5.6 穩定性試驗

本裝置與國內國際的最高權威機構進行比對試驗后,我們又利用國防洛氏硬度最高標準保存的長穩比對洛氏硬度塊進行了裝置的穩定性試驗。部分試驗數據見表7。

表7 穩定性試驗數據

通過穩定性試驗數據可以看出:該裝置歷時23 個月的穩定性差值都在±0.19HR 以內,結果較為理想。

6 結束語

智能加載激光洛氏硬度標準裝置的各項性能指標及技術指標表明了裝置的先進性和可靠性,其創新點主要體現在以下幾個方面:首次采用滾珠花鍵的導向結構方式進行主軸導向,實現了力值的準確、穩定加載;采用旋轉電磁鐵進行變荷機構的控制,實現了砝碼的自動、可靠變換;首次采用電機結合砝碼的方式進行力值的智能加載控制,獲得了與國際洛氏硬度新定義要求一致的力值加載控制曲線;首次采用激光外差式干涉原理進行壓痕深度的非接觸測量,實現洛氏硬度壓痕深度的高精度測量。本裝置采用最新的力值加載技術和激光壓痕測量技術實現了洛氏硬度新定義各項技術指標的最新突破,其裝置不確定度達到U=0.2HR(k=2),將國內洛氏硬度裝置的技術水平提升了一個新的高度,而且對其它硬度裝置的設計和研制具有很好的借鑒價值。

[1]ASTM E18-14 Standard Test Methods for Rockwell Hardness of Metallic Materials[S].

[2]Kim SH,Jeon EC,Kwon D.Determining Brinell Hardness From Analysis of Indentation Load-Depth Curve Without Optical Measurement[J].Transactions of the ASME,2005,127(1):154-158.

[3]Proceedings of IMEKO 2010:TC3,TC5,TC22 Conferences[C].

[4]李欣欣,肖獻強,楊志剛,等.基于模式識別的壓電精密驅動與控制系統[J].機械設計與制造,2006(5):107-109.