汽輪機調節級動葉柵結構性故障分析與診斷

朱 寶,周仁米,顧偉飛,董益華

(浙江浙能技術研究院有限公司,杭州 310003)

汽輪機調節級動葉柵結構性故障分析與診斷

朱 寶,周仁米,顧偉飛,董益華

(浙江浙能技術研究院有限公司,杭州 310003)

準確預測汽輪機通流故障能大幅提高汽輪機運行的安全性。對某600 MW汽輪機調節級動葉柵結構性故障過程中的熱力參數、軸系參數、調節級軸向推力進行了詳細的分析和計算。在此基礎上,提出了診斷調節級動葉結構性故障的方法以及應對措施,可減輕此類故障下汽輪機設備的損壞程度。

汽輪機;調節級 ;動葉柵;通流故障

0 引言

汽輪機是高速旋轉機械,通流部分由于長期運行發生連續性變化,或者由于外力的作用發生急劇的變化。前者會導致機組熱耗率上升,經濟性下降;后者會導致汽輪機結構性的損壞,嚴重影響機組的安全運行。機組控制系統如果不能及時識別并做出反應,會使汽輪機及附屬設備出現更加嚴重的二次損壞。目前汽輪機通流故障的主要診斷方法主要是熱力參數診斷法和振動診斷法[1-2]。近年來相關學者也提出了一些新的診斷方法[3-5],董曉峰[6]等人從概率分布的角度出發,優化了通流故障診斷函數和規則,提高了診斷的準確性;Karlsson[7]等人應用人工神經網絡對汽輪機通流故障進行識別和故障原因查找。

針對汽輪機調節級動葉部分結構性損壞這類故障,在對故障過程中熱力和軸系參數實測數據分析的基礎上,提出了該類故障的診斷方法和應對措施。

1 調節級動葉柵故障現象

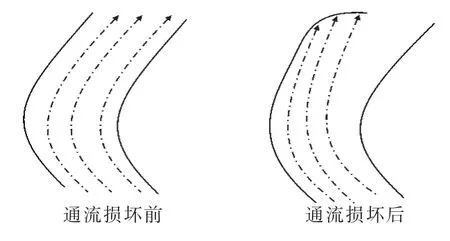

某國產600 MW機組汽輪機調節級后溫度測量元件由于長期受到高速汽流的吹蝕作用發生脫落,脫落的元件和高速旋轉調節級動葉發生撞擊,導致汽輪機調節級動葉部分出現結構性損壞,如圖1所示。損壞前后動葉流道發生了劇烈的變化,如圖2所示。

圖1 調節級動葉柵結構性損壞

機組DCS(分散控制系統)詳細記錄這次通流事故發生過程中熱力和軸系參數的變化趨勢。由于本次事故中機組控制系統未能有效識別,導致事故損失進一步擴大,汽輪機的相關附屬設備也受到不同程度的損壞。

圖2 動葉流道變化示意

2 調節級動葉柵結構性故障過程分析

2.1 熱力參數變化趨勢

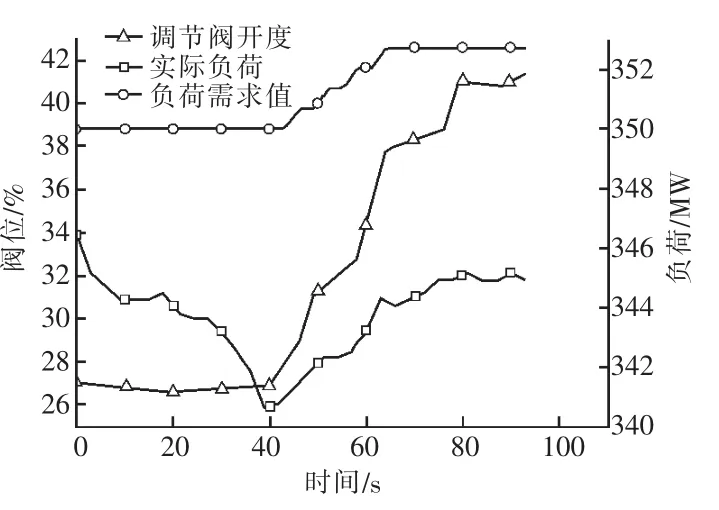

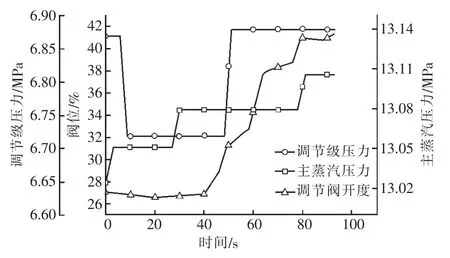

汽輪機調節級動葉柵結構性故障過程中的機組實際負荷、機組負荷需求值、調節級壓力、主汽壓力、主汽調節閥開度如圖3,4所示。

圖3 負荷、閥位變化趨勢

圖4 主蒸汽、調節級壓力變化趨勢

從圖3,4中可得出,在故障過程中,由于動葉流道突然變小,調節級流量相應減小,導致調節級壓力在10 s內減小了0.151 MPa。機組負荷也以14.9 MW/min的速率下降。主蒸汽壓力也呈現上升的趨勢。

從圖4中還可得出:在故障過程中,調節閥開度在50 s內增大了14.5%左右,這主要是由于負荷減小和主汽壓力增大,機組在滑壓控制模式下,控制系統相應增大閥位以將主汽壓力和負荷維持在設定值水平,與為減輕事故影響應盡快關閉主汽調節閥剛好相反。

機組再熱壓力、各抽氣口壓力在這次通流結構性故障中略有下降,各溫度測點的參數基本保持不變。

2.2 軸系參數變化趨勢

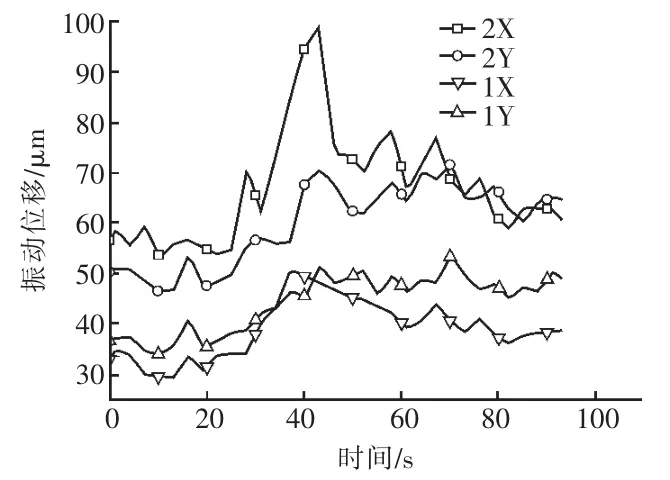

汽輪機1,2號軸承X,Y方向的振動位移變化趨勢如圖5所示。

圖5 1,2號軸承振動位移變化趨勢

從圖5中可得出:機組2號軸承X方向的振動位移增大到90 μm左右,1號軸承振動位移沒有出現較大變化;1,2號軸承X,Y的振動位移都在正常運行范圍內。

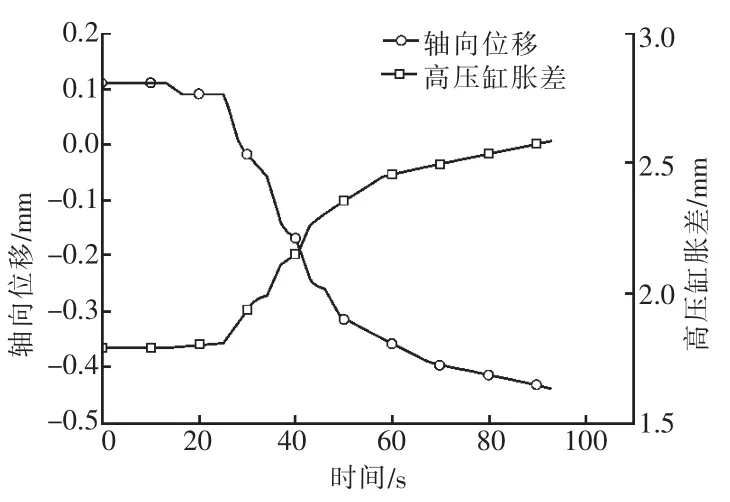

汽輪機轉子軸向位移和高壓缸差脹的變化趨勢如圖6所示。

圖6 轉子軸向位移和高壓缸脹差變化趨勢

從圖6中的轉子軸向位移和高壓缸脹差的變化趨勢均可得出:在調節級動葉結構性故障過程中,轉子的軸向位移急劇減小。這主要是調節級流道突然變小,調節級流量減小,動葉入口處壓力急劇變大,導致沿汽流方向的轉子軸向力急劇增大。此外,由于流道急劇變化,導致汽流沖擊動葉,也會產生一個沖擊力。

2.3 調節級軸向推力的變化趨勢

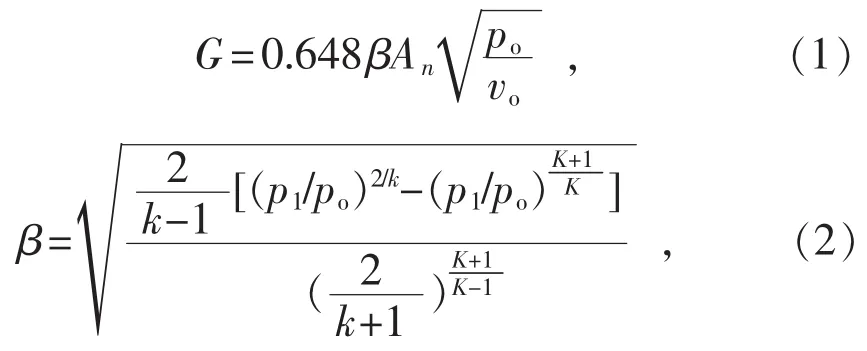

調節級蒸汽流量G可通過式(1)與(2)計算:

式中:An為噴嘴出口截面積;po為調節級入口滯止壓力;p1為調節級動葉前壓力;vo為調節級入口滯止比熱容;k為定熵指數,過熱蒸汽取1.3。

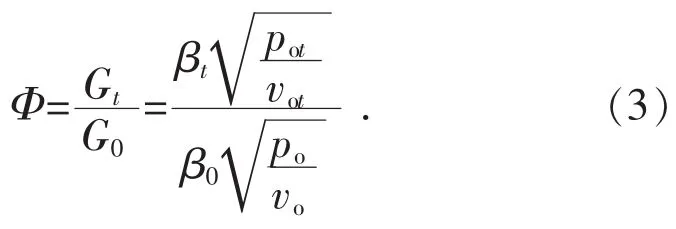

在調節級動葉結構性損壞過程中,噴嘴未發生改變,即An沒有改變。由式(1)(2)可得出任一時刻的流量Gt與通流部分完好時的流量G0的比值Φ0。

式中:下標t為任一時刻;下標0為通流部分完好時。

由于調節級后的通流部分未發生改變,調節級后的壓力和流量成正比,Φ可由式(4)確定:

式中:p2為調節級后壓力。

由式(2),(3),(4)可求出調節級動葉結構性故障過程調節級動葉前壓力p1。

調節級一般為反動度很小的沖動級,在通流完好時,作用在調節級上的軸向力一般非常小。當動葉柵發生結構性損壞后,調節級動葉前壓力p1會上升,調節級反動度會增加,此時會產生一個非常大的軸向力。

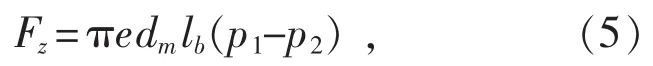

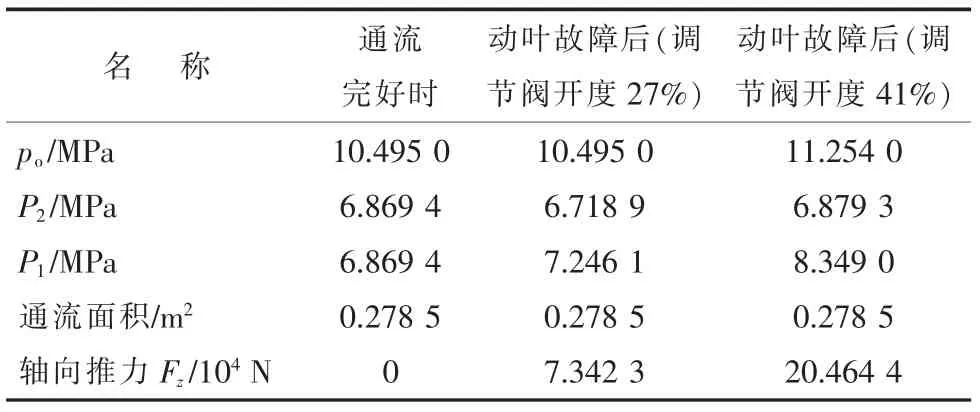

作用在調節級動葉上的軸向推力Fz可由式(5)計算:

式中:e為調節級的部分進汽度;dm為調節級的平均直徑;lb為動葉高度。

根據調節級動葉結構性損壞過程中的DCS數據,由上述公式計算出的Fz如表1所示。

作用在調節級動葉葉輪上的力也可近似地認為與p1-p2成正比。

通過計算可得出:在調節級通流結構性損壞過程中,轉子沿汽流方向的軸向推力會增加很多;調節閥開度的增大會導致作用在調節級上的軸向推力快速上升。

表1 調節級動葉故障前后Fz的比較

3 診斷方法與應對措施

根據以上分析,在調節級動葉結構性損壞這類故障中熱力參數和軸系參數主要有2個特征:

(1)在機組負荷需求值沒有發生改變時,機組負荷、調節級壓力減小,主蒸汽壓力和閥位反而增大。

(2)汽輪機轉子軸向位移沿汽流方向將突然增大。

機組的運行參數如果同時出現上述2個特征,基本可確定調節級動葉部分發生結構性通流故障。

當檢測到這類通流故障,機組控制系統應迅速減小調節閥閥位或直接觸發機組MFT(主燃料跳閘)指令,而不是任由汽輪機在原控制方式下開大調節閥,觸發軸向位移超過極限值指令而導致機組MFT,這可能會造成更加嚴重的設備損壞。以本次調節級動葉結構性損壞故障為例,機組出現上述2個故障特征到最后MFT至少有90 s的預警時間。最后,由于轉子長時間受到巨大的軸向力,致使油溫過高而燒毀推力瓦。

4 結語

在對某600 MW汽輪機調節級動葉結構性故障中的熱力參數、軸系參數、軸向推力的變化趨勢的分析和計算基礎上,提出了診斷這類通流故障的方法。

當調節級動葉結構性故障發生時,機組會出現2個明顯的征兆:轉子的軸向位移會沿汽流方向快速增大;機組負荷、調節級壓力減小,主蒸汽壓力和閥位反而會增大。

通過上述征兆可有效識別調節級動葉結構性通流故障。當發生這類通流故障時,機組控制系統可根據診斷結果迅速減小調節閥閥位或直接觸發機組MFT指令,這能有效預防更加嚴重的設備損壞情況發生。

[1]史進淵.汽輪機通流部分故障診斷模型的研究[J].中國電機工程學報,1997,17(1)∶29-32.

[2]RAY BEEBE.Condition monitoring of steam turbines by performance analysis[J].Journal of Quality in Maintenance Engineering,2003,9(2)∶102-112.

[3]王偉峰,白天.新型RBF網絡在汽輪機通流部分故障診斷中的應用[J].熱力發電,2011,40(10)∶29-34.

[4]李亮,黃竹青,馮磊華,等.基于加權最小二乘支持向量機改進算法的汽輪機通流部分故障診斷研究[J].汽輪機技術,2012,64(2)∶129-132.

[5]葉軍.基于Vague集相似度量的汽輪機故障診斷的研究[J].中國電機工程學報,2006,26(1)∶16-20.

[6]董曉峰,顧煜炯,楊昆,等.汽輪機通流部分故障診斷方法研究[J].中國電機工程學報,2010,30(35)∶71-77.

[7]KARLSSON C,ARRIAGADA J,GENRUP M.Detection and interactive isolation of faults in steam turbines to support maintenance decisions[J].Simulation Modeling Practice and Theory,2008,16(10)∶1689-1703.

(本文編輯:陸 瑩)

Analysis and Diagnosis on Structural Fault of Steam Turbine Governing Stage Blade Cascade

ZHU Bao,ZHOU Renmi,GU Weifei,DONG Yihua

(Zhejiang Zheneng Technology Research Institute Co.,Ltd.,Hangzhou 310003,China)

Operation safety of steam turbine can be improved significantly by accurate forecast of flow path fault.Thermal parameters,shafting parameters and governing stage axial thrust during structural fault of governing stage blade cascade is analyzed and calculated in the paper.On this base,a fault diagnosis method and countermeasures for the structural fault of governing stage blade are proposed to minimize damage of steam turbine in this fault.

steam turbine;governing stage;blade cascade;flow path fault

TK267

B

1007-1881(2015)11-0005-03

2015-09-17

朱 寶(1990),男,從事發電廠熱力系統優化工作。