軸承零件表面淬火工藝探索

李 欣,李曉峰

(1.哈爾濱軸承集團公司 制造技術部,黑龍江 哈爾濱150036; 2.哈爾濱市第二鍋爐廠,黑龍江 哈爾濱 150056)

軸承零件表面淬火工藝探索

李 欣1,李曉峰2

(1.哈爾濱軸承集團公司 制造技術部,黑龍江 哈爾濱150036; 2.哈爾濱市第二鍋爐廠,黑龍江 哈爾濱 150056)

對軸承零件表面淬火工藝進行了初步介紹,討論了感應加熱表面淬火工藝中加熱功率對淬火組織和淬硬層深度的影響及操作要點與注意事項,供相關人員參考。

軸承零件;感應加熱表面淬火;加熱功率;淬火組織;淬硬層深度

1 前言

表面淬火是表面熱處理的主要內容,其目的是獲得高硬度的表面層和有利的內應力分布,以提高工件的耐磨性能和抗疲勞性能,被廣泛用于既要求表層具有高的耐磨性、抗疲勞強度和較大的沖擊載荷,又要求整體具有良好的塑性和韌性的零件,例如風電軸承套圈。

通過不同的熱源對工件進行快速加熱,當零件表層溫度達到臨界點以上(此時工件心部溫度處于臨界點以下)時迅速予以冷卻,使工件表層得到了淬硬組織而心部仍保持原來的組織。為了達到只加熱工件表層的目的,要求所用熱源具有較高的能量密度。根據加熱方法不同,表面淬火可分為感應加熱(高頻、中頻、工頻)表面淬火、火焰加熱表面淬火、電接觸加熱表面淬火、電解液加熱表面淬火、激光加熱表面淬火、電子束表面淬火等,目前行業內應用較為廣泛的主要是感應加熱方法。

本文就影響表面感應加熱淬火質量的零件組織、淬硬層深度等因素及應注意的問題進行討論。

2 加熱功率的影響

選取某型號軸承外套,材質GCr15,進行表面感應加熱淬火試驗,通過調整淬火功率改變淬硬層深度,淬火功率分別為220kW、160kW、140kW,加熱時間相同。

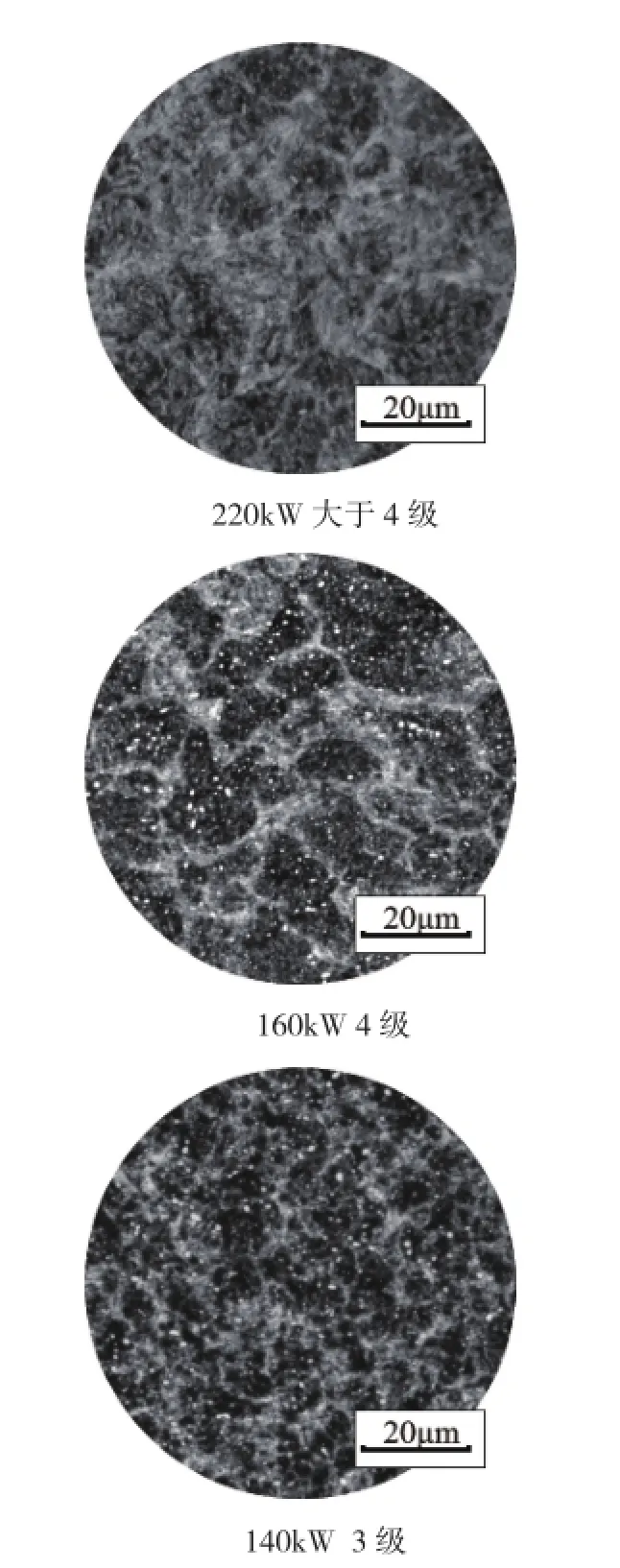

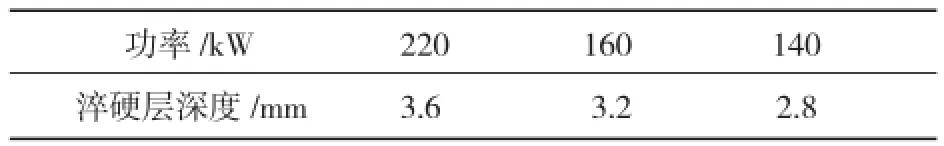

套圈在感應淬火后立即進行 165℃×3h的低溫回火,在套圈上沿直徑方向切取試樣 ,經鑲嵌 、水磨拋光后用 FM-700型全自動顯微硬度計在橫截面上沿深度方向進行硬度測試,載荷為 9.8 N。依據 GB/T 5617—2005標準,極限硬度定義為:零件表面所要求的最低硬度(HV)的0.8倍,如下式所示,HVHL=0.8×HVMS,式中:HVHL—極限硬度,HVMS—零件表面所要求最低硬度值,淬硬層為表面至極限硬度點間的距離。試樣經4%硝酸酒精溶液腐蝕后用 Olympus BHM 型光學顯微鏡觀察顯微組織。用 FM-700全自動顯微硬度計進行不同微區組織顯微硬度測試 。表面淬硬層馬氏體組織見圖1,淬硬層深度見表1。

圖1 表面淬硬層馬氏體組織

表1 淬硬層深度

隨著功率的增大,淬硬層深度增大,感應淬火表層組織的原奧氏體晶粒度降低,而馬氏體級別提高,說明隨著功率的增大,在淬硬層深度增加的同時表層組織有逐漸粗化的趨勢,因為當加熱時間不變而增大加熱功率時,功速比會增加,這意味著試樣表層的加熱溫度升高,珠光體在發生奧氏體轉變后晶粒會進一步長大,因此淬火組織會發生粗化 ;同時隨著套圈表層溫度升高,使熱量能夠傳遞到更深層,因此淬火后淬硬層深度也增加了。

3 表面感應淬火常見質量問題及注意事項

3.1 表面感應淬火常見質量問題

3.1.1 開裂

加熱溫度過高、溫度不均勻;冷卻過急且不均勻;淬火介質及溫度選擇不當;回火不及時且回火不足,材料淬透性偏高,成分偏析,有缺陷,含過量夾雜物。

3.1.2 淬硬層過深或過淺

加熱功率過大或過小;電源頻率過低或過高;加熱時間過長或過短;材料淬透性過低或過高;淬火介質溫度、壓力、成分不當。

3.1.3 表面硬度過高或過低

材料碳含量偏高或偏低,表面脫碳,加熱溫度低;回火溫度或保溫時間不當;淬火介質成分、壓力、溫度不當。

3.1.4 表面硬度不均

感應器結構不合理;加熱不均;冷卻不均;材料帶狀組織偏析,局部脫碳。

3.1.5 表面融化

感應器結構不合理;零件有尖角、孔、槽;加熱時間過長;材料表面有裂紋缺陷。

3.2 表面感應淬火注意事項

(1)如果一臺設備加熱多種規格的軸承零件,可用兩個以上的頻率分別對應滿足。不同直徑的套圈,一般應按直徑較小且批量較大的套圈來選擇頻率。這樣所有的套圈電效率不會受到影響。對于直徑較大的套圈可能超出合理的頻率范圍( 頻率偏高) ,但可以通過增加加熱時間進行調整。頻率選擇偏低,會造成電效率下降,如果低于電效率極限值的5% 就不可取。

(2)感應器居里溫度以下區段,采用較低的頻率加熱,居里溫度以上區段采用較高的頻率加熱。

(3)感應加熱屬于快速加熱,加熱速度對相變溫度、相變動力學和形成的組織都有很大影響。

(a)其臨界點隨加熱速度的增大而增高。鐵素體-碳化物組織越粗大,臨界點上升也越快。

(b)加熱速度對相變動力學的影響。在一般等溫加熱的條件下,珠光體向奧氏體轉變的速度隨等溫溫度的提高而加快。

(c)加熱速度對淬火鋼組織的影響。在快速加熱的條件下,珠光體中的鐵素體全部轉變為奧氏體后,仍會殘留部分碳化物。即使這些碳化物全部溶解,奧氏體也不一定會完全均勻化,淬火后將得到碳含量不等的馬氏體。提高加熱溫度可以減輕或消除這種現象,但溫度過高又將導致奧氏體晶粒粗大。當材料原始組織一定時,加熱溫度應根據加熱速度選定。

(4)加熱速度對表面淬火件硬度的影響。感應加熱表面淬火時,在一定的加熱速度下可在某一相應的溫度下獲得最高的硬度。提高加熱速度,這一溫度向高溫推移。

(5)表面淬火件的耐磨性。 采用高頻表面淬火的軸承零件的耐磨性比普通淬火高得多。

(6)原始組織對快速加熱相變的影響。 鋼的原始組織不僅對相變 速度起著決定性的作用,而且還會顯著影響淬火后的組織和性能。原始組織越細,兩相接觸面積越大,奧氏體形核位置越多,碳原子擴散路程越短,越會加速相變。

4 軸承套圈感應加熱表面淬火操作要點

(1)待處理軸承零件表面應無裂紋、傷痕、黑皮、毛刺、油污和脫碳層等。

(2)設計制造或選用感應器、噴水器時,其結構形狀和尺寸應滿足工藝要求。

(3)正確選擇電參數,使設備處于最佳工作狀態。

5 結束語

軸承套圈的感應加熱熱處理有加熱速度快、生產效率高、節能、產品質量高、提高軸承耐磨性、變形小、清潔無污染等優點。表面淬火加熱功率及加熱時間的選擇極為重要,直接影響到產品質量,因此在正式生產中,應進行大量的試驗,以確定合理的熱處理工藝參數。

(編輯:林小江)

Exploration on surface hardening process of bearing parts

Li Xin1,Li Xiaofeng2

(1.Manufacturing Technology Department,Harbin Bearing Group Corporation,Harbin 150036,China;2.Harbin Second Boiler Factory,Harbin 150056,China)

The surface hardening technology of bearing parts is introduced initially. The effect of heating power on the quenching microstructure and depth of hardening layer in induction heating surface quenching process and considerations are discussed, for relevant personnel reference.

bearing parts; induction heating surface quenching; heating power; quenching structure; quenching layer depth

TG162.71

B

1672-4852(2015)04-0020-02

2015-10-15.

李 欣(1981-),男,工程師.