感應加熱淬火硬化層深度檢測方法探討

高長旭,邢振平,李 博

(瓦房店軸承集團有限責任公司,遼寧 瓦房店 116300)

感應加熱淬火硬化層深度檢測方法探討

高長旭,邢振平,李 博

(瓦房店軸承集團有限責任公司,遼寧 瓦房店 116300)

針對淬硬層深的感應淬火工件,經過維氏硬度HV1與洛氏硬度HRA硬度分布及硬化層深度的對比檢驗證明,洛氏硬度計檢驗結果更具有真實性和代表性。

感應淬火;硬化層深度;極限硬度;顯微硬度HV1;洛氏硬度HRA

1 前言

圖1 自表層至心部硬度變化

不論中頻還是高頻感應加熱淬火及火焰加熱淬火,目前對硬化層深度的測定,國內都執行GB/T5617《鋼的感應淬火或火焰淬火后有效硬化層深度的測定》標準,對于出口產品,也會引用到歐洲標準ISO3754。標準中普遍使用HV1進行檢測。

感應加熱淬火,相對于普通的加熱淬火來講,硬化層深度都比較淺,在比較淺的硬化層區域內,需要打盡可能多的硬度點,通過檢測點的硬度分布曲線,來確定極限硬度(HVHL)點到表面的距離。用圖解法在垂直表面橫截面上,根據硬度變化曲線,來確定有效硬化層深度,該硬度曲線圖1顯示零件橫截面上的硬度值隨著表面的距離增大而發生變化及極限硬度HVHL時的硬化層深度。

對于較深的硬化層檢驗,實際操作過程中,如果只是確定硬化層深度,根據GB/T5617標準5.2測量方法及5.3測量結果的表述條文規定,通過維氏硬度測量,找到極限硬度位置,測量從試樣表面到極限硬度位置的深度為硬化層深度。上述條文并未規定一定從表層開始檢驗硬度,所以,可以通過不檢驗完全馬氏體區硬度,而只檢驗過渡區硬度變化,來確定極限硬度點,測定極限硬度點到工件的表面距離,如圖2所示。

對于有經驗的檢驗者,也可以根據經驗,不采用排列硬度曲線,直接找到極限硬度值的那一點,來測量到表面的距離,作為硬化層深度的檢測,完全是可行的。

轉盤軸承、風電軸承等,多使用連鑄42CrMo材料,硬化層深度要求都比較深,由于其用材不同于軸類和齒輪,在HV1檢驗過程中會出現以下兩個方面的問題。

(1)從表層到心部硬度散差較大,不能代表感應加熱淬火區硬化層真實的硬度趨勢,見圖1。

(2)等于或低于極限硬度的點沒有唯一性,硬化層深度的測量會出現偏差,導致供、用雙方在測量硬化層結果不一致而產生分歧。

圖2 過渡區內硬度變化

2 對比驗證

選取熱處理后試塊,分別采用HV1和HRA檢測,HRA檢測位置緊鄰HV1檢測位置。兩種檢測方法都換算為52.5HRC位置到邊沿的最短距離為硬化層深度。

550HV1=52.5HRC; 77.1HRA =52.5HRC。

2.1 檢驗結果

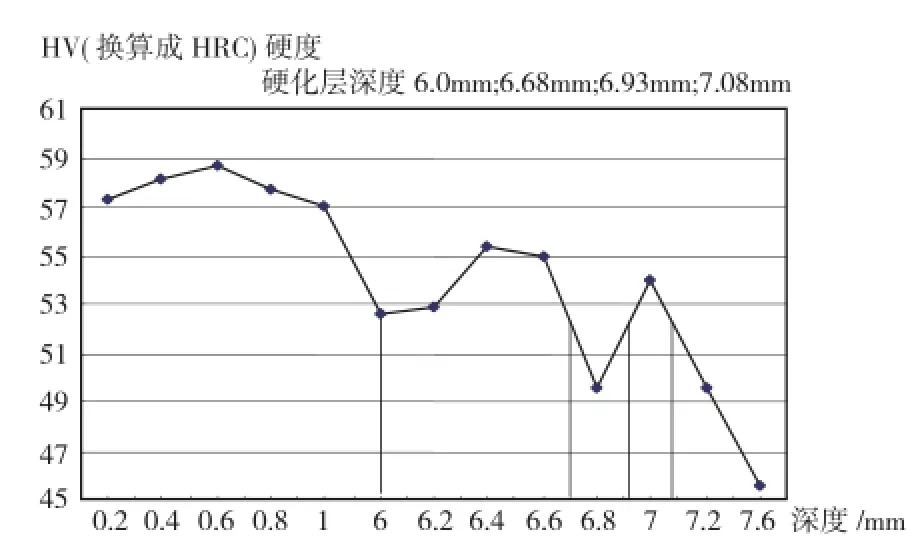

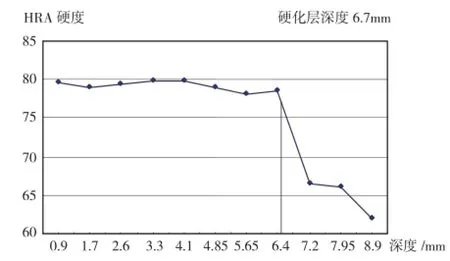

試樣1,HV1檢測數據(換算成HRC)見表1,硬度分布曲線見圖3;HRA檢測數據見表2,硬度分布曲線見圖4,硬化層深度圖解法7.5mm。

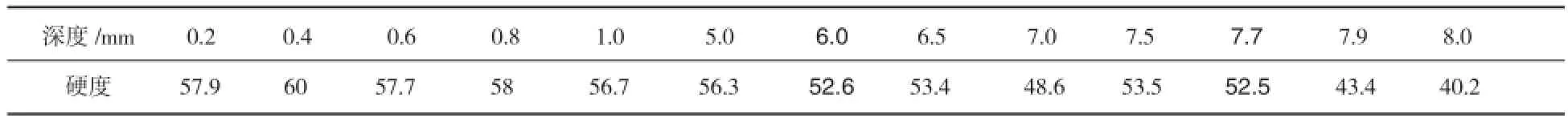

表1 HV1(換算成HRC)檢測數據

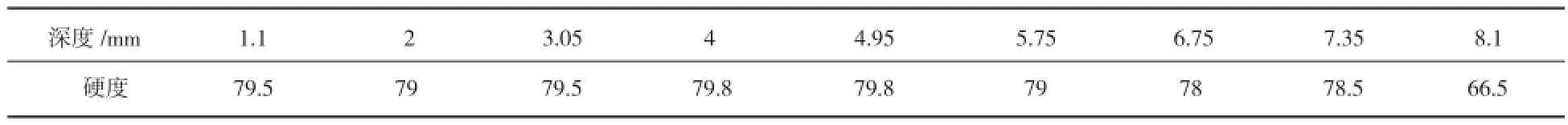

表2 HRA檢測數據

圖3 試樣1維氏硬度檢測分布曲線

圖4 試樣1洛氏硬度檢測分布曲線

試樣2,HV1檢測數據(換算成HRC)見表3,硬度分布曲線見圖5;HRA檢測數據見表4,硬度分布曲線見圖6, 硬化層深度圖解法6.7mm。

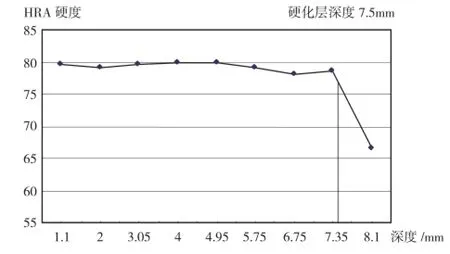

表3 HV1 檢測數據(換算成HRC)

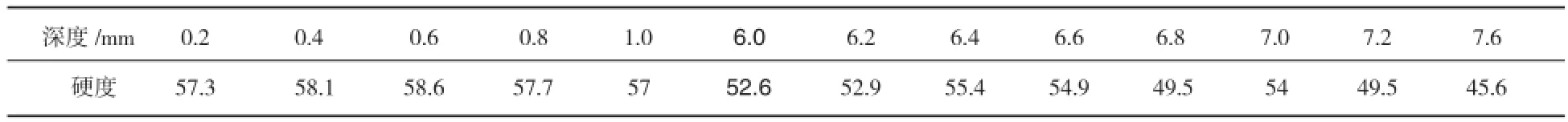

表4 HRA檢測數據

根據檢驗結果分析,用 HV1方法檢驗,當出現多處52.5HRC的情況時,其檢測判定結果往往不能客觀反應產品真實硬化層深度。HRA方法未出現多次52.5HRC的情況,檢驗結果可以反應產品總體硬化層深度。

3 檢驗差別分析

3.1 維氏硬度檢驗的作用

維氏硬度法檢測,因檢測的點極小,檢驗的是微區一種組織的硬度,以達到鑒別組織性質的目的。

3.2 維氏硬度法測量的問題

對于42CrMo鋼深層淬火,經感應加熱淬火后,有一明顯過渡區,見圖7示。此過渡區是必然存在的,與原材料質量無關。對于硬化層深度要求7mm左右的工件,過渡區厚度在1.8~2.0mm之間。

圖5 試樣2維氏硬度檢測分布曲線

圖6 試樣2洛氏硬度檢測分布曲線

圖7 感應淬火后各區狀態示意圖

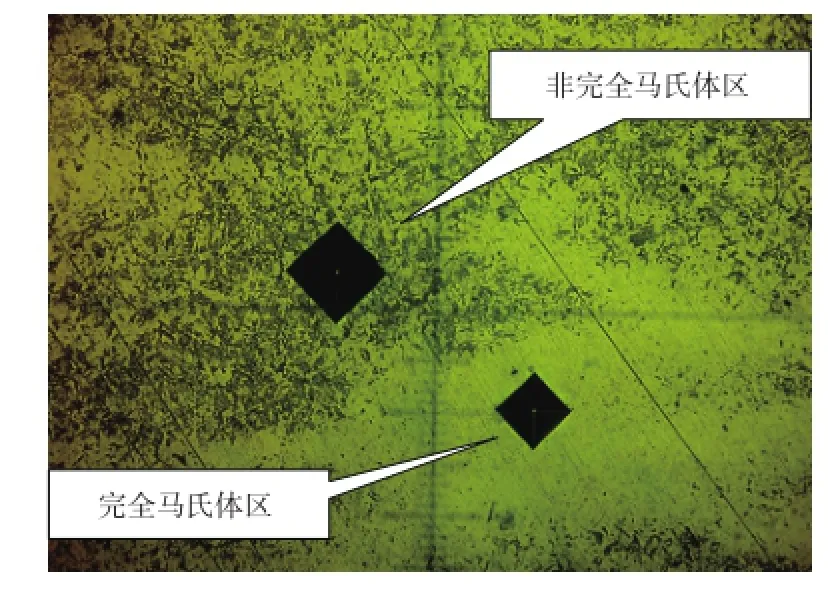

在完全淬火區域內,組織由馬氏體構成,在過渡區內,組織由云片狀屈氏體和馬氏體構成,并隨著深度的增加,屈氏體增加,區域內綜合硬度降低,直至到基體組織,過渡區內組織及不同組織維氏硬度見圖8示。

圖8可見,在很小范圍內的組織存在著明顯的差異,黑區為云片狀屈氏體,白區內為馬氏體,硬度分別為371 HV1和665 HV1,換算為39HRC和58.5HRC(兩點間距約0.14mm)。由此可見,利用維氏硬度,區分兩組織硬度,鑒別其性質是非常合適的,但對于區域內硬度變化趨勢是不合適的,在過渡區內的硬度在很小的范圍內會因檢驗的部位不同,出現高低錯落的現象。

圖8 不同組織HV1硬度差別 ,400×

圖9 型環不同位置的枝晶分布示意圖

大型環鍛件,因為是采用的是連鑄材料或鋼錠,環件中枝晶是很難避免的,套圈不同位置的枝晶方向與鍛造沖孔方式有關,圖9套圈沿軸向切割后,雙溝道套圈同一位置不同溝道的試樣,浸蝕后因枝晶的骨干區和空擋區應化學成分不同,形成色差,可見其金屬的流線分布是不同的。

3.3 低碳馬氏體和高碳馬氏體的硬度差異

在完全淬火區域內,組織由馬氏體構成,但因為枝晶的存在,導致微區成分的差異,可以分別稱之為高碳區和低碳區。高碳區碳含量要高于材料化學成分檢驗的值,低碳區碳含量要低于材料化學成分檢驗的值,兩種不同碳含量的區域在相同溫度下淬火,硬度會存在很大差異,見圖10。

4 檢驗方法的選取原則

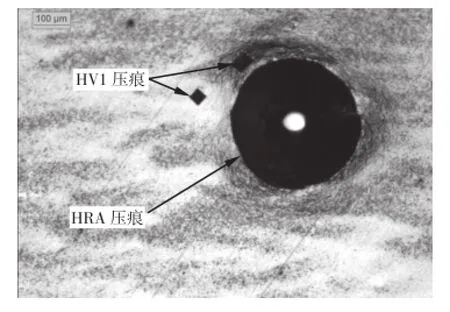

(1)表面洛氏硬度計N(標尺為HRA、HRB、HRC)及維氏硬度HV都可以測量出52.5HRC那一點到表面的距離,但在選擇使用哪種硬度方法測量比較實用時,主要是考慮壓痕面積大小,必須滿足兩個條件。一是壓痕面積能涵蓋區域內各種組織,代表區域硬度,并使某一深度的硬度值具有代表性(見圖11)。二是在測量區域內,能夠檢測足夠多的點,能描繪出淬硬層硬度分布。很顯然,對于連鑄材加工的套圈,因枝晶的存在,維氏硬度HV1不能完全滿足以上兩點要求,采用洛氏硬度HRA和HRC是可以的滿足要求的。

圖10 完全淬火區內微區成分偏差及硬度偏差

圖11 硬度痕跡比較

(2)同一區域進行壓痕直徑檢測比較:HRA壓痕直徑為0.34mm,HRC壓痕直徑為0.54mm,HV1對角線長度為0.056mm,HRA壓痕直徑為HV1壓痕對角線長度的6倍,HRC壓痕直徑為HV1壓痕對角線長度的9.7倍。由此可見,采用HRA或HRC更能涵蓋區域內各項組織,代表了區域內硬度。

(3)常規的洛氏硬度HRA和HRC都可以有效地檢驗52.5HRC位置到表面的距離,在兩者之間,針對同一硬度區域,因為HRA壓痕較HRC小,在硬化層區域內可以打更多的點,在接近52.5HRC位置時,可以更有效的描述出過渡區的硬度變化趨勢,所以選擇60kg負荷的洛氏硬度HRA。

(4)當硬化層要求更深的時候,使用150kg負荷的洛氏硬度HRC也是可以的。

通過實驗數據可知,采用維氏硬度和洛氏硬度兩種檢驗方法,硬化層深度檢測結果是不同的,存在一定的偏差,具體哪種檢驗方式是可靠的,是由檢測方式所代表的區域內硬度決定的。

顯然,采用HV1顯微檢驗方法,對于存在枝晶的連鑄42CrMo材料,是明顯不合適的;當采用HRA硬度法進行檢測時,其壓痕可以涵蓋局部區域內各項組織,代表了區域內硬度。

5 結束語

結合上述檢測結果的分析后發現,針對連鑄42CrMo材料加工的大型轉盤產品用維氏硬度法檢測硬化層深度存在一些問題,會出現硬度波動導致硬化層深度檢驗的不準確,可以采用HRA方法代替。

(1)HRA檢驗方法得到的硬度是指此局部區域的綜合硬度而不是指某一組織的硬度,這也是評價硬化層深度的依據。采用HV1顯微檢驗方法檢驗的硬度,不代表零件區域硬度。

(2)對于存在明顯枝晶的連鑄材和由鋼錠加工的環件,不適用采用HV1方法檢驗。HRA硬度檢測硬化層深度,比HV1效果更好,更能說明硬化層區域內硬度變化趨勢,也使硬化層深度具有唯一性。

(編輯:林小江)

Discussion on detecting method for hardening depth of induction heating quenching

Gao Changxu,Xing Zhenping,Li Bo

(Wafangdian Bearing Group Co.,Ltd., Wafangdian 116300,China)

Counter to induction quenching workpiece with deeper hardened layer, both Vickers hardness (HV1) and Rockwell hardness (HRA) methods were used to comparatively detect its hardness distribution and hardening depth, it proved out that the detection results with Rockwell hardness tester were more real and representative.

induction quenching; hardening depth; limiting hardness; Vickers hardness (HV1); Rockwell hardness(HRA)

TG162.71

B

1672-4852(2015)04-0033-04

2015-12-02.

高長旭(1973-),男,工程師.