不同沖擊速度下泡沫鋁變形和應力的不均勻性

章 超,徐松林,王鵬飛,張 磊

(中國科學技術大學中國科學院材料力學行為和設計重點實驗室,安徽 合肥 230026)

?

不同沖擊速度下泡沫鋁變形和應力的不均勻性

章 超,徐松林,王鵬飛,張 磊

(中國科學技術大學中國科學院材料力學行為和設計重點實驗室,安徽 合肥 230026)

利用常規Hopkinson桿實驗裝置和改進的Hopkinson桿實驗裝置對泡沫鋁試件進行沖擊壓縮實驗,同時用高速攝影裝置對實驗過程進行全程跟蹤拍攝。通過改變沖擊速度,觀測到了3種不同的變形模式。將得到的高速攝影圖像用數字圖像相關方法進行分析,討論了3種模式下全場應變不同的發展過程,并依此討論應力的不均勻性,為研究不同沖擊速度下變形不均勻對泡沫鋁動態力學行為的影響提供了新的方法。

固體力學;應力不均勻性;Hopkinson桿;泡沫鋁;變形不均勻性;數字圖像相關方法;沖擊速度

多孔材料由胞孔組成,不同沖擊速度下胞孔的變形特性不同,導致多孔材料宏觀動態力學性能也不同。S.Lee等[1]和P.J.Tan等[2-3]指出,沖擊速度高時多孔材料以沖擊波模式變形。Zheng Zhi-jun等[4]和劉耀東等[5]通過數值模擬總結出隨著速度提高,多孔材料分別呈現出準靜態模式、過渡模式和沖擊模式等3種變形模式。隨著速度的提高,試件的變形均勻性和兩端應力均勻性都越來越差,如何測量變形和應力的不均勻性以及討論兩者的關系成為了解多孔材料動態力學性能的難題。王鵬飛等[6]利用改進的Hopkinson桿實驗裝置測得了不同沖擊速度下泡沫鋁試件兩端的應力。在變形不均勻性方面,Z.Zou等[7]和S.Pal等[8]根據數值模擬結果直接給出了沖擊模式下試件中一維和二維的應變分布,但用此法得出的結果誤差較大。Liao Shen-fei等[9]將數值模擬結果結合最佳局部變形梯度原理推導出了更精確的應變場。如何在實驗中準確測量泡沫鋁試件壓縮過程中的變形特性成了難題,雖然通過數值模擬能夠從規律上進行解釋,但是與實驗仍有一定差距。采用常規的電測方法僅能測試試件的平均應變,無法測量其中的不均勻性。高速攝影只能提供一種直觀判斷,是一種定性的測量手段,而且對于微小的變形無法判斷。W.H.Peters等[10]提出的數字圖像相關法(digital image correlation method, DICM)是光測力學中的一種簡單方便精度高的測試手段,經過多年的發展,已經在生物力學、巖石力學、納米力學等眾多領域得到廣泛應用。近年來,這一方法也用于多孔材料研究,但主要集中在準靜態實驗方面[11-12],而動態性能方面研究較少,主要有:Wang Li-li等[13]利用DICM測試了泡沫鋁的泰勒桿實驗中試件的速度隨撞擊時間的變化;S.Lee等[1]和I.Elnasri等[14]分別研究了開孔和閉孔泡沫鋁高速變形過程中的全場應變;H.Luo等[15]在試件表面粘上帶有格子的標簽,測量了泡沫非晶金屬材料。然而上述研究并未對3種模式下的變形場作比較,也沒有給出全場應變發展的過程,更沒有進一步討論變形均勻性與應力均勻性的關系。基于此,本文中,將結合Hopkinson壓桿實驗技術和高速攝影技術,研究不同沖擊速度下泡沫鋁的全場應變及其變化趨勢,并依此研究泡沫鋁試件中的應力不均勻性。

1 沖擊壓縮實驗

試件為直徑為32 mm、高度為32 mm的閉孔泡沫鋁,密度為0.320~0.340 g/cm3。實驗在直徑為37 mm的Hopkinson壓桿裝置上進行,實驗系統示意圖如圖1所示,桿材為鋁。共進行了3組實驗,子彈速度分別為12、50和110 m/s,對應3種不同的變形模式:即準靜態模式、過渡模式和沖擊模式。為了研究準靜態模式下試樣的應力均勻性,利用常規Hopkinson桿裝置進行準靜態模式下的實驗,見圖1(a)。由于子彈速度過高會導致打擊桿屈服,采用改進的Hopkinson桿裝置(圖1(b))進行后2種模式的實驗,即將試件放在支撐桿與子彈之間,讓子彈直接撞擊試件。圖中的Wheatstone電橋接法中含有2套單獨的應變片系統,每個系統中含有2片應變片且使用的電橋接法為半橋接法。

圖1 實驗裝置示意圖Fig.1 Schematic diagram of the experimental setup

實驗所用高速攝影相機為Phantom V12.1,全畫幅分辨率為1 280 Pixel×800 Pixel,全畫幅拍攝速率可達6 242 s-1,最高拍攝速率可達到1 000 000 s-1,3組實驗的拍攝頻率皆為74 000 s-1,此時幀間隔時間為13.5 μs,3種模式對應的實際圖像分辨率見表1。實驗中使用了2個脈沖氙燈來提高曝光量。

表1 實驗參數

2 變形均勻性

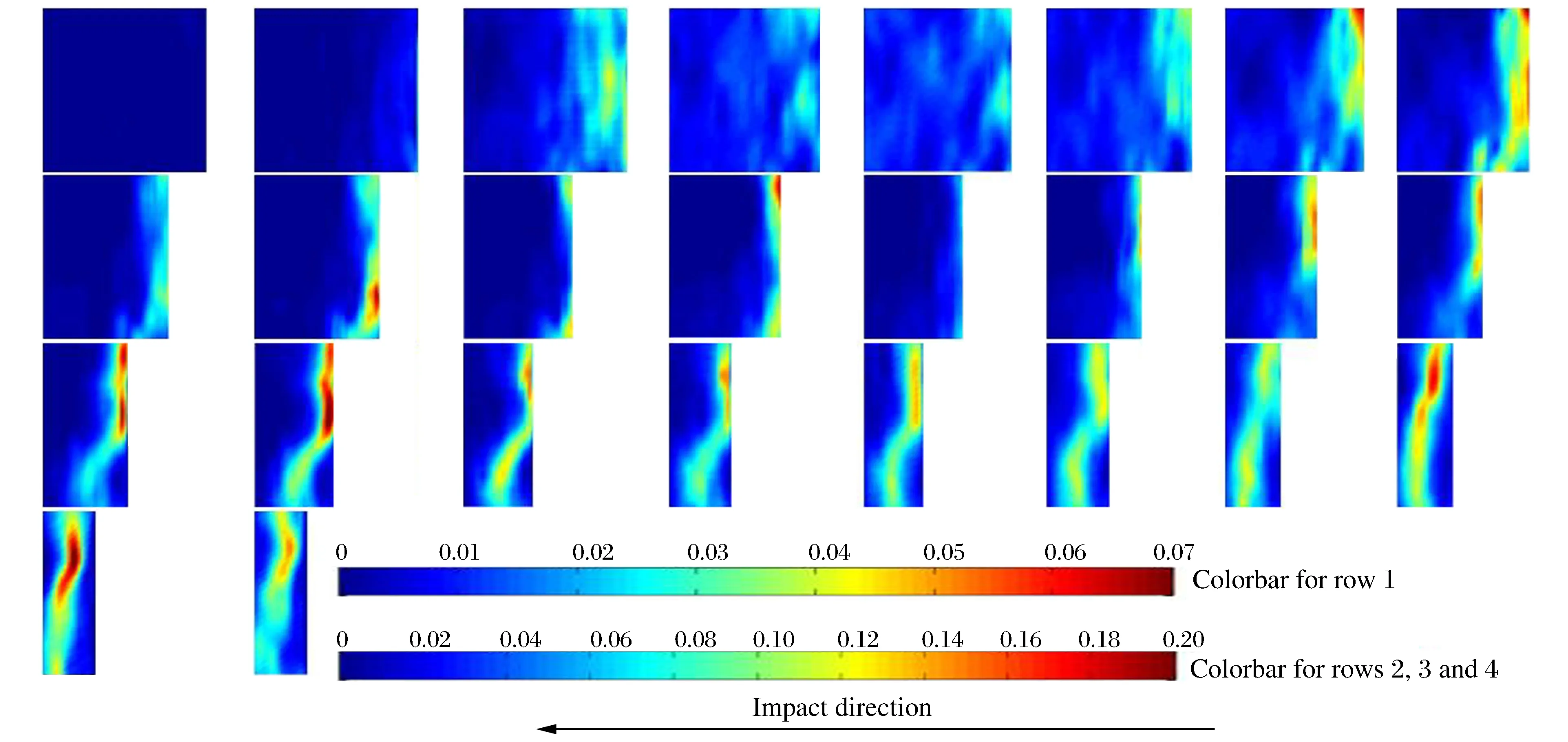

根據高速攝影圖像可以分別得到準靜態模式、沖擊模式和過渡模式下試件的變形過程,如圖2~4所示。其中高速攝影的第1張圖像都對應著試件剛開始發生變形的前一時刻,并將該時刻定為0 μs。

采用自編的程序處理高速攝影圖像,即可得到變形過程中每一個時刻相對于上一時刻試件的增量應變場,如處理0和13.5 μs的2張圖像即可得到0 μs時刻試件的增量應變場。本文中高速攝影的圖像間隔時間均為13.5 μs,所以本文中采用DICM得到的計算結果的間隔時間也是13.5 μs。對于沖擊模式下的圖像,在沖擊波波陣面附近的區域由于應變過大,同時伴有翻轉和彎折,區域內大部分點的灰度值在相鄰2張圖像中已不存在聯系。這就違背了數字圖像相關方法的假定,使該區域無法與變形前圖像進行相關計算。因此在計算過程中只計算沖擊波波陣面前方的區域,如圖4(g)所示。圖5~7分別表示3種模式下試件沿著加載方向全場應變的變化過程。本方法的標定可參見文獻[16]。

圖2 準靜態模式下試件的變形過程Fig.2 Deformation progress of the specimenin the quasi-static mode

圖3 沖擊模式下試件的變形過程Fig.3 Deformation progress of the specimen in the dynamic mode

從高速攝影圖像上來看,準靜態模式下(圖2)試件變形較均勻,在變形的前半段試件的變形以均勻變形為主,沒有產生局部變形。在變形的后半段,試件開始產生局部變形并發展為如圖2(h)虛線所示的局部變形帶。沖擊模式下(圖3),試件從一開始就變形不均勻。由于沖擊端速度很高,泡沫鋁試件中與沖擊端緊挨著的胞孔很快被壓潰,隨后壓潰區前方的胞孔也被壓潰并發生逐層垮塌,以一種壓實波[17]的形式向支撐端發展。表現在圖像中為試件從靠近打擊桿開始變形,并快速形成了密實帶,然后密實帶(圖3中箭頭所指)快速向前傳播,直至整個試件壓實。過渡模式下(圖4),試件的變形模式介于準靜態模式和沖擊模式之間,先在靠近沖擊端的區域以密實帶的形式發展,隨后密實帶前方的區域的變形以局部變形帶為主。

采用DICM得到的計算結果反映了與高速攝影圖像完全一樣的變形趨勢,然而計算結果是量化的,并且揭示了更多變形過程的細節。高速攝影圖像中相鄰時刻的圖像之間變形較小,無法判斷其應變變化。采用DICM得到的計算結果則可以彌補這個缺陷,能夠展示整個變形過程中應變場的變化。

圖4 過渡模式下試件的變形過程Fig.4 Deformation progress of the specimen in the transition mode

準靜態模式下試件的變形過程如圖5所示,按變形均勻性可以將整個過程分為2部分:均勻變形階段A和不均勻變形階段B。在階段A中整個試件的變形較均勻,塑形變形遍布整個試件而且較均勻。隨著變形的發展,試件的變形逐漸局部化,塑形應變開始集中。在162 μs時,即圖中A、B區域的臨界點,塑形應變的集中最終形成了局部變形帶。隨后試件的變形主要集中在局部變形帶上,形狀和方向與圖2(h)中的局部變形帶一致。在壓縮過程中,試件中的局部變形帶不斷發展,在試件變形的最后階段試件的變形逐漸變小直至不變。值得一提的是,試件中的局部變形帶并不是一直發展的,其變形到一定密實程度后又會逐漸停止發展,并在試件的其他薄弱區域產生新的局部變形帶[16]。在整個變形過程中,開始段和結束段的應變率都較小,而中間段的應變率較高。這是由于采用了常規SHPB裝置,沖擊端處的入射波是一個梯形波,應力幅值在加載和卸載段均較低造成的。

沖擊模式下應變場變化見圖6,從一開始試件的變形就集中在靠近沖擊端附近,形成一個很小的局部變形區域,而其他區域的應變很小。隨著壓縮的發展,局部變形區快速向前發展,直至整個試件壓潰。

為了更好地觀測沖擊波波陣面前方的應變場,對應變場作進一步處理。將圖7中增量應變場換算成全量應變場,再沿著y方向求和并求平均,即可得到整個試件沿著加載方向的平均應變分布如圖8所示。結果表面:波陣面前方仍存在變形區且應變較大,應變沿加載方向的分布與沖擊波波陣面附近的應變分布類似。這與文獻[7-9]的結果相似但仍存在區別,這是因為本文中的試件較短,在變形的開始段和結束段應變分布在很大程度上受到邊界條件的影響。在起始段(0~67.5 μs),應力波還未作用到沖擊波前端所在地區,此時沖擊波前端的應變較小;中間段(67.5~121.5 μs),沖擊波前端的應變分布與文獻[7-9]的結果一致,即只在沖擊波前端約一個胞孔距離的區域有應變,而遠離沖擊端的地方無應變;末尾段(135μs),此時沖擊波距離支撐端很近,整個試件都產生了較大的應變。圖8中變形中間段存在較清晰的應變下降段,可認為是沖擊波波陣面。根據其數據可以算出壓實波波陣面分別相差17.9和19.6像素,本實驗中圖像與真實試件的比例為5.625像素/毫米,即可得波陣面的傳播速度為236和258 m/s,此結果略大于理論值,其原因還有待研究。

過渡模式下的應變場變化如圖7所示。試件的變形過程可以分為2部分:局部致密區變化階段和局部變形帶變化階段。在試件變形的前段,由于沖擊端速度較高但又未達到沖擊模式的臨界速度,靠近沖擊端部分的胞孔很快被壓潰并形成了致密區,但沒有形成沖擊波。試件的變形集中在靠近沖擊端的位置,并逐漸形成了致密區,此時遠離沖擊端部分未發生變形。在變形后半段,由于子彈速度降低和試件中存在缺陷等原因,試件進入了一個局部變形帶變形期。此時的變形由試件中的缺陷主導,在有缺陷處產生局部變形帶直到整個試件壓實。

圖5 準靜態模式下試件變形過程中的應變場Fig.5 Strain field of deformation progress under quasi-static mode

圖6 沖擊模式下試件變形過程中的應變場Fig.6 Strain field of deformation progress under dynamic mode

泡沫鋁試件由于其本身的結構特性在沖擊載荷下會產生局部化變形,不同沖擊速度下對應著不同的變形模式。本文利用數字圖像相關方法,從實驗中測試了3種不同模式下試件的變形特征。準靜態模式下,試件先經歷一個較長的變形均勻區,隨著外加載荷超過試件臨界失穩載荷,試件在薄弱處發生失穩坍塌,形成了局部變形帶。沖擊模式下,整個變形過程都是不均勻的,試件的變形主要以壓實波的形式發展。過渡模式下試件的變形過程是沖擊模式和準靜態模式變形過程的綜合,前半部分與沖擊模式相似,是一個局部致密化的過程,后半部分與準靜態模式相似,變形集中在局部變形帶上。

綜上所述,可知:(1)低速沖擊時,試件的局部化變形源于試件中含初始缺陷區域的失穩。在此情況下,試件兩端的載荷可基本達到均衡,可認為整個試件受力均勻。試件中含缺陷區域最薄弱,一定載荷下,該區域開始產生局部化變形,此時局部化變形以局部變形帶為主。該區域的失穩發展到一定程度后,由于變形導致該區域強度增大而停止失穩。此時變形轉移到試件中其他薄弱的區域并形成新的局部變形帶,這可由文獻[16]中給出的多個局部變形帶證實。(2)高速沖擊時,試件的局部化變形源于沖擊端區域的壓縮失穩。當沖擊速度達到一定值時,試件兩端的載荷很難達到均衡。此情況下,沖擊波的強度即可使材料發生破壞,局部化變形發生在靠近沖擊端的位置。因此,對應試件的局部化變形由慣性效應決定,表現為劇烈體積壓縮的致密區。由此可見,低速和高速沖擊下材料的破壞分別對應著泡沫鋁材料的整體失穩和局部失穩兩種不同的機制。在這里,應力的均勻性有重要作用。

圖7 過渡模式下試件變形過程中的應變場Fig.7 Strain field of deformation progress under transition mode

圖8 沖擊模式下沿著沖擊方向的應變分布Fig.8 Strain distribution along the impact direction under dynamic mode

3 應力均勻性

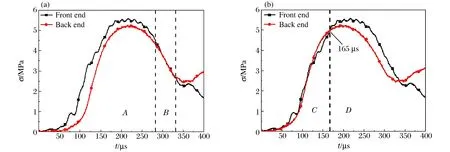

為了討論試件的應力均勻性,在準靜態模式下做了另外一組試件密度接近,子彈速度、試件厚度等其他參數都相同的實驗。利用石英片測出沖擊端和支撐端的應力-時間曲線,如圖9(a)所示。可以看到試件變形過程中存在2個區域:應力均勻區A和應力不均勻區B。在A區中沖擊端應力大于支撐端應力,而在B區中兩端應力平衡。

在A區中兩端應力不均勻的原因是2條曲線存在時間差,即應力波在試件中傳播的時間,t=L/c。現在將2條曲線對齊來判斷應力波在試件中傳播的耗散性。圖9(b)中曲線可以分為2部分:非耗散區C和耗散區D。非耗散區C中,前后端應力相同,說明應力在試件中的傳播沒有耗散。應力耗散區D內,沖擊端的應力明顯大于支撐端的應力,即應力發生了耗散。

同時可以看到,應力開始發生耗散的時刻(165 μs)恰好是試件中產生局部變形帶的時刻(162 μs),即非耗散區對應著變形均勻區,耗散區對應著變形非均勻區。當試件均勻變形時,應力波相當于在一個均勻的物體中傳播,此時應力不發生耗散。而當胞孔發生了坍塌,試件中形成了局部變形帶。局部變形帶所在區域的波阻抗大于其附近區域的波阻抗,當應力波傳播到這個界面上時會發生反射,導致透射應力低于入射應力,即應力發生耗散。這就說明變形的不均勻性影響到應力的不均勻性。

圖9 泡沫鋁試件兩端的應力均勻性Fig.9 Stress uniformity of the two ends of the aluminum foam specimen

為了更好地說明上述問題,建立了如下的簡化模型,即假設在試件中存在一個垂直加載方向的局部變形帶。假設彈性波在局部變形帶中傳播速度、密度和彈性模量分別為c2、ρ2和E2,在試件其他部分的參數對應為c1、ρ1和E1,顯然有ρ1c1<ρ2c2。根據彈性波在不同介質界面上的傳播規律,有:

(1)

由于n<1,即可得σ3/σ1<1。隨著局部變形帶的發展,波阻抗不匹配度增大,n越小時,σ3/σ1越小,即應力波的耗散越大。這就解釋了隨著局部變形帶的發展,兩端應力不均勻性越來越大的原因。

隨著速度的增大,變形模式變成過渡模式和沖擊模式,過渡模式和沖擊模式下兩端的應力不均勻性顯著增高[6]。從上文中所得到的應變場分析可以看到,過渡模式和沖擊模式下試件沒有均勻變形的時期,而是在靠近沖擊端位置直接產生了密實區。局部變形帶和密實區對于波傳播的影響是一致的,而且密實區相對密度更大,與其余部分的波阻抗不匹配度更高。應力波經過界面后產生了更低的透射應力。此時沖擊端和吸收端的應力差距更大,這也從另一角度解釋了隨著速度提高,試件兩端的應力不均勻性更大的原因。

因為n=ρ1c1/(ρ2c2)?1,所以σ2<σ1,即密實區和試件其他部分的波阻抗不匹配度很高時,支撐端應力遠小于沖擊端的應力。

綜上所述:當試件變形均勻時,其兩端應力是均勻的;當局部變形區域產生時,試件變形開始不均勻,此時試件兩端應力也開始不均勻。這是由于局部變形不均勻的區域與其他部分波阻抗不匹配,導致波在試件中的傳播發生了反射,即波在試件中傳播發生了耗散,使沖擊端和吸收端的應力不均勻。

圖10 應力波傳播模型Fig.10 Modes of stress wave transformation

4 結 論

利用Hopkinson桿裝置對泡沫鋁試件進行了不同沖擊速度的壓縮實驗,利用高速攝影機對所有實驗過程進行了跟蹤拍攝。采用數字圖像相關方法程序對高速攝影圖像進行處理,得到了不同變形模式下試件的應變場發展過程。

(1)不同沖擊速度下試件中的變形模式完全不同:準靜態模式下,試件開始段變形較均勻,隨后在試件中產生了局部變形帶;過渡模式下,開始段變形集中在靠近沖擊端的區域并形成了局部致密區,結束段試件中的變形以局部變形帶的方式發展;沖擊模式下,試件變形主要以胞孔壓實的模式向前發展。

(2)不同速度下試件的變形機理也不同:低速下,產生局部變形帶的機理是試件中含缺陷胞孔的失穩;高速下,產生局部致密區主要是由慣性效應引起的。

(3)材料不均勻性所導致的失穩(整體效應)和慣性效應(局部效應)是應力不均勻和變形不均勻的原因。在泡沫鋁試件均勻變形時,應力波在試件中的傳播沒有耗散。當試件中產生了局部變形帶或致密區這樣的局部變形區時,由于局部變形帶和致密區對波的反射作用,使應力波產生了耗散。而且隨著速度增高,局部變形區與均勻變形區波阻抗不匹配程度增大,反射波也越來越大,這就導致了應力不均勻的加劇。

[1] Lee S, Barthelat F, Moldovan N, et al. Deformation rate effects on failure modes of open-cell Al foams and textile cellular materials[J]. International Journal of Solids and Structures, 2006,43(1):53-73.

[2] Tan P J, Reid S R, Harrigan J J, et al. Dynamic compressive strength properties of aluminum foams: Part I: Experimental data and observations[J]. Journal of the Mechanics and Physics of Solids, 2005,53(10):2174-2205.

[3] Tan P J, Reid S R, Harrigan J J, et al. Dynamic compressive strength properties of aluminum foams: Part II :‘Shock’ theory and comparison with experimental data and numerical models[J]. Journal of the Mechanics and Physics of Solids, 2005,53(10):2206-2230.

[4] Zheng Zhi-jun, Yu Ji-lin, Li Jian-rong. Dynamic crushing of 2D cellular structures: A finite element study[J]. International Journal of Impact Engineering, 2005,32(1/2/3/4):650-664.

[5] 劉耀東,虞吉林,鄭志軍.慣性對多孔金屬材料動態力學行為的影響[J].高壓物理學報,2008,22(2):118-124. Liu Yao-dong, Yu Ji-lin, Zheng Zhi-jun. Effect of inertia on the dynamic behavior of cellular metal[J]. Chinese Journal of High Pressure Physics, 2008,22(2):118-124.

[6] 王鵬飛,徐松林,鄭航,等.變形模式對多孔金屬材料SHPB實驗結果的影響[J].力學學報,2012,44(5):928-932. Wang Peng-fei, Xu Song-lin, Zheng Hang, et al. Influence of deformation modes on SHPB experimental results of cellular metal[J]. Chinese Journal of Theoretical and Applied Mechanics, 2012,44(5):928-932.

[7] Zou Z, Reid S R, Tan P J, et al. Dynamic crushing of honeycombs and features of shock fronts[J]. International Journal of Impact Engineering, 2009,36(1):165-176.

[8] Pal S, Maiti S, Subhash G. Effect of microscopic deformation mechanisms on the dynamic response of soft cellular materials[J]. Mechanics of Materials, 2010,42(2):118-133.

[9] Liao Shen-fei, Zheng Zhi-jun, Yu Ji-lin. Dynamic crushing of 2D cellular structures: Local strain field and shock wave velocity[J]. International Journal of Impact Engineering, 2013,57:7-16.

[10] Peters W H, Ranson W F. Digital imaging techniques in experimental stress analysis[J]. Optical Engineering, 1982,21(3):427-431.

[11] Bastawros A F, Bart-Smith H, Evans A G. Experimental analysis of deformation mechanisms in a closed-cell aluminum alloy foam[J]. Journal of the Mechanics and Physics of Solids, 2000,48(2):301-322.

[12] Wang Y, Cuitio A M. Full-field measurements of heterogeneous deformation patterns on polymeric foams using digital image correlation[J]. International Journal of Solids and Structures, 2002,39(13):3777-3796.

[13] Wang Li-li, Ding Yuan-yuan, Yang Li-ming. Experimental investigation on dynamic constitutive behavior of aluminum foams by new inverse methods from wave propagation measurements[J]. International Journal of Impact Engineering, 2013,62:48-59.

[14] Elnasri I, Pattofatto S, Zhao H, et al. Shock enhancement of cellular structures under impact loading: Part I: Experiments[J]. Journal of the Mechanics and Physics of Solids, 2007,55(12):2652-2671.

[15] Luo H, Bhat A, Demetriou M D, et al. Dynamic compressive behavior of bulk metallic glass foam[C]∥High Speed Full-field Optical Measurements in SEM Annual Conference & Exposition on Experimental and Applied Mechanics. 2009:392.

[16] 章超,徐松林,王鵬飛.基于數字圖像相關方法對沖擊載荷下泡沫鋁全場變形過程的測試[J].實驗力學,2013,28(5):629-634. Zhang Chao, Xu Song-lin, Wang Peng-fei. Test of aluminum foam deforming process under impact load based on digital image correlation method[J]. Chinese Journal of Experimental Mechanics, 2013,28(5):629-634.

(責任編輯 張凌云)

Deformation and stress nonuniformity of aluminum foam under different impact speeds

Zhang Chao, Xu Song-lin, Wang Peng-fei, Zhang Lei

(CASKeyLaboratoryforMechanicalBehaviorandDesignofMaterials,UniversityofScienceandTechnologyofChina,Hefei230026,Anhui,China)

A split Hopkinson pressure bar apparatus (SHPB) and a modified SHPB apparatus were employed to investigate the dynamic responses of aluminum foam. During the experiments, a high-speed camera was used to record the deformation process of specimens. Three deformation patterns were observed with the increase of the impact speed. All photographs recorded were analyzed by the digital imaging correlation method. The analytical results were used to illustrate the strain field progressing and the stress nonuniformity of these three deformation patterns. And they are helpful in the revealing of the intrinsic mechanisms of these three deformation patterns. This method offers a new and reliable method to study the influence of deformation nonuniformity on dynamic mechanical behaviors of aluminum foam under different impact speeds.

solid mechanics; stress nonuniformity; split Hopkinson pressure bar; aluminum foam; deformation nonuniformity; digital imaging correlation method; impact speed

10.11883/1001-1455(2015)04-0567-09

2014-03-31;

2014-05-14

國家自然科學基金項目(11272304,11472264); 高等學校博士學科點專項科研基金項目(20113402110008)

章 超(1989— ),男,碩士研究生; 通訊作者: 徐松林,slxu99@ustc.edu.cn。

O347 國標學科代碼: 13015

A