基于Cruise的低速純電動車傳動系統優化匹配

張 瓊, 高 松, 鄒 黎, 初 敏, 盧佳翔

(山東理工大學 a. 交通與車輛工程學院; b. 電氣工程學院, 山東 淄博 255049)

?

基于Cruise的低速純電動車傳動系統優化匹配

張 瓊a, 高 松a, 鄒 黎b, 初 敏a, 盧佳翔a

(山東理工大學 a. 交通與車輛工程學院; b. 電氣工程學院, 山東 淄博 255049)

為有效改善整車動力性能和經濟性能,提高低速純電動車的續駛里程,文章利用 Cruise軟件建立整車仿真模型,通過其內置的矩陣運算功能對模型中的參數進行優化組合,并與區間優化方法相結合,使優化變量在最大可行區間范圍內進行匹配,對模擬仿真實驗得到的各個匹配方案的計算結果進行對比分析和定量評價。結果表明:這種方法能夠對多種純電動汽車動力傳動系統匹配方案進行快速有效的對比分析,從而選出用戶需要的最佳動力傳動系統匹配方案。

矩陣運算; 區間優化; Cruise; 參數匹配

0 引 言

能源短缺和環境污染的嚴峻形勢推動了汽車產業由傳統的內燃機汽車向新能源汽車的轉型。動力傳動系統是純電動汽車的關鍵組成部分,決定了整車的經濟性和動力性[1]。動力總成各部件之間的合理匹配更是對提高車輛動力性能、降低系統成本及延長續駛里程等方面起著重要的作用[2]。

本文以某低速純電動車為例,對其動力傳動系統進行優化匹配。首先通過區間優化算法對傳動系統參數取值范圍進行初步確定,然后借助Cruise軟件建立整車動力傳動系仿真模型,并通過其內置的Matrix Calculation功能,對模型中的參數進行優化組合。

1 整車基本參數及目標性能要求

根據項目要求和市場定位,本文研究的純電動汽車是能夠適合城市道路運行的微型純電動轎車,其整車基本參數如下:設備質量1 030 m/kg,迎風面積1.68 m2,風阻系數0.43,車輪滾動半徑0.257 5 r/m,滾動阻力系數f=0.016 5,機械傳動效率η=0.92。

考慮實際的道路運行條件和國家標準要求,確定整車的動力性能指標如下:最高車速≥60 km/h,最大爬坡度≥20%,最大續駛里程≥150 km(30 km/h),0~30 km/h加速時間≤10 s。

2 動力系統參數初步設計

2.1 驅動電機參數初步設計

微型純電動車驅動電機應該具有較高的調速范圍,能夠滿足低速大轉矩爬坡和高速小轉矩運行,還應有較高的功率密度[3]。針對本項目要求選擇永磁同步電機,根據動力性能指標要求設計計算的主要電機參數如下:額定功率Pe=7.5,峰值功率Pmax=16,額定轉矩Te=40,最高轉矩Tmax=90,額定轉速ne=1 800,最高轉速nmax=4 500。

2.2 動力電池參數初步設計

低速純電動車行駛時消耗能量完全來源于動力電池,因此,電池的選擇尤為重要[4]。通過對各種類型的電池性能對比分析,選擇安全性好、功率密度大、比能量較高、循環壽命長的鎳氫動力電池。根據目標性能要求分析計算,確定電池的基本參數如下:工作電壓U=96 V,單體電壓U=1.2 V,額定容量Ae=150 A·h,電池溫度T=20~50 °C。

2.3 動力傳動系速比初步設計

在確定好電機、電池參數后,假定電機特性和行駛條件不變,根據整車動力性能和續駛里程要求,確定傳動系速比的范圍[5]。

由電機的最高轉速和設計要求的最高車速確定傳動系速比

(1)

由電機最高轉速下的輸出轉矩和以最高車速行駛時的行駛阻力確定傳動系速比

(2)

由式(1)、(2)可確定出傳動系統最小傳動比的取值范圍。

由最大爬坡度對應的行駛阻力和電機的最大輸出轉矩確定傳動系最大傳動比[2]

(3)

根據整車結構參數和分析計算得到的電機參數,結合式(1)~(3),最終確定出傳動系速比的變化范圍是:∑i∈[6.79,7.28]。

電動汽車的動力傳動布置形式多樣,靈活多變,但考慮技術成熟度及控制系統的復雜程度,常用的主要有固定速比減速器、電機+變速器。通過計算分析得到的傳動比范圍,傳動系速比的變化范圍不大,故可采用固定速比的傳動形式。在傳動比數值較大時,由于離地間隙的限制,主減速器傳動比i0不宜太大,則固定速比ig≠1,由∑i=igi合理分配i0和ig的取值[3]。

3 區間優化模型的確立

傳動系統的參數優化是一個多約束變量的目標優化問題,優化設計的目標函數是關于整車動力性和經濟性的非線性函數,對滿足約束條件的任意設計變量,目標函數都是一個非確定量。傳統的優化算法是分別對每個變量確定一個最優值后再進行組合。在純電動汽車的參數匹配優化過程中,整車載荷和結構參數具有不確定性和某種程度的誤差。因而,傳統的優化方法不能實現各個變量之間的有效結合,過度追求單個變量的最優解不僅增大了各部件的技術難度,而且在很多情況下并不符合實際的生產應用,也不能進行合理的設計與分析。

采用區間優化方法對傳動系傳動比進行優化設計,是將傳統優化方法中求取變量的一個確定值轉化成給出目標函數自變量的一個最優范圍。區間優化模型是在保證一定優化效果的前提下,求得優化變量的最大可行區間,從而增大自變量的選擇范圍,實現動力系統參數的合理匹配,有效解決因制造誤差、測量誤差等引起的不確定性問題。

確定優化模型的設計變量:Xi=[i0,ig],若設計變量用區間數表示,則確定傳動系速比優化區間的問題可表述為擴大設計變量區間數的寬度問題,由求優化區間問題的數學模型轉化為求Xi最大可行區間寬度的優化問題[6]。在滿足約束條件下,其區間優化的目標數學模型表示為:

其中:W為目標函數;αi為權函數;Wi為各目標變量對應的區間寬度函數。

(4)

式中:S(ig,i0)為不同速比下的行駛里程;s為目標續駛里程

由式(4)可知,區間約束函數是一個多變量約束函數,采用多元微分法進行求解。將前面求解的傳動系傳動比范圍作為初始區間范圍,對應每一個i0都有一個最優的ig,反之亦然。首先假定i0為常數,求區間約束函數的條件極值點,即求得ig的最大可行域,同理,求得滿足約束條件的i0的最大可行范圍。針對本文選定車型,按照上面提到的優化方法得到傳動系速比的區間范圍為:i0=[3.781,4.607],ig=[1.475,1.926]。

4 建模仿真及匹配優化分析

4.1 整車模型的建立

在對傳動系速比理論優化完成后,得到滿足條件的傳動系速比優化區間。由矩陣理論知識為指導,利用AVL Cruise軟件結合實例建立整車仿真模型。

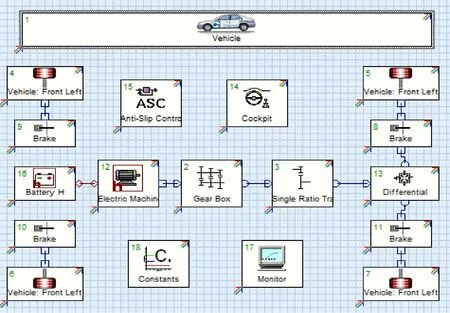

首先對所選車型整車及各部件結構、功能進行分析,選擇合適的部件模塊進行建模仿真。一個完整的車輛模型主要由電機、動力電池、主減速器、變速器及一些輔助模塊構成[8-9]。在Cruise操作界面將各模塊拖至指定位置,完成模塊之間的機械連接和信號連接,并對各模塊及總成進行參數化處理,最后添加需要的計算任務進行模擬仿真計算。構建的整車模型如圖1所示。

圖1 整車仿真模型

4.2 矩陣運算設定

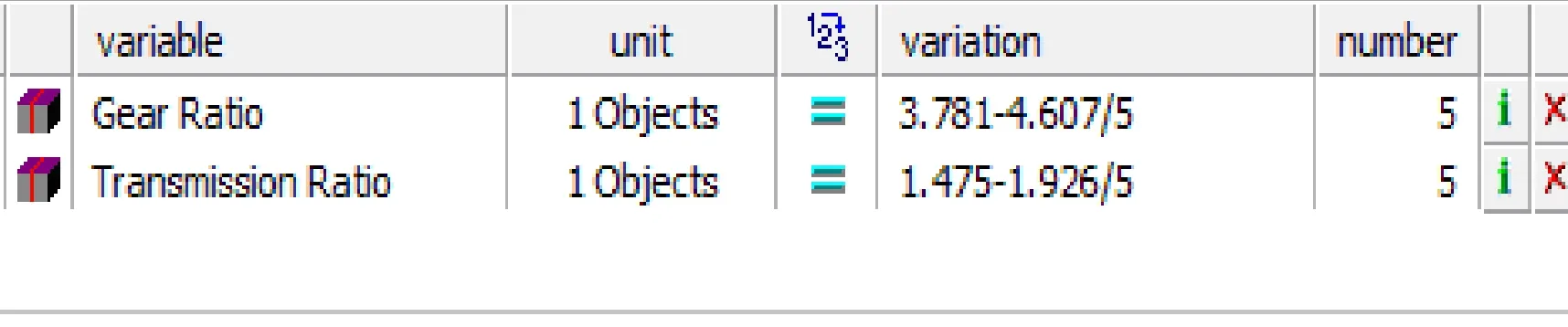

其設定值見圖2。通過區間優化模型計算得到傳動系各傳動比的區間范圍后,借助Cruise軟件進一步對該車型的速比優化。在Cruise軟件里面,計算中心提供了五種計算模式:single calculation, matrix calculation, system calculation,matrix calculation,component calculation,system variation,batch calculation。在本文中采用matrix calculation和single calculation相結合的方法進行計算分析。首先針對傳動系速比的優化區間,設置合適的步長,進行矩陣運算(matrix calculation),使得傳動系各速比在較大的區間范圍內進行快速組合。最后,結合單個計算,驗證優化后的速比對整車性能的影響。

矩陣運算能快速計算、分析評估不同輸入參數對車輛性能的影響,如傳動系參數的改變對最高車速、最大爬坡度、續駛里程等的影響。

雖然各個學校已經意識到小組合作教學的重要性,不管是對教學效果還是學生的成績以及能力的提升都是有重要意義的.但是由于小組合作教學形式在我國教育界起步比較晚,而且由于各方面條件以及教育者觀念的限制,使得目前小組合作教學形式存在一定的不足.

圖2 矩陣運算設定

4.3 仿真結果分析

矩陣計算完成后,自動生成一個由變量立方體組成的三維視圖,同時將計算結果保存在矩陣計算列表中。在三維視圖中,不同參數組合對應的目標值通過不同的顏色顯示出來,可直觀地看出矩陣運算中組合變量的計算結果是否滿足整車性能要求。

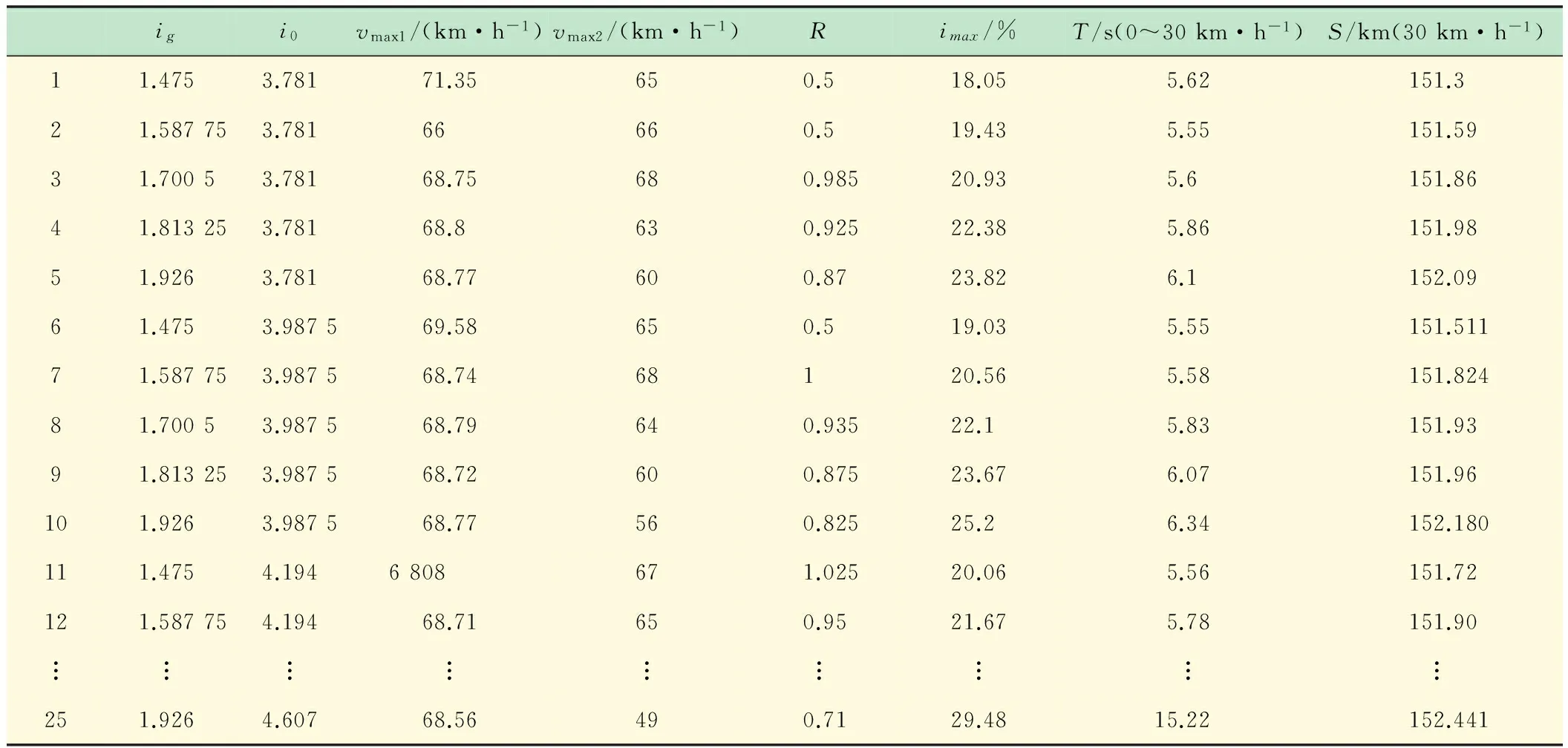

在本文中,將傳動系速比的優化區間以等步長取5個值,分別進行組合計算,得到25種匹配結果,所有參數組合的計算結果以列表形式存儲在cruise中,如表1所示。

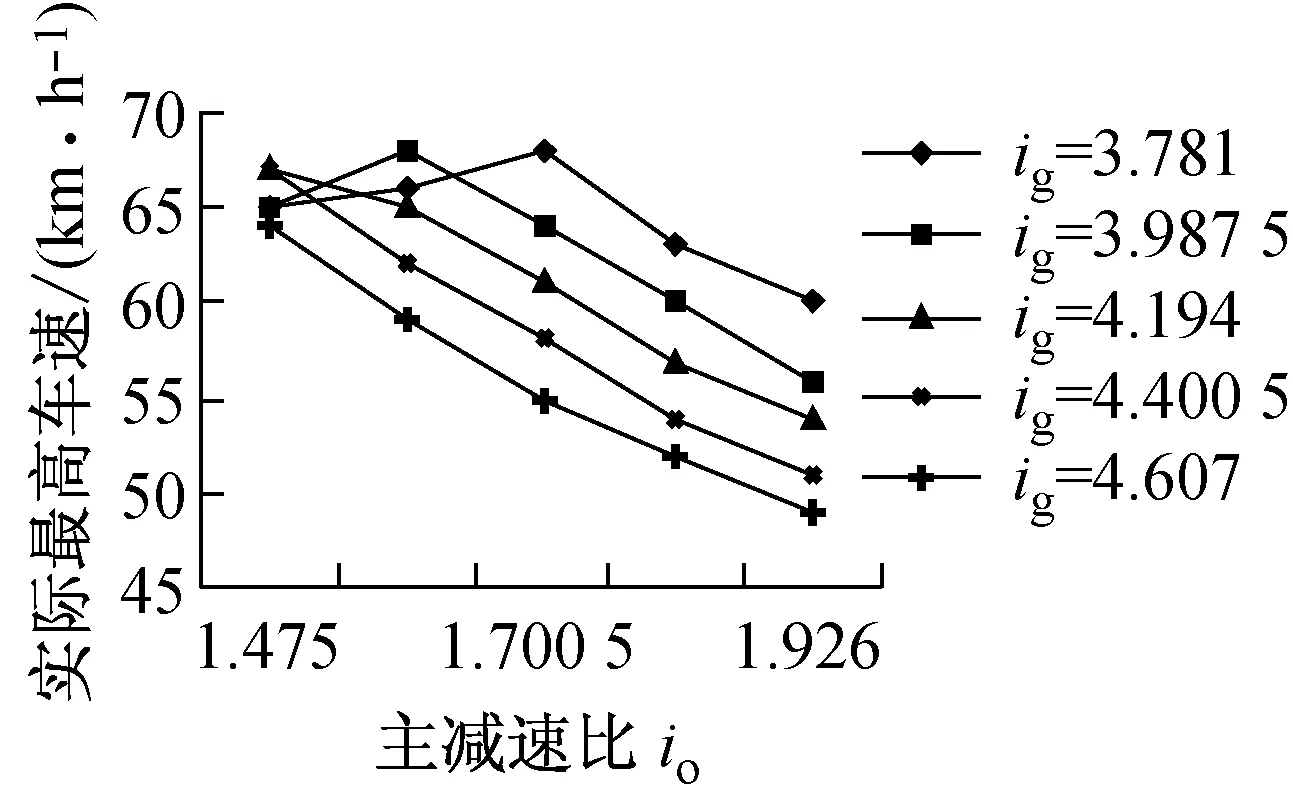

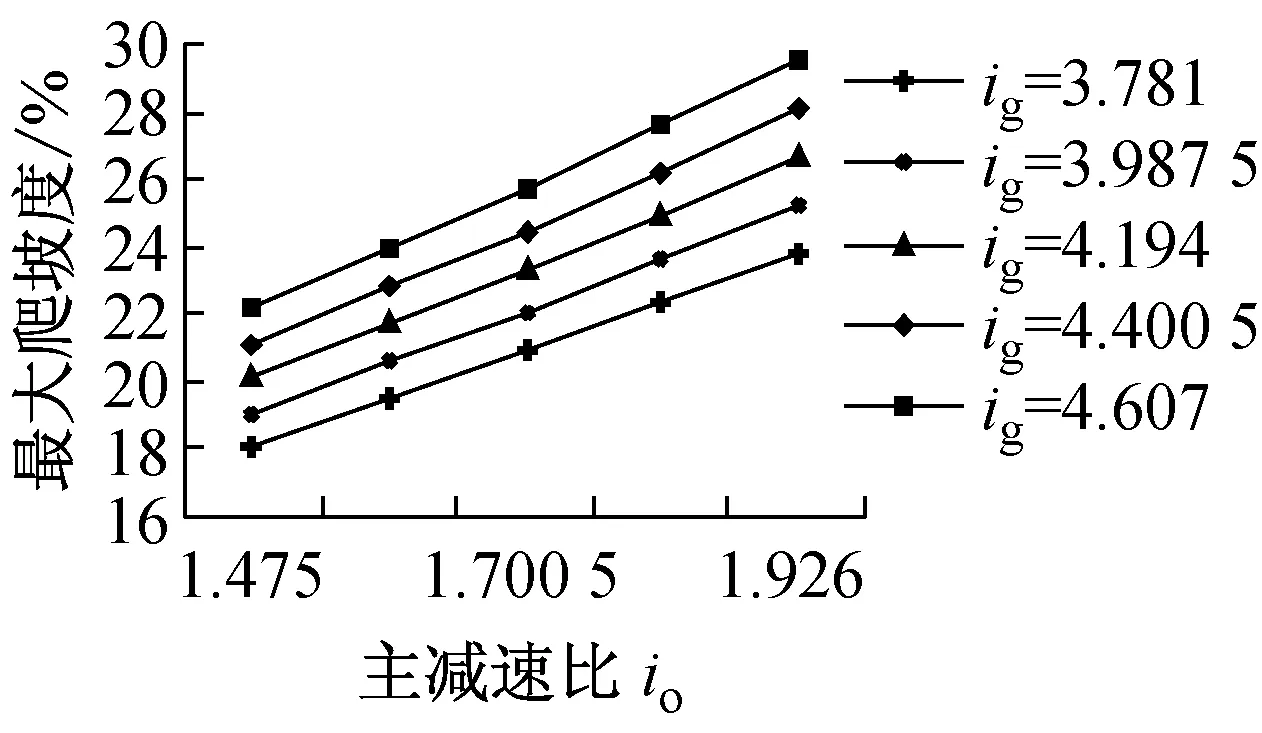

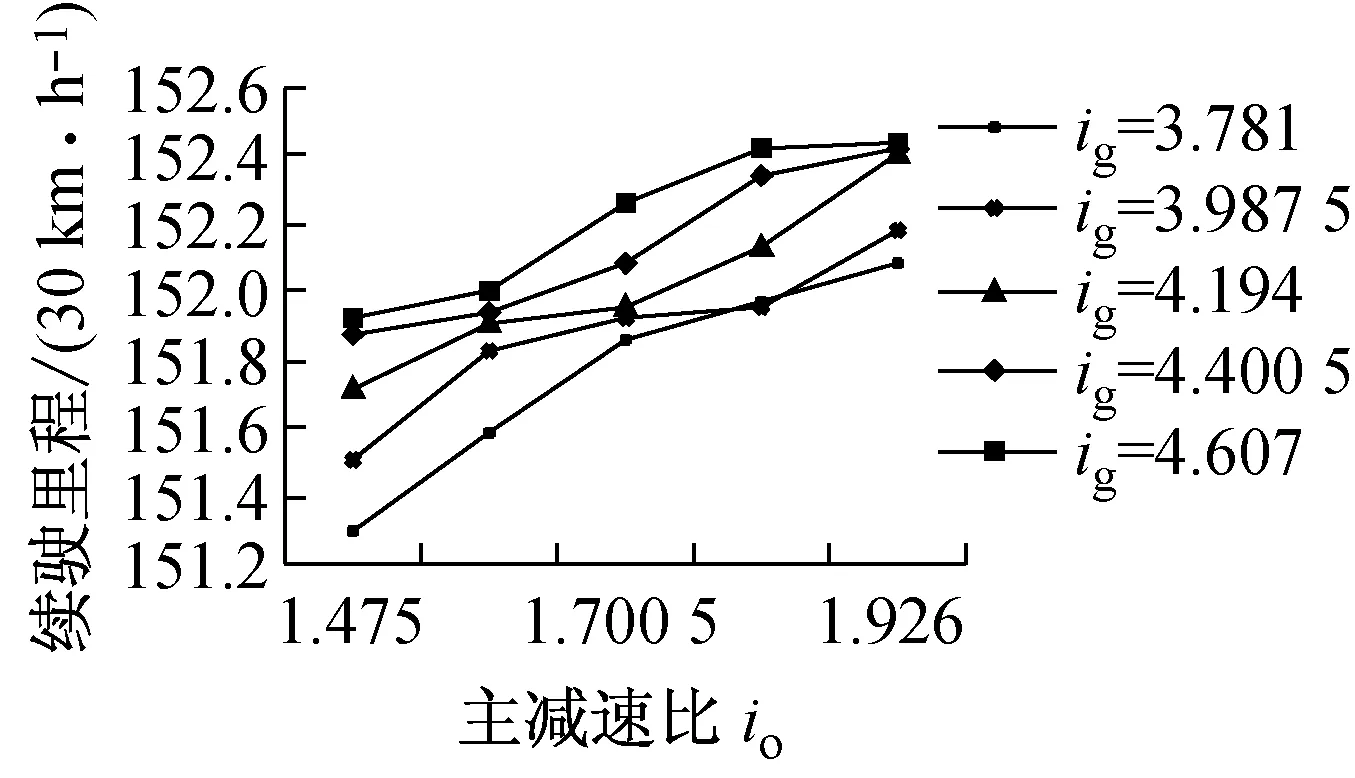

分析表1給出的計算數據,可看出傳動系速比數值的選擇對最高車速、最大爬坡度、加速時間、續駛里程等整車性能有很大影響。由于傳動系統存在的傳動效率問題及齒輪間的嚙合摩擦導致的效率降低,使得仿真值較小于理論計算值。由表中數據可得到傳動系統速比對動力性能的影響曲線如圖3~5所示。

圖3 傳動系速比對實際最高車速的影響曲線

圖4 傳動系速比對爬坡性能的影響曲線

4.4 最優匹配的選擇

由于最高車速和最大爬坡度代表了純電動汽車動力性能的極限,因此,它必須滿足目標性能要求。在模

表1 矩陣計算結果列表

注:vmax1—理論最高車速;vmax2—仿真得到的實際最高車速;R—傳動比優化系數

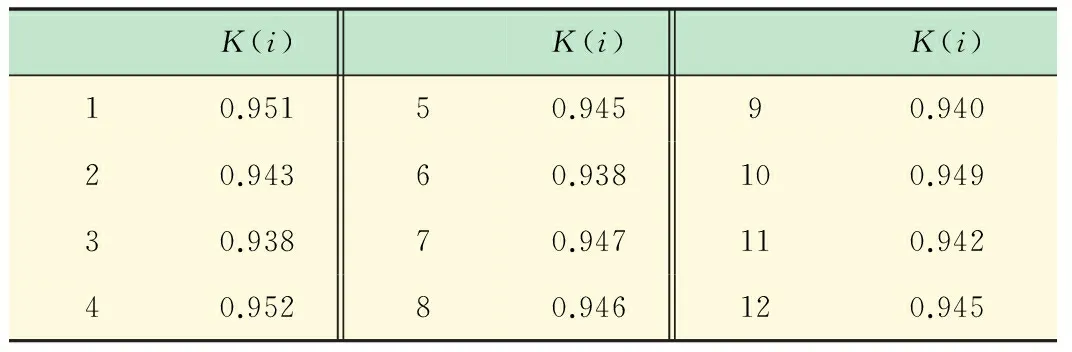

擬仿真結果中,這兩個參數必須達到要求,否則確定的傳動系變量將需要重新設置。通過分析圖3~5給出的曲線,可看出部分傳動系速比參數組合沒有滿足目標性能要求,從而舍棄這些組合,最終得到12組匹配方案。

圖5 傳動系速比對續駛里程的影響曲線

由圖3~5給出曲線還可以得出,固定ig,隨著i0的增大,實際最高車速Vmax2呈減小趨勢,而最大爬坡度imax在逐漸增大,反之亦然。加速時間T、續駛里程S的曲線呈非線性變化趨勢。因此,在所有傳動比組合條件下,最高車速、最大爬坡度、加速時間和續駛里程4個指標無法實現在同一個傳動比下同時取得最優值。為了最大限度地提高整車性能,權衡各個性能指標之間的關系,基于權重系數定義整車綜合評價指標系數,其表達式為[10]:

(5)

其中:k1、k2、k3、k4分別代表最高車速、最大爬坡度、續駛里程、加速時間的權重系數;Vmax為某方案下的最高車速;(Vmax)max為所有方案中的最大車速值;imax為某方案的最大爬坡度;(imax)max為所有方案中的最大爬坡度值;S為某種方案下的續駛里程;(S)max為所有方案中的最大續駛里程值;T為某方案中0~30 km/h的加速時間; (1/T)max為所有方案中加速時間倒數的最大值。

權重系數的選取可通過性能指標要求來進行設定選取。考慮現實因素的影響,目前電動汽車動力傳動優化匹配的側重點在于續駛里程的不斷提高,使電池能量得到最大限度的利用。因此,在本文中,將重點放在動力總成參數變化對低速純電動車續駛里程的影響上,將其權重系數設為55%,最高車速、最大爬坡度、加速時間的權重系數分別設為15%。在確定好權重系數后,通過式(5)對選出的12組參數組合方案進行性能評價,得到在不同傳動系參數下該車型的整車綜合評價指標系數K(i),計算結果如表2所示。理論上,K(i)的最大值是傳動系速比空間中選取的最優解,但結合圖3~5給出的曲線變化規律及續駛里程的影響因素,繼續優化傳動系速比,最終確定傳動系速比為:i0=4.24,ig=1.68。

表2 整車綜合評價計算列表

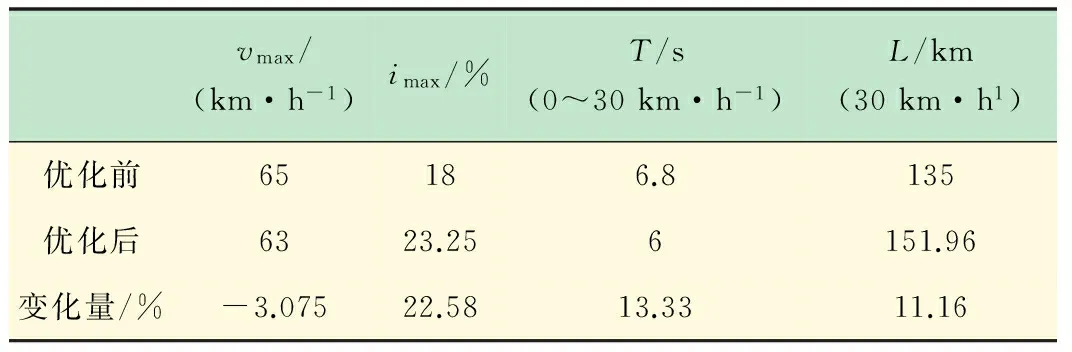

為驗證傳動系速比優化對整車性能的影響,將最終確定的傳動系速比導入Cruise軟件,基于Cruise中的single calculation對整車動力性能進行模擬仿真,并將優化前后的整車性能進行對比,如表3所示。

表3 優化前后整車性能對比

由表7給出的對比數據可以看出,除了最高車速指標略有降低,但已滿足目標設計要求,最大爬坡度、加速時間、續駛里程指標都有不同程度的提高,實現了整車性能的明顯改善。

5 結 語

(1) 本文通過區間優化模型求取傳動系速比的最大可行區間,借助Cruise軟件建立整車性能模型,通過其內置的矩陣運算功能快速實現傳動系統不同參數組合間的模擬仿真,大大縮減了優化匹配周期。

(2) 充分考慮動力總成參數對各個性能指標的影響,設定不同的權重系數,重新定義整車的綜合評價指標系數,進一步優化低速純電動車動力傳遞系速比,最終確定滿足要求的理想速比。

(3) 本文提出的優化匹配方案可快速從多個組合方案中選擇最優設計方案,充分考慮用戶需求,為當前電動汽車的匹配設計提供了新的研究思路。

[1] 趙立峰,李云清.純電動大客車動力傳動系統的研究[J].汽車工程,2013,35(8):683-686,705.

[2] 周 勝.純電動汽車動力性及經濟性分析[D].長沙:湖南大學,2013.

[3] 陳全世.先進電動汽車技術[M]北京:化學工業出版社,2007.

[4] 李相哲,蘇 芳,林道勇.電動汽車動力電源系統[M]北京:化學工業出版社,2011.

[5] 朱曰瑩.趙桂范.電動汽車動力系統參數匹配及優化[J].哈爾濱工業大學學報,2013,45(7):90-95.

[6] 姬芬竹,高 峰.純電動汽車傳動系統參數的區間優化方法[J].農業機械學報,2006,37(7):5-7.

[7] 王 方.微型純電動汽車動力性能參數匹配及仿真研究[D].合肥:合肥工業大學,2011.

[8] Jiang C, Han X. An uncertain structural optimization method based on nonlinear interval number programming and interval analysis method[J]. Engineering Structures, 2007,29:3168-3177.

[9] 王國榮,趙福全.基于Cruise軟件的汽車動力系統匹配優化[J].汽車工程師,2013(4):29-31.

[10] 趙 璐,周云山.基于CRUISE的DCT整車動力傳動系匹配仿真研究[J].汽車技術,2011(1):10-14.

[11] 王 翔.基于多目標遺傳算法的純電動汽車傳動系統優化[D].武漢:武漢理工大學,2013.5

[12] 戴天祿.純電動車傳動系統參數設計及匹配[C]∥中國汽車工程學會年會論文集,2009:1283-1286.

[13] 徐貴寶,王震坡.電動汽車續駛里程能量計算和影響因素分析[J].車輛與動力技術,2005(2):53-56,61.

[14] Haitao Min, Dongjin Ye. Optimization of an Extended Range Electric Vehicle[R]. SAE-China and FISITA, F2012-B02-009.

[15] 宮煥春,孟 靜.電動汽車動力性與經濟性的優化匹配[J].實驗室研究與探索,2014,33(3):33-36.

[16] 翟 麗,孫逢春.電動轎車機電傳動系統的匹配計算與仿真[J].北京理工大學學報,2007,27(10):869-873.

Study on Matching Optimization of Low Speed Pure Electric Vehicle Power Train Based on Cruise

ZHANGQionga,GAOSonga,ZOULib,CHUMina,LUJia-xianga

(a. School of Transportation and Vehicle Engineering; b. School of Electrical Engineering,Shandong University of Technology, Zibo 255049, China)

In order to improve vehicle's dynamical and economic performance, and to improve the driving range of low speed pure electric vehicle, this paper introduces a complete vehicle simulation model based on Cruise, and the combinations of parameters in the model are optimized by matrix calculation. Combined with interval optimization method, the variables can be matched on the maximum feasible interval range, and then comparative analysis and quantitative evaluation for the results of simulation on each matching scheme are made. The results show that this method can be used to analyze a variety of pure electric vehicle power train matching scheme quickly and effectively, so as to select the best power transmission system matching scheme that users need.

matrix calculation; interval optimization method; Cruise; parameter match

2014-08-18

國家“863”計劃(2012AA110305)

張 瓊(1989-),女,山東濱州人,碩士研究生,主要從事新能源汽車方向的研究。

Tel.:15165337816; E-mail:7816as@163.com

高 松(1965-),男,山東淄博人,博士,教授,博士生導師。Tel.:13376432716; E-mail:gs6510@163.com

U 469.72

A

1006-7167(2015)05-0104-04