真空回潮機工作情況的分析與改進*

□ 于 敏 □ 李浙昆

昆明理工大學機電工學院 昆明 650000

真空回潮是卷煙制絲生產線上的關鍵工序,它不僅有利于減少制絲過程的煙葉造碎損耗,還有利于去除煙葉青雜氣、滅菌,改善煙葉口感,增加煙葉水分[1]。回潮工藝效果的優劣,取決于真空回潮機的性能[2]。

1 真空回潮工藝控制原理

真空回潮是生產紙煙的頭道工序,首先將煙包置于回潮箱中,密封后利用真空泵將回潮箱中的空氣抽出,降低煙包的外部壓力,使煙包內葉片間的空氣外散,形成真空;同時,煙葉組織孔隙內也形成真空,抽空煙葉內各種異味。當真空度達到一定數值之后,停止抽真空,由加濕系統將水蒸氣和水混合形成水霧、噴進回潮箱。由于煙葉組織孔隙為真空,水霧將迅速進入煙葉組織孔隙,此時煙葉的溫度較低,進入的水霧將迅速冷凝,使煙葉迅速回潮[3]。

2 工藝指標分析

揭示影響回潮工藝指標的因素,是改善真空回潮機工作的關鍵和前提,評價真空回潮效果主要有4個重要指標。

(1)回透率。是真空回潮均勻性的重要指標,工藝要求不低于97%,回透率如果達不到要求,煙包里層的煙葉溫度將明顯低于外層煙葉溫度,會出現包芯煙葉溫度過低、水分無變化、煙葉加工造碎量增加的現象。

(2)煙葉含水率。 工藝要求回潮后煙葉水分增加2%~4%,否則會影響煙葉的柔軟性和抗碎性。

(3)煙葉溫度。工藝要求上等煙為55~65℃,中等煙為65~75℃,下低等煙為75~80℃。煙葉溫度過高,容易引起煙葉色澤變深。此外,回潮后的煙葉在開包、解把、擺把過程中,煙葉會與空氣進行熱交換,從而散失水分。溫度越高,色澤變深程度越大,水分蒸發量越大,含水率降低越多。

(4)煙包表面的煙葉不得有水漬。水漬煙葉一般無法進行再加工,且不能與正常煙葉混雜,必須挑揀分離。

回透率是一項最重要的指標,回透率達到工藝要求,其它工藝指標也就容易達到指標要求,包內煙葉的溫度和水分的分布越均勻,回透率就高。影響回透率的主要是真空系統和加潮系統,因此,首先要配備穩定性高、能耗低的抽真空系統,其次要配備良好的加濕系統[4]。加濕系統使蒸汽濕度充分、噴布均勻,保證煙葉在足夠的濕度條件下吸食水分。

真空度越高,煙包中的余氣越少;煙包內外壓力差越大,蒸汽的滲透性和煙葉的吸濕性越強;回潮速度越快,回透率越高。相反,如果真空度偏低,煙包內會殘余一定量的空氣,當蒸汽開始滲透到煙包中時,就會使煙包內的余氣向包心壓縮,使包心壓力升高,阻擋蒸汽滲透,形成干芯、夾生現象。

真空度越低,煙包內干芯比例越大,回透率越低。真空度偏低,煙葉毛細孔內仍充滿空氣,水蒸氣僅冷凝在煙葉表面,難以被煙葉內部組織吸收,容易出現煙葉外表由于水的浸漬時間長而發黑。

如果箱體漏氣量超標,即使表面看真空度達到要求,但停止抽空加潮時,也會有空氣進入箱體,影響回透率。

3 真空回潮機主要系統工作情況分析

真空回潮效果主要取決于兩個指標,一個是回潮箱內真空度的高低,另一個是加濕系統。

3.1 抽真空系統技術特征

真空回潮機的核心是抽真空系統,真空度的高低對工藝指標影響很大。20世紀80年代末,我國煙草行業所使用的真空回潮機真空度一般為10 torr(1torr=133.322 4 Pa),后來逐漸提高到8 torr,90年代初,將真空回潮機真空度提高到5 torr,這對降低煙葉造碎、深度去除煙葉的青雜氣、改善煙葉吸味具有明顯作用[5]。目前,國內的真空回潮機的工作真空度有5 torr和8 torr兩種。蒸汽噴射抽真空系統的真空度高低與其結構形式有直接關系,按照國內外通常的設計方法,每級泵的最大壓縮比(排氣壓力與進氣壓力之比)為10,若采用二級噴射的型式,從理論上講,最大工作真空度只能達到8 torr(末級排出壓力800 torr)。若要想進一步提高真空度,只有采用三級蒸汽噴射抽真空系統。

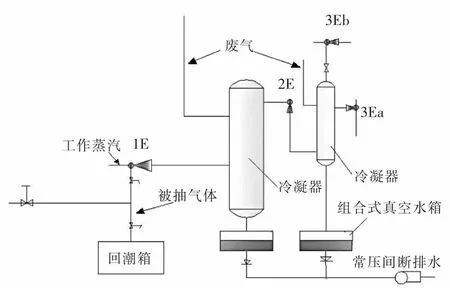

高效多級噴射式真空系統具有抽速快、真空度高、性能穩定、工作可靠、維修量小等優點。如圖1所示,系統由 4 臺蒸汽噴射器(1E,2E,3Ea,3Eb)、2 臺冷凝器、1臺組合式真空水箱、2件消音器和1臺蒸汽分配器、1只水分配器組成,其抽氣過程如下。

被抽氣體從真空箱→DN200氣動蝶閥 (真空閥)→1級噴射器 (1E)→1#冷凝器→二級噴射器2E→2#

圖1所示的抽空系統,噴射泵之間安裝級間冷凝器,上級泵的工作蒸汽與抽吸的蒸汽大部分被冷凝,從而降低后級泵的負荷,提高噴射泵的工作效率,降低能耗。三級四段式抽真空系統,具有的特點為:①采用三級蒸汽噴射,真空度提高至666 Pa,極限真空度≤266 Pa;② 由于增加一級噴射泵,各級泵壓縮比減小,因而減少蒸汽耗量,能耗明顯降低;③3Eb為輔泵,也稱啟動泵,它在不增加總供汽量的前提下,最大程度地縮短抽氣時間;④ 抽速快、維修量小、蒸汽壓力范圍大;⑤真空水箱間斷排水。當真空系統正常工作時,1#冷凝器的真空度約-0.094 MPa,這么高的真空度,即使采用凝結水泵直接排水工作也不穩定,且水泵長期在真空條件下工作,水泵波輪由于氣蝕作用容易損壞。因而設置了真空水箱,抽真空工作時,冷凝水貯存在真空水箱內,抽真空結束后,系統壓力降低,而后采用普通管道泵排水。

三級四段式雙真空系統,如圖2所示,由兩套完全獨立的真空回潮機組合,兩臺回潮箱體可以同時工作,每套真空系統能對任意箱體工作,即當正在工作的真空系統出現故障時,則由另外一套真空系統代替發生故障的真空系統,系統直接切換而不用停機,保證設備運行的高可靠性。

3.2 加潮系統技術特征

增濕是真空回潮機的主要目的,是保證經過回潮的煙葉較大幅度地增加水分,同時內在品質不發生變化(溫度過高會使煙葉產生發紅或發黑,表面水分過高會產生水漬煙)。

高性能加潮裝置的關鍵是讓高壓蒸汽進入回潮箱,與煙葉接觸時能夠轉化為低壓下的飽和蒸汽或濕蒸汽。在傳統的加潮系統中,加潮器位于真空箱體頂部或側部,無論水和水汽混合得怎樣充分或者水如何霧化,進入真空箱體內(低壓狀態)的水蒸氣總是處于過熱狀態,不利于煙葉的吸潮。

蒸汽是水的三種狀態固液氣之一,水有一種顯著特點:水的飽和壓力與飽和溫度有一一對應的關系,也就是說,水的狀態由溫度和壓力來確定。真空回潮機的工作真空度為666 Pa時,對應的飽和溫度約0℃,當外界的水和蒸汽進入箱體時,其溫度遠高于箱內壓力對應的飽和溫度,因此進入箱體后的蒸汽是過熱蒸汽,有極強的吸水能力,不利于煙葉吸濕。進入箱體的液態水分也要蒸發消耗熱能,達到平衡,而且液態水是無法進入煙包內部被吸食的。

筆者設計的底部加潮系統解決了傳統加潮系統的弊端。加潮器將水強制霧化,并通過水蒸氣將霧化水攜帶入真空箱體,與箱體底部同壓力的液態水混合,過熱蒸汽轉換為飽和蒸汽,并迅速滲透到煙包中與煙葉發生傳質、傳熱作用,將水分和熱量傳遞給煙葉,使煙葉均勻而有效地吸潮,同時液態水分蒸發有助于低溫回潮;另外,由于重力影響,多余的液態水自動留在回潮箱底部,避免了明水打濕煙葉。

▲圖1 三級四段式真空系統

▲圖2 雙真空回潮系統

底部加潮器的特點:①加潮器位于回潮箱底部,在加潮時沒來得及霧化的液態水(明水)可以暫時存入回潮機煙包托板的下面,明水不與煙包接觸也就不會打濕煙包;②進入回潮機底部的加潮蒸汽與煙包托板底部的水直接接觸,水汽二次混合,使進入回潮箱的過熱蒸汽更充分地轉換為飽和蒸汽或濕蒸汽后再與煙包接觸。

4 結論

真空回潮是卷煙生產的首要環節,筆者通過對真空回潮工作原理以及主要系統工作情況和工藝指標的分析,系統全面地分析了真空回潮工藝流程,為在實際生產中避免質量問題的發生、對設備的改良奠定了良好的基礎。

[1]許淑紅,熊安言,趙偉民,等.真空回潮對煙葉質量的影響[J].煙草科技,2007(5):12-14.

[2]魏新峰,魯中甫,吳亞東.WZ1134D型真空回潮機主傳動系統的改進[J].產業與科技論壇,2013,12(8):91-92.

[3]張槐苓,馬林,姚光明,等.卷煙工藝學[M].北京:中國輕工業出版社,1997.

[4]程習全.真空回潮機抽真空蒸汽余熱回收系統的研制與應用項目查新報告[R].鄭州:河南省科學技術信息研究院,2009.

[5]國家煙草專賣局.卷煙工藝規范[M].北京:中央文獻出版社,2003.