450t鉗夾車研制及剛柔耦合動態仿真技術支持

樸明偉,郭強,兆文忠

(1.大連交通大學 機械工程學院, 遼寧 大連 116028; 2.大連交通大學 交通運輸工程學院,遼寧 大連 116028)

?

450t鉗夾車研制及剛柔耦合動態仿真技術支持

樸明偉1,郭強1,兆文忠2

(1.大連交通大學 機械工程學院, 遼寧 大連 116028; 2.大連交通大學 交通運輸工程學院,遼寧 大連 116028)

對于450t鉗夾車研制來講,大型剛柔耦合動態仿真提供了多方面的技術支持,如壓柱油缸的最大壓力、小半徑曲線通過限界分析和鉗夾梁高應力區確定等.剛柔耦合仿真分析具有以下3個特點:即利用模板建模技術,實現了整車模型仿真分析;應用柔性體接口處理技術對策,建立了諸如鉗夾梁等大型柔性體模型;剛柔耦合仿真,其約束力更加接近實際情況,并為靜強設計與試驗提供了科學數據.大型剛柔耦合動態仿真分析促進了長大貨車新產品研制能力迅速提升,同時剛柔耦合動態仿真技術日趨完善.

鉗夾車;剛柔耦合動態仿真;系統內力分析;高應力區確定

0 引言

最新研制的450t鉗夾車,其承載噸位已經達到了美國480t鉗夾車的國際先進水平.450t鉗夾車的載運監測表明:其各項技術指標均達到了設計要求.從350t鉗夾車提升到450t鉗夾車或落下孔車,剛柔耦合動態仿真技術為長大貨車研制提供了必要的現代化設計手段支持.考慮到這項技術對同類產品的創新設計具有明確的借鑒價值,本文將較為詳細地討論其原理及關鍵技術.

對于大型承載結構件,如鉗夾梁或側梁,在載運過程中,其橫向撓度變形將對走行部受力產生很大的影響.與過去半車模型計算方式不同,剛柔耦合動態仿真技術考慮了準靜態變形或動態振動影響,并在以下3個方面取得了應用成果[1-2]:重載運行安全性分析、系統內力分析及關鍵部件動荷系數確定、空車回送速度確定.結合450t鉗夾車研制,本文重點討論系統內力分析、小曲線通過超限分析及其鉗夾梁高應力區確定.

1 450t鉗夾車剛柔耦合模型

1.1 鉗夾車組裝模型

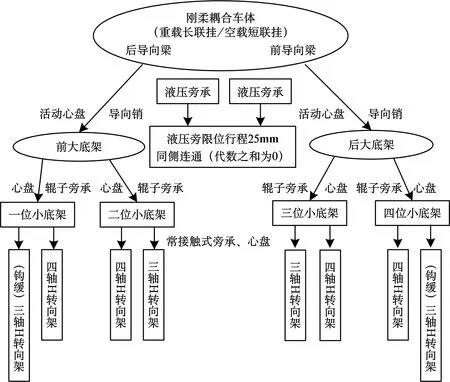

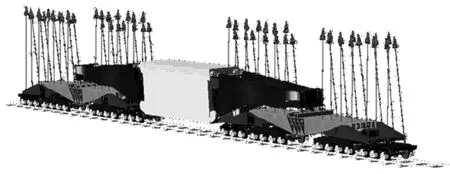

根據鉗夾車結構特征分析,繪制DQ45鉗夾車系統模型的拓撲關系,見圖1.據此劃分子系統,并以模板模型建模方式,組裝DQ45的重載長聯掛模型.如圖2所示,分別給出了鉗夾梁的位移與動應力云圖.

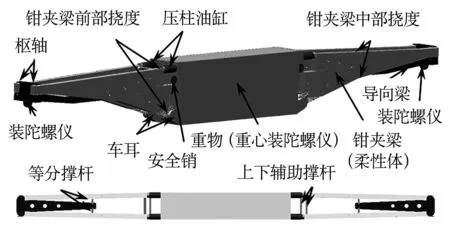

1.2 鉗夾梁柔性體建模

根據柔性體接口處理技術對策[1],重載長聯掛車體模型見圖3,其中,4片鉗夾梁采用柔性體模型建立.柔性體是指根據模態綜合方法,在特定的約束條件下給出的有限元模型FEM及其有約束模態解[3].在約束力作用下,如圖2所示,鉗夾梁柔性體將進一步給出其彈性變形的位移和動應力信息.

圖1 DQ45鉗夾車整車模型拓撲關系

(a)鉗夾梁變形云圖 (b)鉗夾梁應力云圖

圖3 重載長聯掛及柔性鉗夾梁

2 重要系統內力分析

在DQ45鉗夾車模型組裝后,包括重載長聯掛和空載短聯掛,首先應當校核靜態或準靜態載荷,如可移動大心盤載荷、液壓旁承載荷等,為相關結構的靜強度計算提供載荷數據[4].本節重點討論重物提升、側移動作以及小曲線通過限界分析.

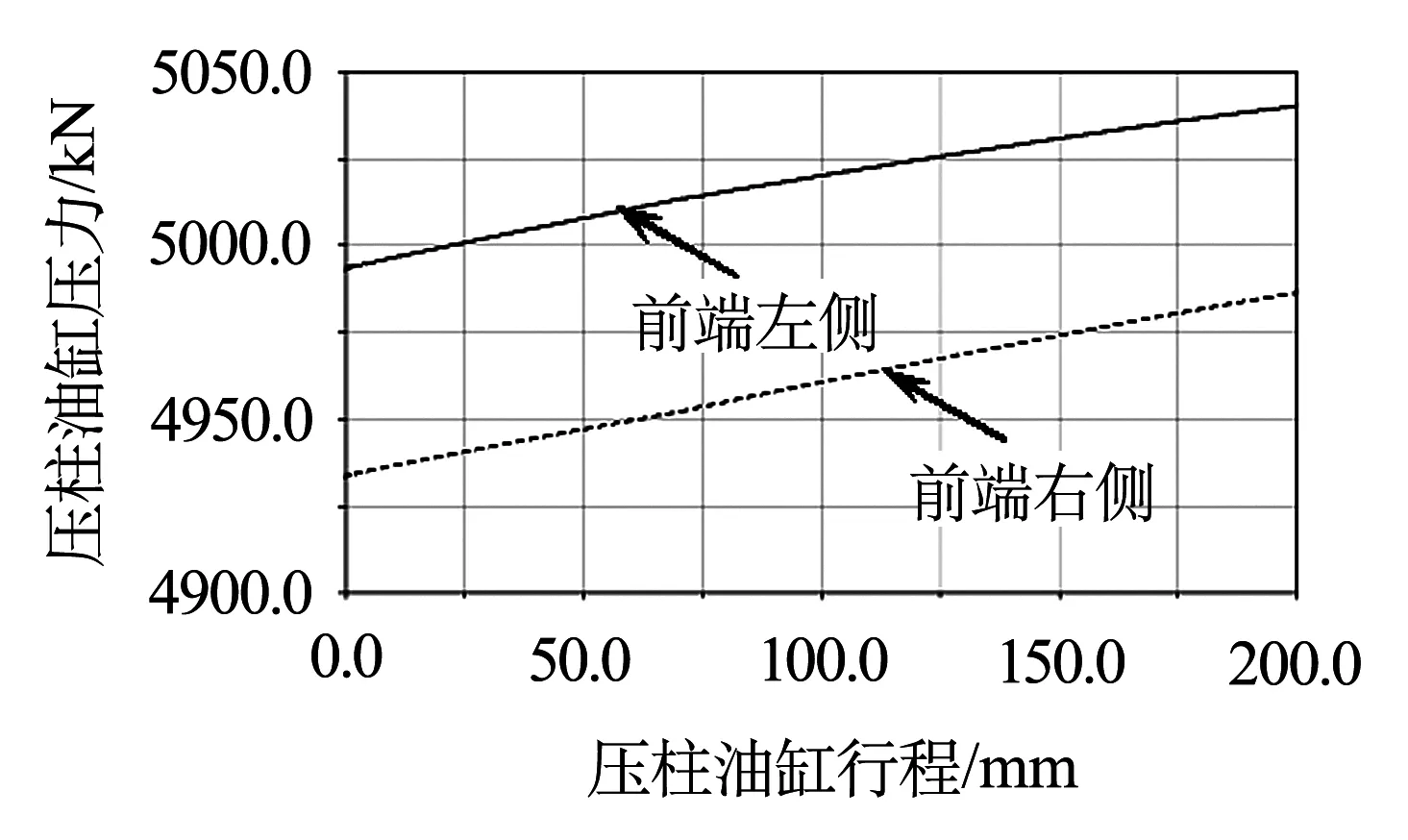

2.1 壓柱油缸行程與壓力關系曲線

對于DQ45鉗夾車研制來講,壓柱油缸壓力是最為重要的設計參數之一.在重物提升過程中,重物存在一定程度的輕微側傾,見圖4(a).因而前端左右壓柱油缸,其壓力也稍有不同,約50 kN.如圖4(b)所示,在壓柱油缸行程0~200 mm內,給出了壓柱油缸的行程與壓力關系曲線,其壓力變化約50 kN.因此,壓柱油缸壓力約為(5 000±50)kN.同時也可給出車耳的載荷變化.

(a)重物提升過程

(b)壓柱油缸行程與壓力關系曲線

2.2 側移油缸行程及其載荷變化

DQ45鉗夾車提供了3種導向方式,即內導向、中導向和側移導向(亦稱外導向).為了避讓障礙物,通常采用側移導向,其導向距離最大,約38.37 m,且側移油缸可實現最大側向位移,500 mm.但是重物側移將造成很大的橫向偏載,如圖5(a)所示.結果重載長聯掛車體將產生一定程度的側傾,因而側移油缸必須采用聯動鎖定控制,以避免傾覆.如圖5(b)所示,在側移行程500 mm內,側移油缸僅需要很小的推力就能夠實現重物的側向移動.但是側移油缸載荷很快轉變為拉力,以平衡重物傾斜所產生的下滑力.盡管載荷并不是很大,但是側移油缸必須采用聯合鎖定控制,以防止重物向下蠕滑或整車傾覆.同時重物側移,4位和8位輪對將出現最大的車輪減載率,如側移500 mm,最大車輪減載率達到0.75,因而側移導向務必減速慢行.特別值得注意的是2/3位轉向架,其最大旁承載荷達到了500 kN以上.因而4軸轉向架構架靜強設計必須充分考慮這一最大旁承載荷工況.

(a)重物側移動作

(b)側移油缸行程與載荷

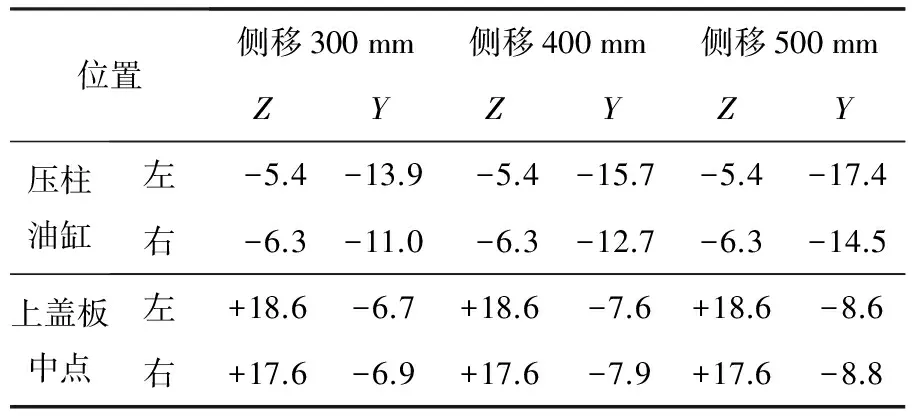

對于DQ45鉗夾車研制來講,鉗夾梁彈性變形十分重要.對于前端左右鉗夾梁,取壓柱油缸和上蓋板中點作為觀測點,如表1所示,如壓柱油缸位置,側移500 mm,最大橫向撓度達到-17.4 mm.如上蓋板中點,最大垂向撓度達到+18.6 mm,且與側移行程大小無關.也就是說,重物側移對鉗夾梁的垂向撓度并不產生任何影響,但是對鉗夾梁的橫向撓度則有較大的影響,考慮到壓柱油缸預緊力影響,其橫向撓度至少要增大10~12 mm.由此可見,鉗夾梁支撐設計非常成功,最大側移鉗夾梁橫向撓度得到控制,且等分桿和輔撐桿受力合理.特別注意:下輔撐桿幾乎不受力,僅起到定位作用,而上輔撐桿載荷達到了80 kN,且與側移行程無關.左右等分桿則形成了拉/壓受力狀態,側移500 mm,分別為56.7 kN(拉)/38.4 kN(壓).

表1 橫向側移時鉗夾梁靜撓度(前端) mm

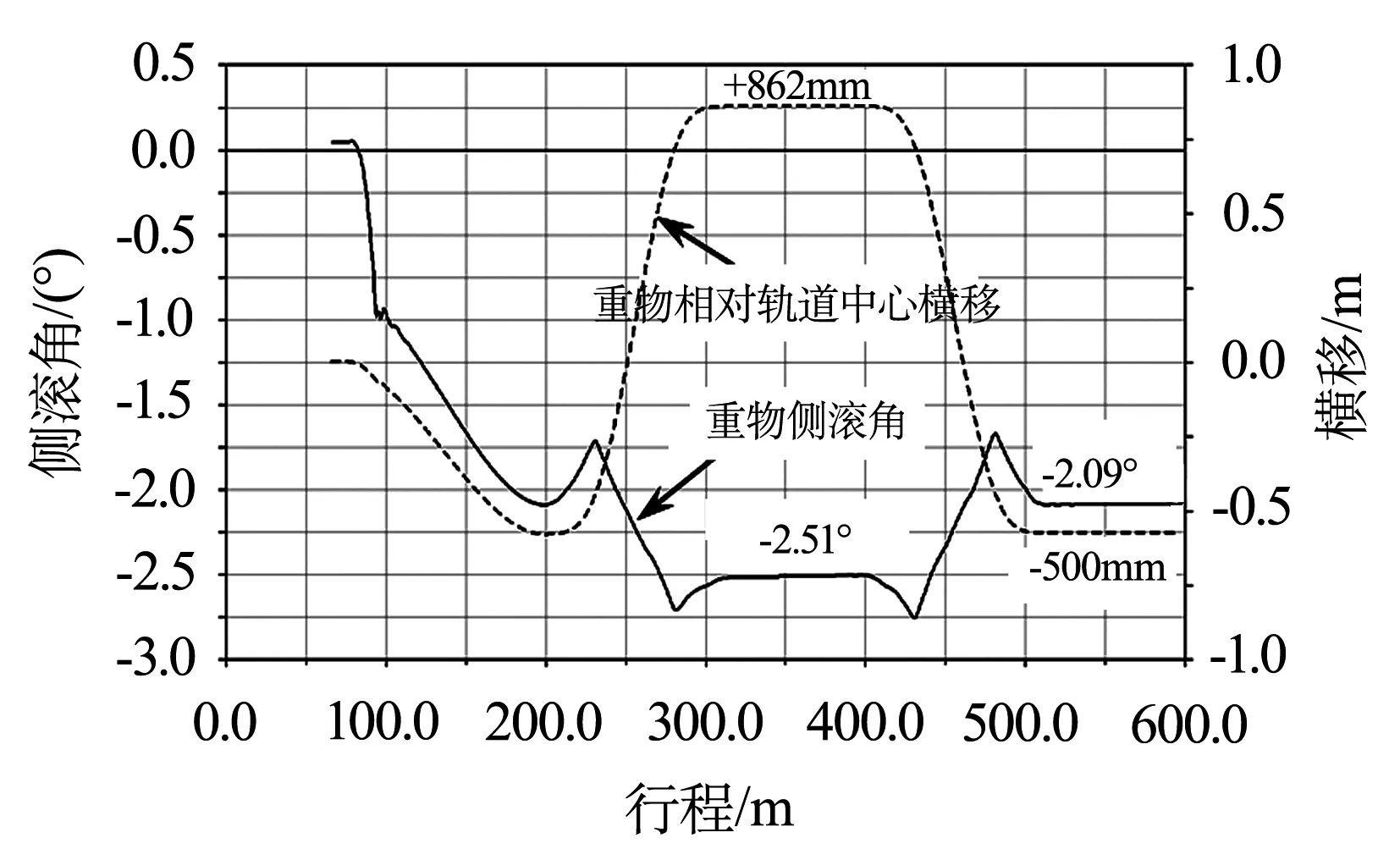

3 小曲線通過限界分析

在側移500 mm,外導向通過R150m的無超高小曲線時,相對軌道中心線,重物底部中心將向彎道內側產生的最大橫向位移862mm,如圖6所示.同時相對軌面,重物的最大側滾角度,約2.5°,也就是說,側移500mm,重物側滾已經達到約2°,而小曲線通過,重物側滾僅僅增大了約0.5°.由此可見,小曲線通過已經超限,重物底部形成了最大橫向超限,約862mm.

圖6 小曲線通過重物相對軌道的橫移與側滾變化

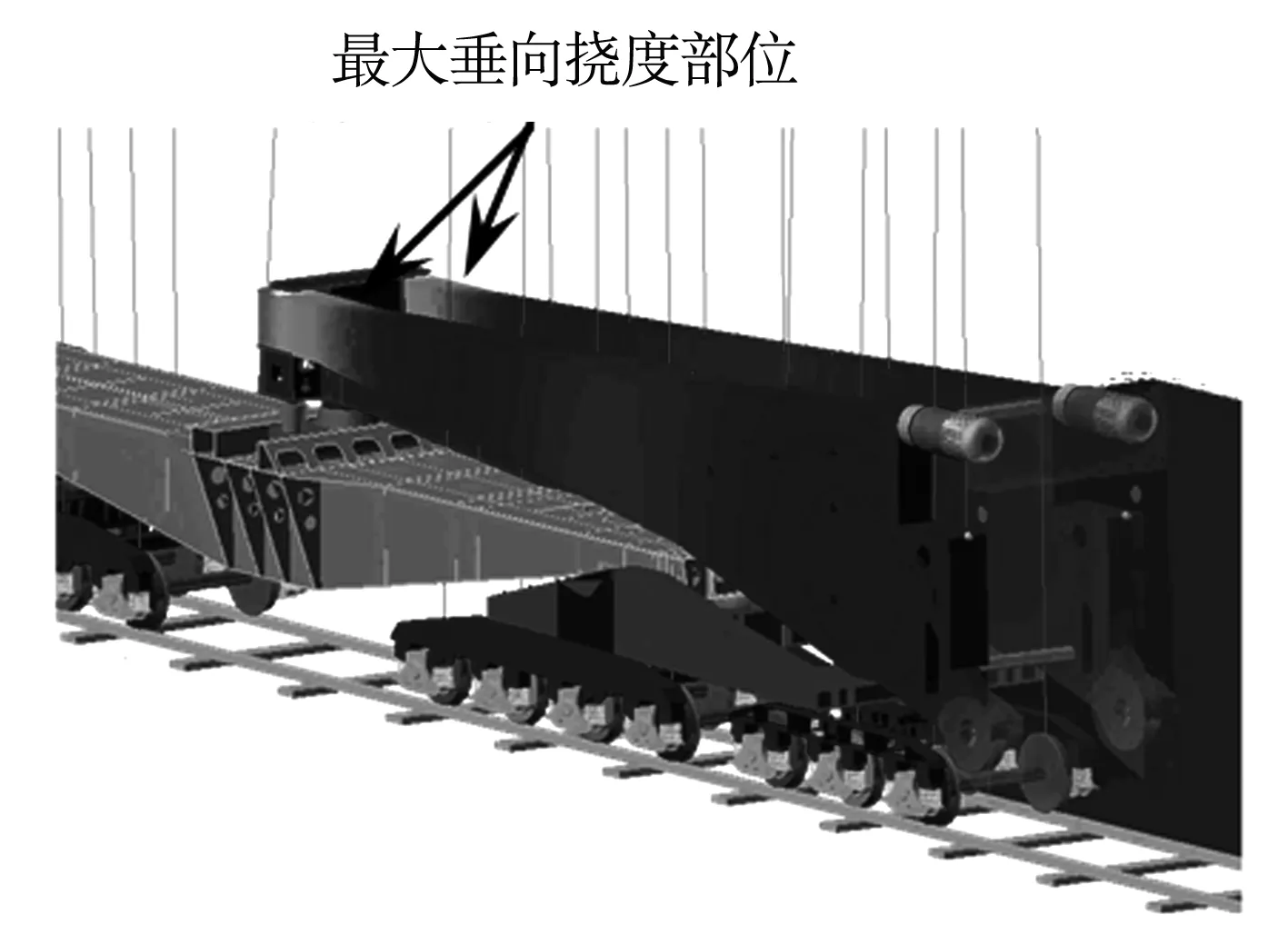

4 鉗夾梁高應力區確定

對于鉗夾梁焊接結構設計來講,其高應力區確定十分重要,如焊縫質量等級選取,需要考慮應力集中及其高應力影響等因素.如圖7(a)所示,在大超高曲線R300m通過時,鉗夾梁的最大垂向撓度(或彈性變形)在樞軸處,即導向梁橫梁與鉗夾梁聯接位置附近.而如圖7(b)所示,在外導向小曲線R150m通過時,鉗夾梁的高應力區主要在于上/下蓋板附近.根據壓柱油缸和車耳受力分析,上蓋板主要為壓應力區域,而下蓋板則為拉應力區域.

(a)大超高R 300 m曲線通過(位移云圖)

(b)外導向R 150 m曲線通過(應力云圖)

由于車耳鉸銷聯接,在大超高曲線R300m通過時,如圖8所示,最大應力出現在車耳鉸銷孔的下部有可能被壓潰.因此,車耳鉸銷需要采用內套聯接,內套作為易損件.

圖8 在大超高通過時車耳孔邊最大應力部位

5 結論

(1)對于鉗夾車等長大貨車來講,剛柔耦合仿真技術為其新型產品研制提供了有效技術支持,其具有如下3個特點:①采用模板建模技術實現了整車動態仿真;②應用柔性體接口處理技術對策建立了鉗夾梁或側梁等大型柔性體模型,因而動態仿真分析考慮其彈性變形的負面影響;③剛柔耦合仿真技術,其約束力更加接近實際情況,這為靜強設計與試驗提供了科學的載荷數據;

(2)DQ45鉗夾車研制,最大載重噸位450t,接近或達到了世界先進水平,因而對輔助、通過限界以及鉗夾梁設計制造提出了更高的技術要求.針對上述技術難點,剛柔耦合動態仿真分析給出了輔助設備設計的重要技術參數,如壓柱油缸的最大壓力,約5 000±50kN.再如小半徑曲線R150m外導向通過時,重物底部向彎道內側超限界,約862mm.特別是鉗夾梁的高應力區確定,為其焊接結構的合理設計提供了科學依據;

(3)大型剛柔耦合仿真技術極大地促進了我國長大貨車研制能力的提升.無論鉗夾車還是落下孔車或大型凹底車,這些工程實踐也為剛柔耦合技術的發展與完善提供了十分難得的機遇.

[1]樸明偉,丁彥闖,李繁,等.大型剛柔耦合車輛動力學系統仿真研究[J].計算機集成制造系統CIMS,2008,14(5):875-881.

[2]魏鴻亮,樸明偉,張會杰,等.大型凹底車剛柔耦合動態撓度分析[J].計算機集成制造系統CIMS,2011,17(1):109-116.

[3]張亞輝,林家浩.結構動力學基礎 [M].大連:大連理工大學出版社,2007:206-225.

[4]樸明偉,兆文忠.DQ45鉗夾車剛柔耦合動態分針分析報告[R].大連:大連交通大學,2009.

[5]MATTHEWPC,YUNG-CHANGT,CHRISTOPHEP.CharacteristicConstraintModesforComponentModeSynthesis[J].AIAAJournal, 2001,39(6):1182-1187.

Newly-Developed 450t Schnabel Car and Technical Supports of Rigid-Flex Coupling Dynamical Simulations

PIAO Mingwei1,GUO Qiang1,ZHAO Wenzhong2

( 1.School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.School of Traffic & Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China)

For the newly-developed 450t Schnabel car,the following technical supports were received by applying dynamical simulations of rigid-flex coupling,e.g. maximu force of pressure post oil cylinder,gauge analysis in minimum curve negotiation and determination of high strees district in Schnabel girder.Dynamical simulation of rigid-flex coupling has the three features as follows:the dynamical simulation of full vehicle can be analysized by applying template modeling technique;the large-sacled flexible body,like Schnabel girder,can be modeled correctly by the interface transaction technical strategy of flexible body to MBS;and through the dynamical simulation analysis of rigid-flex coupling,the constraint forces can approach the actual ones,which are the scientific data for the designs and experiments of static strength.The rapid promation of developing capacity for special wagons of long and big freight,like Schnabel and well cars,can be implemented by applying the dynamical simulation analysis of large-scaled rigid-flex coupling.

Schnabel car;dynamical simulation of rigid-flex coupling;systemic analysis of inner forces;determination of high strees district

1673-9590(2015)03-0009-05

2014-07-03

中國鐵路總公司科技研究開發計劃資助項目(2011J008)

樸明偉(1962-), 男,教授,博士,主要從事車輛動力學及其應用的研究E-mail:m_w_piao@126.com.

A