多PLC變頻調速和低頻制動的礦井提升機控制系統設計

孫啟嘉

摘 要 傳統的TKD控制系統普遍存在控制效果差、節能效果差、操作繁瑣的缺點,而現有的PLC控制系統,也存在線路繁瑣、維修麻煩、制動效果差的缺點。針對現狀,提出一種新型的礦井提升機控制系統—多PLC變頻調速和低頻制動的礦井提升機控制系統。

【關鍵詞】TKD 變頻調速 低頻制動

隨著國家煤礦工業的發展,提升機作為煤礦企業的關鍵設備,是煤礦井下與地面世界聯系的重要通道,擔負煤炭、物料、工人等重要運輸責任。系統采用多PLC變頻調速和低頻制動結合的控制方式,在操作臺配置兩套S7-300 PLC,其中一套為主PLC控制,另一套為監控PLC,在變頻柜、低頻柜中各配置一套S7-300 PLC,增強了系統的穩定性。控制系統增加了低頻制動,實現提升機的平穩制動。

1 系統總體框架

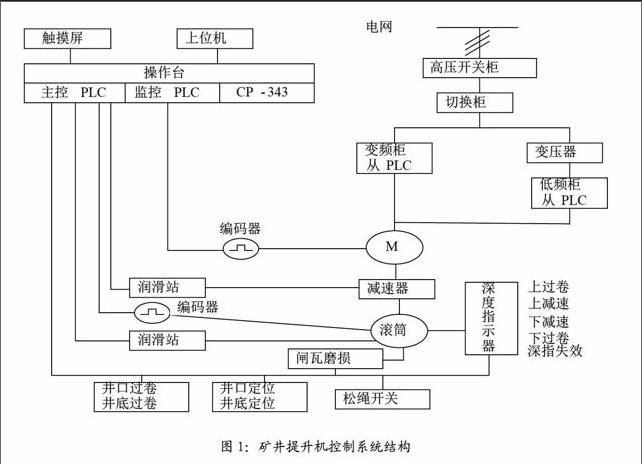

礦井提升控制系統有操作臺(主PLC和監控PLC)、高壓開關柜、切換柜、變頻柜、低頻柜、變壓器、編碼器等組成。系統結構如圖1所示。

采用現場總線PROFIBUS-DP控制方式,有利于系統的維護。此外,監控PLC系統起到對系統的速度、深度、檔位等重要數據進行監控。

2 控制系統硬件設計及系統實現功能

高壓變頻調速系統采用ABB公司ACS2000系列變頻調速裝置,采用10KV電源供電,四象限運行,閉環控制功能,完成提升機的加速、勻速、減速運行的自動調節,具有過流、過壓、欠壓、過速、過載等保護功能。利用檔位編碼器高速計數功能,FM350-2高速計數模塊進行處理,經主PLC數據傳輸到從PLC,通過SM332模擬量輸出,實現無級調速。同時監控PLC裝置配有相同的編碼器裝置,實現編碼器的冗余控制。

低頻制動VACON變頻器,輸入660V低壓電源,保持頻率不變,根據PLC控制要求和給定的運行速度曲線,控制輸出電壓的大小,保證了提升機減速段的平穩制動和穩定爬行。

在變頻與低頻的切換過程中,加載切換柜,保證電氣互鎖和機械互鎖,避免變頻與低頻的同時工作。高壓柜采用VS1高壓斷路器,帶有微機保護等儀表,保證了電源的可靠性與穩定性。

控制系統保護及連鎖功能:

(1)過卷保護:深度指示器安裝有上過卷、下過卷行程開關,井口安全處、井底一定距離處裝有霍爾傳感器,罐籠超過安全線時,行程開關或者霍爾傳感器動作,安全回路動作,實現對提升機的保護,伴有聲光報警。

(2)松繩保護:提升機下放過程中,由于速度過快時,容易出現松繩等故障,伴有聲光報警。操作員應該及時減速或停車。

(3)過載保護:電機出現過載等故障而使電機電流過大時,變頻器啟動過載保護,斷開輸出,使安全回路動作,使得提升機免受損壞。

(4)液壓站保護:油壓過高、過低、濾油器堵塞、超溫時,操作臺相應指示燈點亮,提示操作員低速完成本次提升,到位時,故障消除后正常工作。

(5)提升機因發生故障在中途停車,而且提升容器位于減速段行程內時,排除故障后允許司機按原定方向開車,保持低速運行;若罐籠允許減速范圍內,重新打點開車。

(6)閘瓦磨損保護:閘瓦偏擺距離超過要求定值,操作臺指示燈報警,操作員低速完成本次提升,到位后,消除故障重新開車。

(7)深指失效:當深度指示器失效后,故障處理如有(6)所示。

(8)電源故障斷電時,由 PLC發出指令,控制液壓站,實行二級制動。

3 控制系統軟件設計

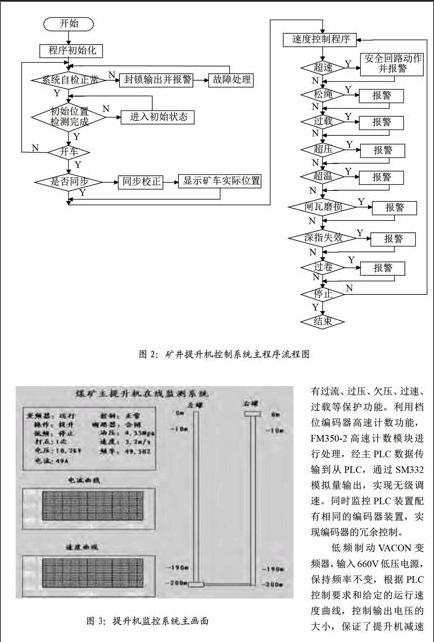

PLC 系統控制軟件由STEP7 V5.4完成,有主程序和控制子程序完成,集成了報警預處理功能模塊,保證提升機電氣控制系統的有效運行,完成提升機工作情況的巡檢和控制,圖2為礦井提升機控制系統主程序流程圖。

上位機監控系統軟件由組態王6.55完成,組態王對礦井提升機的電機參數(電流、電壓、溫度)、編碼器測量數據(深度、速度)、油壓數據(制動油壓、潤滑油壓)進行存儲與顯示。圖3為提升機監控系統主畫面。

4 結束語

本系統融合多PLC、變頻調速、低頻制動的控制方式,完成對提升機的精確控制。多PLC變頻調速和低頻制動控制系統在多家煤礦企業得到了實際應用,具有顯著的現實意義。

參考文獻

[1]華容.PLC 在集散控制系統中的作用及其發展趨勢[J].電工技術雜志,2008(03):36-40.

[2]李天平,張偉,李猛,等.礦井提升機集中智能化控制系統的設計[J].工礦自動化,2010(8):16-18.

[3]鄧小盾.基于西門子變頻PLC的礦井提升機控制系統[J].煤炭技術,2012(10):34-35.

作者單位

岜山集團 山東省淄博市 255213