小直徑集箱管焊接變形及控制

程緒民 周光祿

1. 產品概述

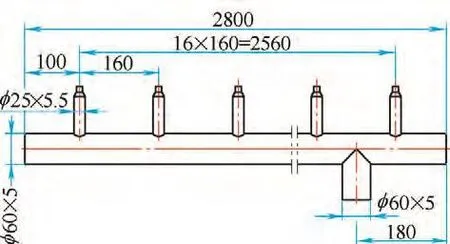

我公司于2015年8月份承接了某光熱發電設備公司太陽能集箱管的生產加工承攬加工訂單,集箱管材質為低碳、低合金的珠光體型熱強鋼12Gr1MoVG鍋爐管,其結構形式為:在主管徑向方向上縱向焊接18只支管,支管中心距160mm;主管直徑為60mm,壁厚5mm,長度2 800mm,支管直徑35mm,壁厚8mm;焊接結構采用騎座式全焊透形式;技術要求為縱向支管端面不平度≤1.5mm,主管直線度≤2.5mm;集箱管運行規范是介質為430℃的水,工作壓力為19MPa。

2. 集箱管工藝試驗

(1)開孔變形工藝試驗 我們選取如圖1所示的4根相同的集箱管,分別進行了氣割開孔和鉆床鉆孔工藝試驗。

對氣割開孔試驗的集箱管(L=160mm)按順序連續氣割開孔(φ19mm),氣割開孔后經測量直線度,產生了向集箱管縱向開孔一側的凹形彎曲變形,變形偏差為3~3.5mm。

對采用鉆床進行機加工鉆孔的試件,進行了直線度的測量,產生的彎曲度偏差均在2mm,未出現較大的彎曲變形。

綜合試驗結論:由于在火焰切割過程中,采用熱輸入較小,管子壁厚相對較大,變形量與鉆床鉆孔變形量相比偏差基本相一致,只要在焊接過程中采取可行的焊接工藝,即可滿足集箱管技術標準要求,所以我們決定采用火焰切割管孔工藝。

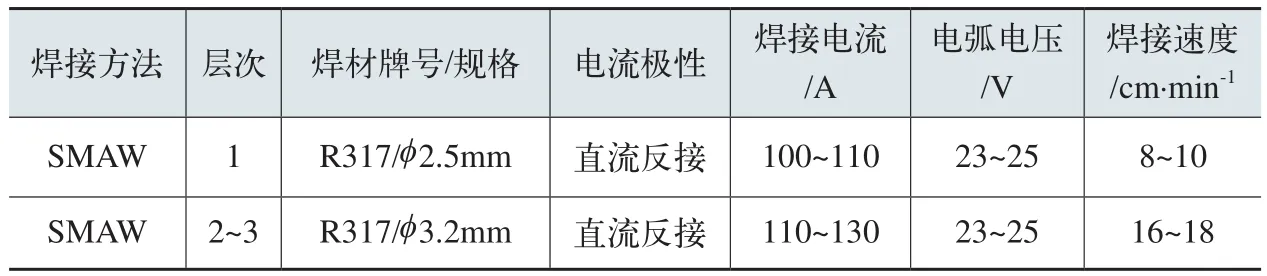

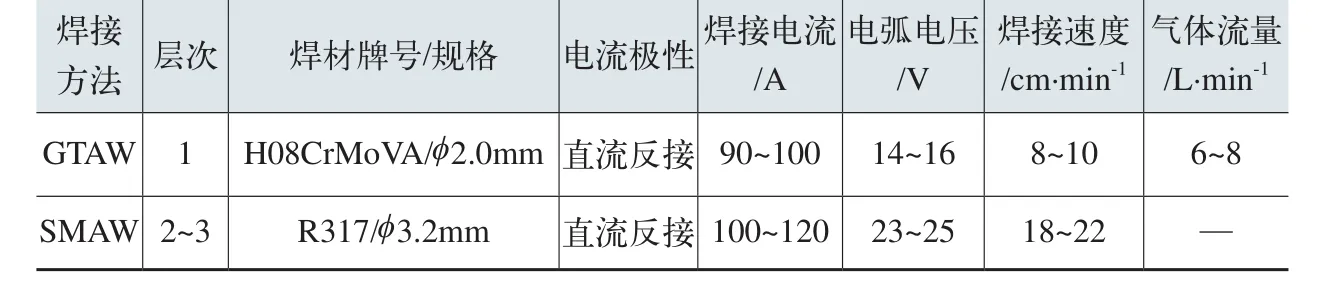

(2)焊接工藝試驗 我們在單根集箱管上進行了焊接變形試驗,焊接參數如表1所示。從集箱管兩端同時向中心焊接,焊接結束后,集箱管出現側彎現象,經測量側彎偏差30mm,變形嚴重,測量結果如圖2所示。經單根焊接試驗證明,單根產品如無有效防變形措施是不能滿足圖樣設計要求的。

3. 集箱管變形產生原因分析

經試驗分析,影響集箱管焊接變形主要有以下兩種因素:

圖1

表1 焊接參數

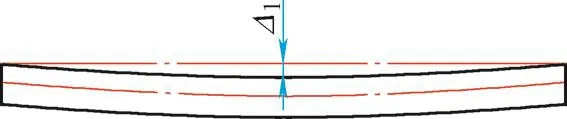

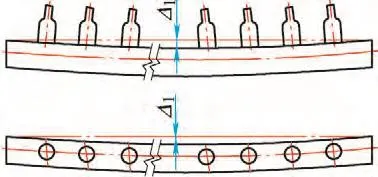

(1)縱向開孔變形 集箱管在縱向中心線上密集開設了中心距160mm,φ19mm管孔,由于集束管數量龐大及火焰切割管孔對集箱管加熱的局部性,導致集束管軸向有輕微撓曲度變形(見圖3),經檢測變形量最大為3~3.5mm。

(2)焊接變形 集束管上管接頭的焊接(管接頭高度100mm, φ20mm,壁厚8mm,中心距160mm),由于技術要求管接頭采用全焊透坡口形式,所以在焊接工藝中要求氬弧焊打底,手工焊填充蓋面。由于支管為騎座式安裝,造成填充金屬較多,熱輸入較大,加之支管之間間距短,支管數量多,并且整個產品焊接過程處于不均勻加熱和冷卻狀況,從而導致集箱管由于焊接殘余應力在縱向和橫向產生變形(見圖4)。

4. 集箱管焊接防變形措施

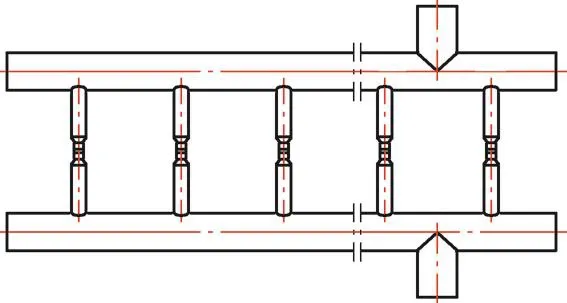

(1)縱向變形控制措施 我們采用了兩組產品進行組裝對接(見圖5),這樣裝配使焊后的殘余變形在縱向上能夠相互拘束,對產品焊接變形起到控制作用。

圖2

圖3

圖4

(2)橫向變形控制措施 針對集箱主管橫向變形,設計了專用組裝工裝,采用夾具進行剛性固定,控制產品焊接時產生的彎曲變形及撓曲度變形。

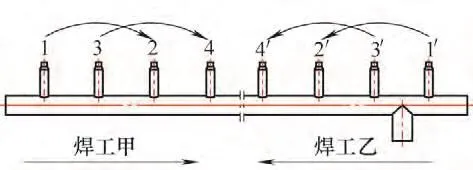

(3)焊接順序的控制 我們采用兩名焊工對稱跳焊,從兩端向中間的方法進行焊接(見圖6),這樣可以使焊接變形減小,達到總體變形減小的目的。

另外,焊接采用小電流、快速焊工藝,減少熱輸入,降低焊接變形量,焊接參數如表2所示。

(4)焊后熱處理 由于焊后熱處理有著將彈性變形轉化為塑性變形的能力,起到穩定結構尺寸的作用,所以對集箱管進行670℃的爐內整體消除應力熱處理。

5. 成品檢測

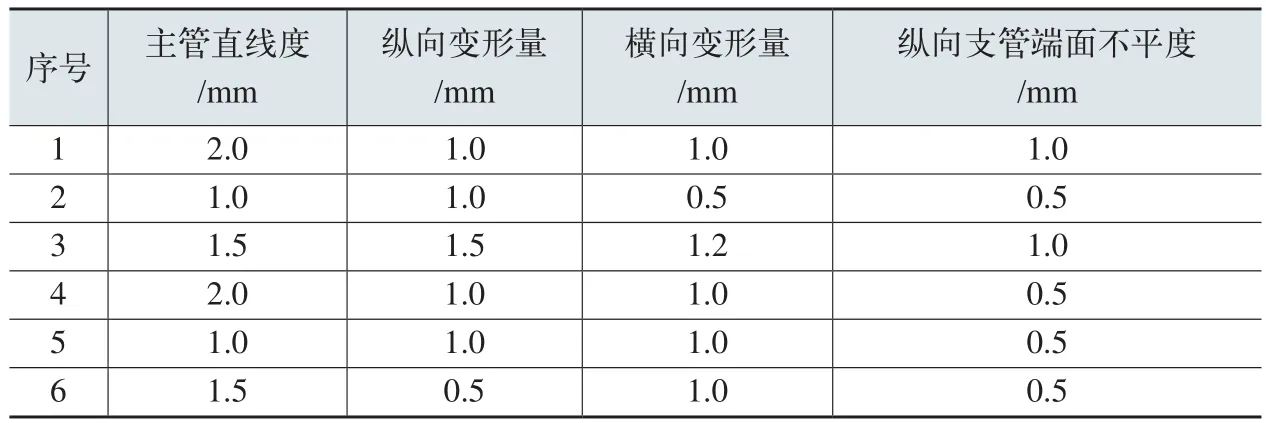

嚴格按制定的防變形措施進行小批量生產,集箱管最后加工為成品后,經抽樣檢測,縱向變形量(最大為1.5mm)及橫向變形量(最大為1.0mm)得到了有效控制,縱向支管端面不平度≤1.5mm,主管直線度≤2.5mm,各檢測項目均符合圖樣設計要求。檢測結果如表3所示。隨后,產品投入批量生產,經檢測,無不合格品出現。

6. 結語

針對集箱管這種小直徑產品,在組對裝配、焊接順序、熱處理等各方面采取合理有效的工藝措施,就能保證產品質量符合設計要求,對今后同類產品的生產具有重要的借鑒意義。

圖5

圖6

表2 焊接參數

表3 抽檢記錄